Federalna Agencja Edukacji. Proces produkcyjny i technologiczny w budowie maszyn; główne etapy produkcji maszyn Pobierz procesy technologiczne w budowie maszyn

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ

PAŃSTWOWY UNIWERSYTET BADAŃ JĄDROWYCH „MEPhI”

V. A. Ermolaev

PROCESY TECHNOLOGICZNE W INŻYNIERII MECHANICZNEJ

Dla studentów uniwersytetu

Moskwa 2011

UDC 669.018.29.004.14(075.8) BBK 34.5ya 73 E-74

Ermolaev V. A. PROCESY TECHNOLOGICZNE W INŻYNIERII MECHANICZNEJ. Notatki z wykładów. M.: Narodowy Uniwersytet Badań Jądrowych MEPhI, 2011. – 264 s.

Rozważane są nowoczesne i obiecujące metody technologiczne produkcji metali żelaznych i nieżelaznych, produkcji półfabrykatów i części maszyn z metali i materiałów niemetalowych: odlewanie, obróbka addycyjna, spawanie, cięcie i inne metody.

Podręcznik przeznaczony jest dla studentów studiów stacjonarnych, wieczorowych i niestacjonarnych specjalności 151001 – Technologia Inżynierii Mechanicznej.

Przygotowano w ramach Programu utworzenia i rozwoju Państwowego Instytutu Badań Jądrowych MEPhI.

Recenzent: V.S. Gatskov, dr. technologia Nauki, profesor nadzwyczajny NGTI

Redaktor E.N. Kochubey

Układ do druku przygotowała firma E.N. Kochubey

Narodowy Uniwersytet Badań Jądrowych „MEPhI”. 115409, Moskwa, autostrada Kashirskoe, 31.

LLC „Kompleks drukarski „Kurczatowski”. 144000, obwód moskiewski, Elektrostal, ul. Krasnaja, 42

Temat 1. PROCESY TECHNOLOGICZNE |

|

W PRODUKCJI INŻYNIERII MECHANICZNEJ........................... |

|

1.1. Pojęcie technologii .................................................. ........................ |

|

1.2. Produkt jako przedmiot produkcji .................................................. .............. ...... |

|

1.3. Obróbka części .................................................. .................................... |

|

Temat 2. UŻYTE MATERIAŁY |

|

W INŻYNIERII MECHANICZNEJ .................................................. .................................... |

|

2.1. Produkcja żelaza .................................................. .................... |

|

2.2. Produkcja stali .................................................. ........................ |

|

2.3. Produkcja metali nieżelaznych........................................... ........................ ...... |

|

Pytania do samokontroli .................................................. .................. ............... |

|

Temat 3. PRODUKCJA ODLEWNICZA........................................... ....... .... |

|

3.1. Odlewanie metali jako proces technologiczny............................ |

|

3.2. Formy odlewnicze i ich projekty .................................................. ....... .. |

|

3.3. Odbiór odlewów .................................................. .................................... |

|

3.4. Metody odlewania i obszary ich zastosowania........................................... ........... |

|

Temat 4. OBRÓBKA CIŚNIENIOWA METALI........................... |

|

4.1. Istota obróbki plastycznej metali .................................................. ...... |

|

4.2. Klasyfikacja procesów obróbki metali |

|

ciśnienia i ich krótka charakterystyka............................................ ...... |

|

4.3. Walcowanie (walcowanie) metali........................................... ........... ...... |

|

4.4. Prasowanie metali .................................................. ............... |

|

4,5. Rysunek metalu .................................................. ............. .............. |

|

4.6. Kucie metali .................................................. .................................... |

|

4.7. Wolumetryczne tłoczenie metali .................................................. ....... ...... |

|

4.8. Tłoczenie arkusza (płaskiego)........................................... ............. |

|

Pytania testowe .................................................. .............. .............. |

|

Temat 5. KONCEPCJA TECHNOLOGII PROSZKOWEJ |

|

METALURGIA................................................. .................................... |

|

5.1. Metoda technologii metalurgii proszków............................ |

|

5.2. Prasowanie proszków metali .................................................. ...... |

|

Pytania do samokontroli .................................................. .................. .............. |

|

Temat 6. PODSTAWOWE POJĘCIA DOTYCZĄCE SPAWANIA METALI...... |

|

6.1. Informacje ogólne. Rozwój spawania, jego kierunki |

|

i klasyfikacja............................................ .................................... |

|

6.2. Rodzaje złączy spawanych .................................................. ............... |

|

6.3. Przygotowanie metalu do spawania .................................................. ...... ...... |

6.4. Elektryczny łuk spawalniczy............................................ ...... ...... |

|

6,5. Procesy metalurgiczne podczas spawania .................................................. ...... |

|

6.6. Elektrody do spawania łukowego............................................ ....... ....... |

|

6.7. Urządzenia do spawania metali .................................................. ...... |

|

Pytania do samokontroli .................................................. .................. .............. |

|

Temat 7. RODZAJE SPAWANIA........................................... ........................ |

|

7.1. Ręczne spawanie łukowe .................................................. .................. ............... |

|

7.2. Spawanie automatyczne i półautomatyczne............................ |

|

7.3. Spawanie gazowe............................................ .................................. |

|

7.4. Cięcie tlenowe .................................................. ........................... |

|

Pytania do samokontroli .................................................. .................. .............. |

|

Temat 8. MECHANICZNA OBRÓBKA KOCYKÓW |

|

CIĄĆ................................................. ....... .................................. ............. |

|

8.1. Metody obróbki detali metodą skrawania .................................. ........... |

|

8.2. Obróbka detali na tokarkach CNC............................ |

|

Pytania do samokontroli .................................................. .................. .............. |

|

Temat 9. ELEKTROFIZYCZNE, ELEKTROCHEMICZNE |

|

I TERMICZNE SPOSOBY OBRÓBKI CZĘŚCI........................... |

|

9.1. Charakterystyka elektrofizyczna |

|

i elektrochemiczne metody przetwarzania............................................ ...... |

|

9.2. Obróbka cieplna w technologii |

|

proces wytwarzania produktu .................................................. ........... ...... |

|

Pytania do samokontroli .................................................. .................. .............. |

|

Temat 10. ODPORNY NA ZUŻYCIE I ANTYKOROZYJNY |

|

POWŁOKI............................................................ ....... .................................. |

|

Pytania do samokontroli .................................................. .................. .............. |

|

Temat 11. POŁĄCZENIA LUTOWANE I KLEJONE........................... |

|

11.1. Lutowanie................................................. .................................. |

|

11.2. Klejenie .................................................. .................................. |

|

Pytania do samokontroli .................................................. .................. .............. |

|

Temat 12. SZKOLENIE TECHNOLOGICZNE |

|

PRODUKCJA PRODUKTÓW .................................................. .............. ............. |

|

12.1. Cele i zadania szkolenia technologicznego |

|

produkcja................................................. .................................. |

|

12.2. Dokumentacja technologiczna .................................................. .............. . |

|

12.3. Metody zapewnienia wykonalności |

|

i konkurencyjność wyrobów inżynierii mechanicznej............ |

|

Pytania do samokontroli .................................................. .................. .............. |

|

Literatura................................................. .................................................. |

Temat 1. PROCESY TECHNOLOGICZNE W PRODUKCJI INŻYNIERSKIEJ

Tematem kursu „Procesy technologiczne w produkcji maszynowej” (TPM) są szeroko rozpowszechnione w przemyśle nowoczesne, racjonalne i postępowe metody kształtowania półfabrykatów i części maszyn.

Kurs TPM zajmuje szczególne miejsce w rozwoju nowoczesnego inżyniera mechanika, ponieważ następnie inżynier musi wdrażać różne konstrukcje maszyn w metalu.

Tworząc projekty maszyn i urządzeń, zapewniając w praktyce ich określone właściwości i niezawodność działania, z uwzględnieniem wskaźników ekonomicznych, inżynier musi pewnie opanować metody wytwarzania części maszyn i ich montażu. Aby to zrobić, musi posiadać głęboką wiedzę technologiczną.

1.1. Pojęcie technologii

Proces technologiczny zdefiniowana jako:

1) zbiór metod i procesów produkcyjnych w danej branży, a także naukowy opis metody

produkcja Bov(Słownik wyjaśniający języka rosyjskiego Ozhegov S.I.);

2) zespół metod wytwarzania, przetwarzania, zmiany właściwości, stanu, postaci surowców, półproduktów, materiałów realizowanych w procesie produkcyjnym(Vasyukov I.A. Słownik słów obcych).

W obie definicje zawierają słowa kluczowe – produkcja

naturalny, produkcja , i jest to całkiem logiczne, ponieważ Poziom życia ludzi we współczesnym społeczeństwie zależy od wydajności produkcji!

Podstawowym zadaniem gospodarki krajowej jest

zwiększenie wydajności pracy i jakości wytwarzanych produktów

indukcja Można to osiągnąć w oparciu o wysoce wydajne technologie.

Rozwój i doskonalenie każdej produkcji wiąże się obecnie z jej automatyzacją, tworzeniem robotyki

skomplikowanych procesów, powszechne zastosowanie technologii komputerowej i zastosowanie maszyn CNC. Wszystko to stanowi podstawę do tworzenia zautomatyzowanych systemów sterowania, optymalizacji procesów technologicznych i trybów przetwarzania oraz tworzenia elastycznych systemów produkcyjnych.

Ważnym obszarem postępu naukowo-technologicznego jest także tworzenie i powszechne stosowanie nowych materiałów konstrukcyjnych. W produkcji szeroko stosuje się ultraczyste, ultratwarde, żaroodporne, kompozytowe, proszkowe, polimerowe i inne materiały, które pozwalają radykalnie podnieść poziom techniczny i niezawodność sprzętu. Na przykład statek kosmiczny Buran jest wyłożony żaroodpornym materiałem kompozytowym, lekkim i trwałym, wytrzymującym t > 1000 ° C; Atomowy okręt podwodny Kursk ma ściany kadłuba o grubości 200 mm wykonane z tytanu - twardego, trwałego i lekkiego materiału; w przemyśle wytwórczym stosuje się VOK - sztuczne diamenty.

1.2. Produkt jako przedmiot produkcji

Wyroby inżynierii mechanicznej i ich komponenty. Produkt

V inżynieria mechaniczna odnosi się do dowolnego elementu produkcji, który ma być wytwarzany w przedsiębiorstwie. Produktem może być maszyna, jej zmontowane elementy lub nawet odrębna część, w zależności od tego, co jest produktem końcowego etapu tej produkcji. Na przykład dla fabryki samochodów produktem jest samochód, dla fabryki gaźników jest to gaźnik, dla fabryki tłoków automatycznych jest to tłok.

Część to produkt (integralna część produktu) wykonany z materiału jednorodnego pod względem nazwy i marki, bez stosowania operacji montażowych. Cechą charakterystyczną części jest brak rozłącznych i trwałych połączeń. Podstawowym elementem montażowym każdej maszyny jest część.

Jednostka montażowa to produkt, którego elementy mają zostać połączone. Cechą charakterystyczną części składowej produktu z technologicznego punktu widzenia jest możliwość samodzielnego montażu jej od innych elementów produktu. Część

V W zależności od projektu może składać się z dwóch oddzielnych elementów

części lub z elementów wyższego rzędu i detali. Istnieją składniki pierwszego, drugiego i wyższego rzędu. Składnik pierwszego rzędu jest zawarty bezpośrednio w części składowej produktu. Składa się z pojedynczych części lub z jednego lub większej liczby komponentów i części drugiego rzędu. Składnik drugiego rzędu jest zawarty w składniku pierwszego rzędu. Dzieli się go na części lub na składniki trzeciego rzędu i części itp., składnik najwyższego rzędu dzieli się tylko na części. Rozważony podział produktu na jego części składowe odbywa się według cech technologicznych.

Inny podział następuje w przypadku podziału produktu na części składowe według funkcjonalności. Należą do nich na przykład mechanizm dystrybucji gazu w silniku, jego układ smarowania czy chłodzenia. Te elementy produktu nie są częściami montażowymi z technologicznego punktu widzenia, ponieważ w większości przypadków nie można ich oddzielić i całkowicie zmontować oddzielnie od innych elementów produktu. Podział produktu na części składowe oraz przygotowanie rysunków i innych dokumentów technicznych w inżynierii mechanicznej podano w GOST 2.101–68.

W We współczesnej inżynierii mechanicznej zespół dzieli się na ogólny

I węzłowy Przedmiotem ogólnego montażu jest wyrób, przedmiotem podzespołów są jego elementy składowe.

Cel usługowy produktu. W ramach oficjalnego powołania

Maszyny te rozumieją jasno sformułowane konkretne zadanie, do rozwiązania którego maszyna została zaprojektowana.

Sformułowanie celu serwisowego maszyny musi zawierać szczegółowe informacje określające ogólne zadanie i wyjaśniające warunki, w jakich zadanie to może zostać rozwiązane. Formułując zatem oficjalne przeznaczenie samochodu, nie wystarczy powiedzieć, że samochód ma służyć do przewozu towarów. Konieczne jest określenie rodzaju towaru, jego wagi i objętości, warunków, odległości i prędkości transportu, warunków drogowych, klimatu, wymagań dotyczących wyglądu samochodu i wielu innych, aby kompleksowo dokładnie określić zadanie, jakie samochód ma spełniać. tworzone musi działać.

Cel serwisowy maszyny jest opisywany nie tylko słownie, ale także poprzez system wskaźników ilościowych, które określają jej specyficzne funkcje, warunki pracy oraz szereg dodatkowych punktów zgodnie z zadaniem do rozwiązania przy pomocy tworzonej maszyny. Sformułowanie celu serwisowego maszyny jest najważniejszym dokumentem w zadaniu dotyczącym jej projektowania.

Wskaźniki jakości produktu. Pod jakością maszyny

wziąć ogół jego właściwości, które determinują zdolność do pełnienia jego oficjalnego celu. Do wskaźników jakości maszyny można zaliczyć jedynie to, co charakteryzuje miarę przydatności maszyny, czyli: jego zdolność do zaspokajania potrzeb ludzi zgodnie ze swoim celem. Takimi wskaźnikami są jakość produktów wytwarzanych przez maszynę, wydajność maszyny, jej niezawodność, trwałość fizyczna i moralna, bezpieczeństwo operacyjne i łatwość obsługi, poziom hałasu, wydajność, stopień mechanizacji i automatyzacji, estetyka techniczna itp.

Specyficzną pracę włożono w projekt maszyny, jej produkcję, obsługę, konserwację i naprawy. Wytworzenie maszyny, jej eksploatacja, konserwacja i naprawy wiążą się ze zużyciem energii, środków technicznych i materiałów. Wszystko razem wzięte tworzy właściwość kosztową maszyny – jej wydajność. Wskaźnikiem wydajności maszyny może być suma kosztów projektowania Zpr, produkcji Zizga, eksploatacji Ze, konserwacji Zt.o i napraw Zrem, odniesiona do liczby N wyrobów wyprodukowanych w okresie jej eksploatacji:

E = Z pr + Z zakręt + Z e + Z do + Z rep.

Pomiędzy wskaźnikami jakości i wydajności maszyny istnieją powiązania, prowadzące do oddziaływania jednego na drugi. Na przykład poprawa jakości samochodu o dowolny wskaźnik wiąże się ze wzrostem jego kosztu. Ale jednocześnie zwiększenie poziomu takiego wskaźnika jakości, jak niezawodność maszyny, obniży koszty

marnowanie pracy na rozwiązywanie problemów, konserwację i naprawy. Zużycie energii, paliwa i materiałów przez maszynę podczas pracy, które w pewnym stopniu charakteryzuje sprawność maszyny, w dużej mierze zależy od jakości jej wykonania itp.

Obecność powiązań pomiędzy wskaźnikami jakości i efektywności nie oznacza swobody przypisywania tego czy innego wskaźnika do którejkolwiek z kategorii. Możliwość takiej swobody wyklucza zasadnicza różnica pomiędzy wskaźnikami jakości i efektywności. Pierwsze z nich odzwierciedlają stopień przydatności, użyteczności i wreszcie korzyści, jakie człowiek uzyskuje korzystając z maszyny, drugie – cenę tych korzyści, ich wartość.

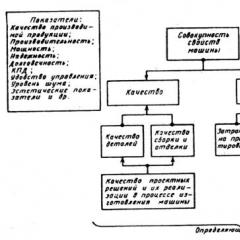

Jakość maszyny zapewnia poziom rozwiązań konstrukcyjnych, od którego zależy doskonałość techniczna konstrukcji maszyny, oraz technologia, która determinuje jakość części, montażu i wykończenia maszyny (ryc. 1.1).

Rentowność maszyny jest bardziej złożona i zależy od technicznej doskonałości konstrukcji maszyny i technologii jej produkcji. Na przykład koszt maszyny zależy od jakości, ilości i kosztu materiałów wybranych przez projektanta w procesie projektowania. Ostateczny koszt materiałów wchodzących w skład kosztu można jednak określić dopiero po zakończeniu procesu technologicznego ich wytworzenia.

Poziom unifikacji i możliwości produkcyjne maszyny określa projektant. Ale wpływ tych czynników na koszt maszyny nie objawia się bezpośrednio, ale poprzez technologię jej produkcji. Wpływ tych samych czynników wpłynie również na koszty konserwacji i napraw maszyny. Od jakości rozwiązań konstrukcyjnych zależą przede wszystkim wskaźniki ekonomiczne, takie jak zużycie energii, paliwa i materiałów przez maszynę podczas pracy. Jednak na wartości tych wskaźników wpływa jakość realizacji procesu technologicznego itp.

Zatem zapewnienie jakości i wydajności maszyny podczas jej tworzenia jest wspólnym zadaniem projektanta i technologa. Jego pomyślne rozwiązanie jest możliwe przy ścisłej współpracy i wzajemnym zrozumieniu.

Ryż. 1.1. Zbiór właściwości decydujących o jakości i wydajności maszyny

Pierwsze rzetelnie znane procesy technologiczne powstały już w starożytnym Sumerze – procedurę warzenia piwa opisano pismem klinowym na glinianej tabliczce. Od tego czasu metody opisu technologii produkcji żywności, narzędzi, artykułów gospodarstwa domowego, broni i biżuterii – wszystkiego, co stworzyła ludzkość – stały się wielokrotnie bardziej złożone i udoskonalone. Nowoczesny proces technologiczny może składać się z dziesiątek, setek, a nawet tysięcy pojedynczych operacji, może być wieloczynnikowy i rozgałęziony w zależności od różnych uwarunkowań. Wybór tej czy innej technologii nie jest łatwym wyborem niektórych maszyn, narzędzi i sprzętu. Konieczne jest także zapewnienie zgodności z wymaganiami specyfikacji technicznych, planowania i wskaźników finansowych.

Definicja i charakterystyka

GOST podaje ścisłą naukowo, ale sformułowaną zbyt suchym i naukowym językiem, definicję procesu technologicznego. Jeśli mówimy o pojęciu procesu technologicznego w bardziej zrozumiałym języku, to proces technologiczny to zbiór operacji ułożonych w określonej kolejności. Ma na celu przekształcenie surowców i półwyrobów w produkty końcowe. Aby to zrobić, wykonywane są za ich pomocą określone czynności, zwykle wykonywane przez mechanizmy. Proces technologiczny nie istnieje sam w sobie, ale stanowi zasadniczą część procesu bardziej ogólnego, który generalnie obejmuje także procesy kontraktowania, zakupów i logistyki, sprzedaży, zarządzania finansami, administracji i kontroli jakości.

Technolodzy zajmują bardzo ważne stanowisko w przedsiębiorstwie. Są swego rodzaju pośrednikami pomiędzy projektantami, którzy tworzą pomysł na produkt i wykonują jego rysunki, a produkcją, która ma te pomysły i rysunki przełożyć na metal, drewno, plastik i inne materiały. Opracowując proces techniczny, technolodzy ściśle współpracują nie tylko z projektantami i produkcją, ale także z logistyką, zakupami, finansami i kontrolą jakości. To proces techniczny jest punktem, w którym wymagania wszystkich tych działów zbiegają się i zostaje odnaleziona równowaga między nimi.

Opis procesu technologicznego powinien być zawarty w dokumentach takich jak:

- Mapa tras to opis wysokiego poziomu, zawierający listę tras przemieszczania części lub przedmiotu z jednego miejsca pracy do drugiego lub pomiędzy warsztatami.

- Mapa operacyjna - opis średniego poziomu, bardziej szczegółowy, wyszczególnia wszystkie przejścia operacyjne, operacje instalacyjne i strzeleckie oraz użyte narzędzia.

- Mapa technologiczna jest dokumentem najniższego poziomu, zawiera najbardziej szczegółowy opis procesów obróbki materiałów, półfabrykatów, podzespołów i zespołów, parametry tych procesów, rysunki wykonawcze i stosowane urządzenia.

Mapa technologiczna, nawet dla pozornie prostego produktu, może być dość grubym tomem.

Do porównania i pomiaru procesów technologicznych produkcji seryjnej wykorzystuje się następujące charakterystyki:

- Cykl operacji technologicznej to czas trwania (mierzony w sekundach, godzinach, dniach, miesiącach) operacji powtarzanej z określoną częstotliwością. Liczy się od momentu rozpoczęcia operacji do momentu jej zakończenia. Czas trwania cyklu nie zależy od liczby obrabianych przedmiotów lub części jednocześnie.

- Cykl wydawania produktu to okres czasu, przez który produkt jest wytwarzany. Oblicza się go jako stosunek czasu, w którym została wyprodukowana określona liczba produktów, do tej ilości. Zatem jeśli w ciągu 20 minut wyprodukowano 4 produkty, cykl wydawniczy wyniesie 20/4 = 5 minut/sztukę.

- Rytm wydawania jest wartością odwrotną do taktu, definiowaną jako liczba produktów wyprodukowanych w jednostce czasu (sekunda, godzina, miesiąc itp.).

W produkcji dyskretnej nie stosuje się takich charakterystyk procesów technologicznych ze względu na małą powtarzalność wyrobów i długie terminy realizacji ich produkcji.

Program produkcji - jest wykazem nazw i numerów księgowych wytworzonych wyrobów, a przy każdym egzemplarzu podana jest wielkość i data produkcji.

Program produkcyjny przedsiębiorstwa składa się z programów produkcyjnych jego warsztatów i sekcji. Zawiera:

- Lista wytwarzanych wyrobów ze szczegółami dotyczącymi rodzajów, rozmiarów, ilości.

- Plany kalendarza produkcji z uwzględnieniem każdego docelowego terminu określonej wielkości wytwarzanych wyrobów.

- Liczba części zamiennych dla każdego artykułu w ramach procesu wsparcia cyklu życia produktu.

- Szczegółowa dokumentacja projektowa i technologiczna, modele trójwymiarowe, rysunki, detale i specyfikacje.

- Specyfikacje techniczne dotyczące metod zarządzania produkcją i jakością, w tym programy i metody badań i pomiarów.

Program produkcyjny jest częścią ogólnego biznesplanu przedsiębiorstwa na każdy okres planowania.

Rodzaje procesów technicznych

Klasyfikacja procesów technicznych prowadzona jest według kilku parametrów.

Według kryterium częstotliwości powtarzalności w wytwarzaniu wyrobów procesy technologiczne dzielą się na:

- pojedynczy proces technologiczny stworzony w celu wytworzenia części lub produktu unikalnego pod względem konstrukcyjnym i parametrów technologicznych;

- tworzony jest standardowy proces techniczny dla pewnej liczby podobnych produktów, podobnych pod względem konstrukcyjnym i technologicznym. Z kolei pojedynczy proces techniczny może składać się z zestawu standardowych procesów technicznych. Im bardziej standardowe procesy techniczne są stosowane w przedsiębiorstwie, tym niższe są koszty przygotowania produkcji i wyższa efektywność ekonomiczna przedsiębiorstwa;

- grupowy proces techniczny przygotowywany jest dla części różniących się strukturalnie, ale podobnych technologicznie.

Według kryterium nowości i innowacyjności wyróżnia się następujące rodzaje procesów technologicznych:

- Typowy. W głównych procesach technologicznych wykorzystywane są tradycyjne, sprawdzone konstrukcje, technologie i operacje obróbki materiałów, narzędzi i urządzeń.

- Obiecujący. W procesach tych wykorzystywane są najnowocześniejsze technologie, materiały i narzędzia charakterystyczne dla przedsiębiorstw będących liderami branży.

Według kryterium stopnia szczegółowości wyróżnia się następujące rodzaje procesów technologicznych:

- Trasowy proces techniczny realizowany jest w formie mapy trasy zawierającej informacje najwyższego poziomu: zestawienie operacji, ich kolejność, klasę lub grupę użytego sprzętu, wyposażenie technologiczne oraz ogólny standard czasu.

- Proces operacyjny zawiera szczegółową sekwencję przetwarzania aż do poziomu przejść, modów i ich parametrów. Wykonywane w formie karty operacyjnej.

Proces etapowy został opracowany podczas II wojny światowej w Stanach Zjednoczonych w obliczu niedoboru wykwalifikowanej siły roboczej. Szczegółowe i szczegółowe opisy każdego etapu procesu technologicznego pozwoliły pozyskać do pracy osoby niemające doświadczenia produkcyjnego i terminowo zrealizować duże zamówienia wojskowe. W warunkach pokojowych oraz przy obecności dobrze wyszkolonej i doświadczonej kadry produkcyjnej stosowanie tego typu procesu technologicznego prowadzi do bezproduktywnych kosztów. Czasem zdarza się, że technolodzy pilnie publikują grube tomy planów eksploatacyjnych, obsługa dokumentacji technicznej kopiuje je w wymaganej liczbie egzemplarzy, a produkcja nie otwiera tych Talmudów. W warsztacie robotnicy i brygadziści przez wiele lat pracy zgromadzili wystarczające doświadczenie i zdobyli wystarczająco wysokie kwalifikacje, aby samodzielnie przeprowadzać sekwencję operacji i wybierać tryby pracy sprzętu. Dla takich przedsiębiorstw sensowne jest zastanowienie się nad rezygnacją z kart operacyjnych i zastąpieniem ich kartami tras.

Istnieją inne klasyfikacje rodzajów procesów technologicznych.

Etapy TP

Podczas projektowania i technologicznego przygotowania produkcji wyróżnia się następujące etapy pisania procesu technologicznego:

- Gromadzenie, przetwarzanie i badanie danych źródłowych.

- Określenie podstawowych rozwiązań technologicznych.

- Przygotowanie studium wykonalności (lub studium wykonalności).

- Dokumentacja procesu technicznego.

Trudno jest za pierwszym razem znaleźć rozwiązania technologiczne, które zapewnią zaplanowane terminy, wymaganą jakość i planowany koszt produktu. Dlatego proces rozwoju technologii jest procesem wielowymiarowym i iteracyjnym.

Jeżeli wyniki obliczeń ekonomicznych są niezadowalające, technolodzy powtarzają główne etapy rozwoju procesu technologicznego, aż do osiągnięcia wymaganych w planie parametrów.

Istota procesu technologicznego

Proces to zmiana stanu obiektu pod wpływem czynników zewnętrznych lub wewnętrznych w stosunku do obiektu.

Czynnikami zewnętrznymi będą wpływy mechaniczne, chemiczne, temperatura i promieniowanie, czynnikami wewnętrznymi będzie zdolność materiału, części, produktu do przeciwstawienia się tym wpływom i utrzymania pierwotnego kształtu i stanu fazowego.

Podczas opracowywania procesu technicznego technolog wybiera te czynniki zewnętrzne, pod wpływem których przedmiot obrabiany lub surowiec zmieni swój kształt, rozmiar lub właściwości w taki sposób, aby spełniał:

- specyfikacje techniczne produktu końcowego;

- planowane wskaźniki dotyczące czasu i wielkości wypuszczenia produktu na rynek;

Przez długi czas opracowano podstawowe zasady konstruowania procesów technologicznych.

Zasada konsolidacji działalności

W tym przypadku w ramach jednej operacji zbierana jest większa liczba przejść. Z praktycznego punktu widzenia podejście to pozwala poprawić dokładność względnego położenia osi i obrabianych powierzchni. Efekt ten uzyskujemy poprzez wykonanie wszystkich przejść połączonych w operację w jednym przystanku na maszynie lub wieloosiowym centrum obróbczym.

Takie podejście upraszcza również logistykę wewnętrzną i zmniejsza koszty wewnątrz sklepu poprzez zmniejszenie liczby instalacji i dostosowań do trybów pracy sprzętu.

Jest to szczególnie ważne w przypadku dużych i skomplikowanych części, których montaż zajmuje dużo czasu.

Zasadę tę stosuje się przy pracy na tokarkach rewolwerowych i wieloostrzowych, wieloosiowych centrach obróbczych.

Zasada podziału operacji

Operację dzieli się na kilka prostych przejść, dostosowanie trybów pracy sprzętu przetwarzającego odbywa się jednorazowo, dla pierwszej części serii, następnie pozostałe części są przetwarzane w tych samych trybach.

Podejście to jest skuteczne w przypadku dużych partii i stosunkowo prostych konfiguracji przestrzennych produktów.

Zasada ta ma znaczący wpływ na zmniejszenie względnej pracochłonności poprzez poprawę organizacji stanowisk pracy, poprawę umiejętności pracowników w zakresie monotonnych ruchów przy ustawianiu i usuwaniu przedmiotów obrabianych oraz manipulowaniu narzędziami i sprzętem.

Jednocześnie wzrasta bezwzględna liczba instalacji, ale czas konfiguracji trybów wyposażenia ulega skróceniu, dzięki czemu osiąga się pozytywny wynik.

Aby uzyskać ten pozytywny efekt, technolog będzie musiał zadbać o wykorzystanie specjalistycznego sprzętu i urządzeń, które pozwolą na szybki i co najważniejsze dokładny montaż i demontaż obrabianego przedmiotu. Rozmiar serii również musi być znaczny.

Obróbka drewna i metalu

W praktyce tę samą część, tę samą wielkość i wagę, z tego samego materiału można wykonać różnymi, czasem bardzo różnymi metodami.

Na etapie projektowania i technologicznego przygotowania produkcji projektanci i technolodzy wspólnie wypracowują kilka opcji opisu procesu technologicznego, sekwencji wytwarzania i przetwarzania produktu. Opcje te są porównywane na podstawie kluczowych wskaźników, w jakim stopniu spełniają:

- specyfikacje techniczne produktu końcowego;

- wymagania planu produkcji, terminy i wielkości dostaw;

- wskaźniki finansowe i ekonomiczne zawarte w biznesplanie przedsiębiorstwa.

W kolejnym etapie opcje te są porównywane i wybierana jest ta optymalna. Rodzaj produkcji ma duży wpływ na wybór opcji.

W przypadku produkcji pojedynczej lub jednostkowej prawdopodobieństwo powtórzenia produkcji tej samej części jest niskie. W tym przypadku wybierana jest opcja przy minimalnych kosztach opracowania i stworzenia specjalnego sprzętu, narzędzi i urządzeń, przy maksymalnym wykorzystaniu uniwersalnych maszyn i konfigurowalnego sprzętu. Jednakże wyjątkowe wymagania dotyczące dokładności wymiarowej lub warunków pracy, takich jak promieniowanie lub bardzo agresywne środowisko, mogą wymusić zastosowanie specjalnie wyprodukowanego sprzętu i unikalnych narzędzi.

Przy produkcji seryjnej proces produkcyjny dzieli się na produkcję powtarzających się partii produktów. Proces technologiczny jest optymalizowany z uwzględnieniem istniejącego w przedsiębiorstwie sprzętu, obrabiarek i centrów obróbczych. Sprzęt wyposażony jest w specjalnie zaprojektowany sprzęt i urządzenia, które pozwalają ograniczyć bezproduktywne straty czasu przynajmniej o kilka sekund. W skali całej partii te sekundy zsumują się i dadzą wystarczający efekt ekonomiczny. Obrabiarki i centra obróbcze podlegają specjalizacji, a do maszyny przypisane są określone grupy operacji.

W produkcji masowej wielkość partii jest bardzo duża, a produkowane części przez dość długi czas nie podlegają zmianom konstrukcyjnym. Specjalizacja sprzętu idzie jeszcze dalej. W takim przypadku technologicznie i ekonomicznie uzasadnione jest przypisanie każdej maszynie tej samej operacji przez cały okres produkcji serii, a także wykonanie specjalnego oprzyrządowania i zastosowanie odrębnych narzędzi skrawających oraz aparatury pomiarowo-kontrolnej.

W tym przypadku sprzęt jest fizycznie przemieszczany w warsztacie, ustawiany według kolejności operacji w procesie technologicznym

Narzędzia realizacji procesów

Proces technologiczny najpierw istnieje w głowach technologów, później zostaje zapisany na papierze, a we współczesnych przedsiębiorstwach – w bazie danych programów zapewniających proces zarządzania cyklem życia produktu (PLM). Przejście na zautomatyzowane sposoby przechowywania, zapisywania, replikowania i sprawdzania trafności procesów technologicznych nie jest kwestią czasu, ale kwestią przetrwania przedsiębiorstwa na tle konkurencji. Jednocześnie przedsiębiorstwa muszą pokonać silny opór ze strony wysoko wykwalifikowanych technologów szkoły budowlanej, którzy przez lata przyzwyczaili się do ręcznego pisania procesów technicznych, a następnie wysyłania ich do przedruku.

Nowoczesne oprogramowanie pozwala na automatyczne sprawdzenie narzędzi, materiałów i wyposażenia wymienionych w procesie technicznym pod kątem przydatności i przydatności oraz ponowne wykorzystanie w całości lub w części wcześniej napisanych procesów technicznych. Zwiększają produktywność technologa i znacznie zmniejszają ryzyko błędu ludzkiego podczas pisania procesu technicznego.

Aby proces technologiczny przerodził się z pomysłów i obliczeń w rzeczywistość, potrzebne są fizyczne środki jego realizacji.

Urządzenia technologiczne przeznaczone są do montażu, mocowania, orientacji przestrzennej i dostarczania surowców, półfabrykatów, części, zespołów i zespołów do strefy przetwarzania.

W zależności od branży produkcyjnej są to obrabiarki, centra obróbcze, reaktory, piece do topienia, prasy kuźnicze, instalacje i całe kompleksy.

Sprzęt ma długą żywotność i może zmieniać swoje funkcje w zależności od zastosowania konkretnego sprzętu technologicznego.

Wyposażenie technologiczne obejmuje narzędzia, formy odlewnicze, matryce, urządzenia do montażu i demontażu części w celu ułatwienia pracownikom dostępu do obszaru operacyjnego. Akcesoria uzupełniają wyposażenie główne, poszerzając jego funkcjonalność. Ma krótszy okres przydatności do spożycia i czasami jest wytwarzany specjalnie dla konkretnej partii produktów lub nawet dla jednego unikalnego produktu. Przy opracowywaniu technologii należy szerzej stosować sprzęt uniwersalny, odpowiedni dla kilku standardowych rozmiarów produktu. Jest to szczególnie ważne w branżach dyskretnych, gdzie koszt sprzętu nie jest rozłożony na całą serię, ale w całości spada na koszt jednego produktu.

Narzędzie przeznaczone jest do bezpośredniego oddziaływania fizycznego na materiał przedmiotu obrabianego w celu doprowadzenia jego kształtu, wymiarów, parametrów fizycznych, chemicznych i innych do określonych w warunkach technicznych.

Wybierając narzędzie, technolog musi wziąć pod uwagę nie tylko cenę zakupu, ale także zasoby i wszechstronność. Często zdarza się, że droższe narzędzie pozwala wyprodukować kilka razy więcej produktów niż tańszy odpowiednik bez jego wymiany. Dodatkowo nowoczesne, uniwersalne i szybkobieżne narzędzia pozwolą także skrócić czas obróbki, co także bezpośrednio przekłada się na niższe koszty. Technolodzy z roku na rok zdobywają coraz większą wiedzę i umiejętności ekonomiczne, a pisanie procesu technicznego zmienia się ze sprawy czysto technologicznej w poważne narzędzie podnoszenia konkurencyjności przedsiębiorstwa.

2.6.1. Informacje ogólne. W produkcji inżynierii mechanicznej proces technologiczny proces produkcyjny) to część procesu produkcyjnego zawierająca celowe działania mające na celu zmianę i (lub) określenie stanu przedmiotu pracy. Proces technologiczny może dotyczyć produktu, jego części składowej lub metod przetwarzania, kształtowania i montażu.

Głównym elementem procesu technologicznego jest operacja technologiczna(angielski – operacja), wykonywana na jednym stanowisku pracy. Jest to strukturalna jednostka wyjściowa służąca do obliczania kosztów czasowych i pieniężnych całego procesu technologicznego.

Równoległa istniejąca koncepcja „metoda technologiczna” reprezentuje zestaw reguł ustalanie kolejności i treści czynności przy wykonywaniu kształtowania, przetwarzania lub montażu, przemieszczania, w tym kontroli technicznej, badań w procesie technologicznym wytwarzania lub naprawy, ustalonych niezależnie od nazwy, standardowej wielkości lub konstrukcji produktu.

2.6.2. Dokumentacja technologiczna. Dokument technologiczny to dokument graficzny lub tekstowy, który samodzielnie lub w połączeniu z innymi dokumentami określa proces technologiczny lub operację wytwarzania części.

Rejestracja dokumentu technologicznego to zespół procedur niezbędnych do sporządzenia i przygotowania dokumentu technologicznego zgodnie z procedurą ustaloną w przedsiębiorstwie. Przygotowanie dokumentu obejmuje jego podpisanie, zatwierdzenie itp.

2.6.3. Kompletność dokumentów technologicznych. Zbiór dokumentów procesu technologicznego (eksploatacji) to zbiór dokumentów technologicznych niezbędnych i wystarczających do przeprowadzenia procesu technologicznego (eksploatacji).

Komplet dokumentacji technologicznej projektu – jest to zestaw dokumentacji technologicznej do projektowania i przebudowy przedsiębiorstwa.

Standardowy zestaw dokumentów procesu technologicznego (eksploatacyjnego). składa się z zestawu dokumentów technologicznych ustalonych zgodnie z wymaganiami norm państwowego systemu normalizacji.

2.6.4. Stopień szczegółowości procesów technologicznych. Trasa opis procesu technologicznego jest skróconym opisem wszystkich operacji technologicznych w kolejności ich wykonywania, jednak bez podziału operacji na elementy składowe (przejścia) i bez wskazanie trybów przetwarzanie.

Tryb przetwarzania to zbiór warunków, w jakich odbywa się przetwarzanie. Głównymi parametrami składającymi się na tryb, na przykład obróbką cięcia, jest głębokość cięcia, czyli grubość wycinanej warstwy w jednym kroku; pasza (ruch) narzędzie, na przykład dla każdego obrotu przedmiotu obrabianego; prędkość skrawania, która określa intensywność wiórów opuszczających obszar skrawania; przyjęty sposób odprowadzania ciepła ze strefy skrawania i szereg innych parametrów

Trasa i działanie opis procesu technologicznego jest skróconym podsumowaniem operacji technologicznych z zachowaniem ich kolejności, przy pełnym opisie poszczególnych operacji.

2.6.5. Wpływ organizacji produkcji na procesach i operacjach technologicznych. Procesy technologiczne w swoim składzie i głębokości opracowania poszczególnych elementów procesu w istotny sposób zależą od rodzaju produkcji maszynowej. Oznaczający masowe, seryjne i indywidualne produkcja.

Każdy rodzaj produkcji inżynieryjnej ma swoje charakterystyczne cechy, które w określony sposób wpływają na projektowany proces technologiczny. Więc w produkcja masowa Każdej maszynie przypisana jest na stałe tylko jedna operacja technologiczna. Dlatego wszystkie elementy projektowanego procesu technologicznego są opracowane bardzo szczegółowo, a od pracowników wykonujących każdą operację nie są wymagane wysokie kwalifikacje. Z kolei wyposażenie warsztatu rozmieszczane jest według etapów określonych w procesie technologicznym. Ułatwia to przenoszenie przedmiotu obrabianego z maszyny na maszynę. Rozwijają się warunki dla organizacji w linii(ciągła) produkcja. Czas trwania każdej operacji oraz stopień równomiernego i całkowitego obciążenia maszyn zapewniają metody technologiczne zawarte w zaprojektowanym procesie technologicznym. Mamy tu na myśli wielokrotność czasu spędzonego na każdej operacji, liczbę maszyn wykonujących tę samą operację itp.

Należy jednak mieć na uwadze, że możliwe jest pełne obciążenie dużej liczby maszyn poprzez obróbkę tylko jednej części przy odpowiednio dużym programie produkcyjnym. Jest rzeczą oczywistą, że program musi mieć charakter zrównoważony, to znaczy nastawiony na wystarczająco długi okres zapotrzebowania na produkt, wystarczający przynajmniej na pokrycie kosztów organizacji masowej produkcji.

Jednym z głównych kryteriów masowej produkcji jest zwolnić skok produkty.

Zwolnij skok(angielski – czas produkcji) – przedział czasu, w którym okresowo produkowane są wyroby lub wykroje o określonej nazwie, standardowym rozmiarze i wzorze.

To też ma pewne znaczenie rytm uwalniania(angielski – tempo produkcji) – liczba wyrobów lub wykrojów o określonych nazwach, standardowych rozmiarach i wzorach wyprodukowanych w jednostce czasu.

W seryjny W produkcji każdej maszynie przypisana jest więcej niż jedna operacja, a warsztat i każda jego sekcja zajmują się obróbką kilku lub wielu części. Ale program produkcyjny każdej części jest niewielki, aby zorganizować produkcję masową.

Wybierając zakres części do każdej sekcji, starają się wybierać części o mniej więcej tych samych wymiarach całkowitych, podobnej konfiguracji (wały, koła zębate, części obudowy itp.), z tego samego materiału (stal, stopy aluminium, stopy magnezu).

Jednorodność wymienionych cech przesądza o podobieństwie procesów technologicznych. Pozwala to na zmniejszenie różnorodności maszyn na budowie i sprzyja możliwości załadunku maszyn w jak największym stopniu.

Przypisanie do maszyny kilku operacji technologicznych przesądza o nieuchronności późniejszej ponownej regulacji, czyli wymiany oprzyrządowania technologicznego w celu przejścia do obróbki innych części. Dlatego w produkcji masowej części są przetwarzane partiami, czyli grupami części o tej samej nazwie. Po wykonaniu jednej operacji na partii części, maszyna jest ponownie ustawiana do wykonania kolejnej operacji.

Im bardziej zróżnicowane są procesy technologiczne realizowane na budowie, tym trudniej jest ustawić maszyny na budowie w najkorzystniejszej kolejności. Dlatego w produkcji masowej najczęściej celowe wydaje się rozmieszczenie maszyn w większej zgodności z kolejnością etapów procesu technologicznego (obróbka zgrubna, wykańczająca, końcowa).

Przy produkcji masowej zatrudniani są głównie pracownicy o średnich kwalifikacjach.

W porównaniu do produkcji masowej, w produkcji seryjnej zwiększono wolumen tzw niedokończony produkcja, czyli części kumulują się w oczekiwaniu na kolejny ruch do miejsc dalszych etapów obróbki. W związku z tym wydłuża się czas produkcji cykl,

Cykl procesu(angielski – cykl operacji) – kalendarzowy odstęp czasu od początku do końca okresowo powtarzającej się operacji technologicznej, niezależnie od liczby jednocześnie wytwarzanych lub naprawianych wyrobów.

Pojedynczy produkcja charakteryzuje się tym, że jest nastawiona na produkcję niezwykle szerokiego asortymentu najróżniejszych części, z których każda produkowana jest w jednostkach egzemplarzy. Z tego powodu wszystkie stosowane środki produkcji charakteryzują się zwiększoną wszechstronnością przy wykorzystaniu wysoko wykwalifikowanej siły roboczej. Każdej maszynie przypisana jest maksymalna możliwa liczba operacji technologicznych.

Zgodnie z zasadą produkcji jednostkowej organizowane są warsztaty eksperymentalne i fabryki, które są do bezpośredniej dyspozycji organizacji zajmujących się projektowaniem eksperymentalnym, zajmujących się tworzeniem i rozwojem nowych produktów.

Obecność wysoko wykwalifikowanej siły roboczej eliminuje potrzebę szczegółowego opisywania zarówno operacji technologicznych, jak i całego procesu technologicznego. Oznacza to, że w niektórych przypadkach wystarczy przedstawić proces technologiczny w formie skróconego opisu trasowego wszystkich działań składających się na proces technologiczny. Zmniejsza to nakład pracy personelu inżynieryjnego i technicznego przy przygotowaniu dokumentacji technologicznej, a także w pewnym stopniu rekompensuje koszty związane z pozyskaniem wysoko wykwalifikowanej siły roboczej.

Z kolei niezależnie od rodzaju produkcji maszynowej ukształtowały się specyficzne nazwy procesów technologicznych.

Pojedynczy proces technologiczny wytworzenie lub naprawa produktu o tej samej nazwie, standardowym rozmiarze i konstrukcji, niezależnie od rodzaju produkcji.

Typowy proces technologiczny wytwarzanie grupy wyrobów o wspólnych cechach konstrukcyjnych i technologicznych.

Grupowy proces technologiczny wytwarzanie grupy wyrobów o różnej konstrukcji, ale wspólnych cechach technologicznych

Typowa operacja technologiczna, charakteryzuje się jednością treści i kolejności przejść technologicznych dla grupy produktów o wspólnych cechach konstrukcyjnych i technologicznych.

Grupowa operacja technologiczna wspólna produkcja grupy produktów o różnej konstrukcji, ale wspólnych cechach technologicznych.

2.7. System technologiczny

2.7.1. Struktura układu technologicznego. Ogólnie układ technologiczny składa się z przetworzonych i zasad przetwarzania znajdujących się w środowisko techniczne, konieczne i wystarczające, aby przy wejściu energia zrealizowano zaplanowany proces technologiczny.

Podstawowymi jednostkami konstrukcyjnymi systemu technologicznego są jego kolejne elementy.

Sprzęt technologiczny(eng. - urządzenia produkcyjne) - środki urządzeń technologicznych, w których w celu wykonania określonej części procesu technologicznego umieszczane są materiały lub przedmioty obrabiane, środki oddziaływania na nie, a także wyposażenie technologiczne. Przykładowymi urządzeniami technologicznymi są maszyny odlewnicze, prasy, obrabiarki, piece, wanny galwaniczne, stanowiska badawcze itp.

Sprzęt technologiczny(angielski – oprzyrządowanie) – środek wyposażenia technologicznego stanowiący uzupełnienie wyposażenia technologicznego w celu wykonania określonej części procesu technologicznego. Wyposażenie technologiczne obejmuje cięcie narzędzie I urządzenia.

Narzędzie(angielski – narzędzie) – urządzenie technologiczne mające na celu oddziaływanie na przedmiot pracy w celu zmiany jego stanu. Stan przedmiotu pracy określa się za pomocą miary i (lub) urządzenia pomiarowego.

Z kolei odróżniają główne narzędzie bezpośrednio wchodząc w interakcję z obrabianym przedmiotem (na przykład nożem) i narzędzie pomocnicze(przykładowo trzpień, na którym znajduje się ten frez i jest łącznikiem pomiędzy frezem a miejscem, w którym ten frez jest zamontowany na maszynie).

Urządzenie(Angielski – osprzęt) – urządzenie technologiczne przeznaczone do montażu lub kierowania przedmiotem pracy lub narzędziem podczas wykonywania operacji technologicznej. Tak naprawdę urządzenie to urządzenie służące do poszerzania możliwości technologicznych wykorzystywanego sprzętu.

Wymienione elementy konstrukcyjne pokazują, że termin "system technologiczny" jest w istocie równoważne pojęciu „materialne czynniki sił wytwórczych”, wykorzystywane przez teorie ekonomiczne w analizie procesów rozwoju produkcji społecznej.

Jednocześnie w inżynierii mechanicznej często nazywane są materialnymi czynnikami sił wytwórczych środki wyposażenia technologicznego(STO). Jednocześnie oznaczają, że fundusze te obejmują wyłącznie urządzenia technologiczne, urządzenia technologiczne I środki mechanizacji i automatyzacji wdrożony proces technologiczny. Zatem narzędzie i przedmiot pracy nie są uwzględnione na stacji obsługi. Jednak przy wyborze każdego z elementów konstrukcyjnych systemu stacji paliw nieuchronnie brane są pod uwagę główne czynniki związane zarówno z narzędziem, jak i przedmiotem pracy. Wynika to ze standardowych zaleceń dotyczących doboru każdego z elementów konstrukcyjnych systemu stacji paliw.

a) Wybierz wyposażenie technologiczne na podstawie analizy powierzchni produkowanych części przeznaczonych do obróbki oraz listy metod obróbki, z których każda może faktycznie zostać zastosowana w rozpatrywanym przypadku. O wyborze najbardziej efektywnej metody obróbki decydują wymagania techniczne, ekonomiczne i operacyjne produkowanej części.

Sprzęt musi zapewniać wysoką wydajność procesu ze względu na

– jednoczesne przetwarzanie kilkoma narzędziami;

– jednoczesna obróbka kilku części (lub kilku powierzchni) jednym narzędziem;

– połączenie kilku operacji.

Jednocześnie czynności związane z monitorowaniem parametrów geometrycznych części, monitorowaniem maszyny i stanu narzędzia obróbczego, a także korygowaniem dokładności obróbki i ponownym wyregulowaniem maszyny, zwykle łączy się w czasie z czynnością główną, czyli : obróbka powierzchni produkowanych części detale.

B) Agregacja urządzeń technologicznych. Przy częstych zmianach wytwarzanych wyrobów (w produkcji średniej i małej skali) konieczna jest szybka wymiana składu oprzyrządowania technologicznego. Koncepcja charakteryzuje się szybkością wymiany i ponownej regulacji sprzętu „elastyczność produkcji”.

Aby skrócić czas przezbrajania, wszystkie elementy stacji paliw są projektowane i produkowane zgodnie z tą zasadą zbiór. Oznacza to, że wszystkie elementy stacji paliw są produkowane w postaci zunifikowanych modułów wielofunkcyjnych, a w niektórych przypadkach odwracalnych modułów

Zasada agregacji polega na wykonaniu zestawu prac w następującej kolejności:

– analiza planowanych operacji technologicznych w celu identyfikacji możliwości zastosowania znanych standardowych metod przetwarzania;

– analiza obrabianych obiektów, ich klasyfikacja z identyfikacją typowych przedstawicieli (np. powierzchnie płaskie, zakrzywione; części – śruby, nakrętki itp.);

– sporządzanie schematów ruchów roboczych w celu przetwarzania i przemieszczania przedmiotów pracy;

– podział konstrukcji stacji paliw na elementy i zespoły konstrukcji odwracalnej;

– ustalenie niezbędnych warunków komunikacji pomiędzy elementami i węzłami zgodnie z odpowiednim schematem rozmieszczenia;

– ustalenie nazewnictwa części, zespołów i podzespołów wielokrotnego użytku znajdujących się na stacji paliw;

– wydawanie albumów i katalogów części, zespołów i zespołów stacji paliw.

Głównym kryterium wykonalności wszelkich rozwiązań agregujących stacje paliw jest techniczna i ekonomiczna efektywność ich tworzenia oraz praktycznego zastosowania.

c) Kompletny wyposażenie technologiczne, na podstawie wstępnej analizy:

– charakterystyka produkowanych części (konstrukcja, wymiary, materiał, wymagana dokładność i jakość);

– warunki technologiczne i organizacyjne wykonania części (schemat orientacji i mocowania części w strefie obróbki);

– optymalizacja stopnia obciążenia i intensywności pracy zarówno samego sprzętu, jak i wykorzystywanego sprzętu, aż do warunków pracy ciągłej;

– pełną zgodność sprzętu z jego przeznaczeniem i właściwościami technicznymi wykorzystywanego sprzętu;

– zdolność sprzętu do zapewnienia intensywności pracy i pełnego obciążenia maszyny.

Ogólnie rzecz biorąc, sprzęt można wybrać z listy dostępnej nomenklatury lub sprzęt należy zaprojektować i wyprodukować od nowa. Ale sprzęt musi zawsze zapewniać pracę z wysoką produktywnością.

G) Mechanizacja oznacza. Wybór tych środków dokonywany jest z uwzględnieniem faktu, że mechanizacja polega głównie na wypieraniu pracy fizycznej i zastępowaniu jej pracą maszynową w tych ogniwach, gdzie nadal pozostaje ona zarówno wśród głównych operacji technologicznych, jak i wśród operacji pomocniczych, często charakteryzujących się dużą pracochłonnością i obecnością pracy ręcznej. Mechanizacja prowadzi do skrócenia cyklu produkcyjnego, zwiększenia wydajności pracy i poprawy wskaźników ekonomicznych.

Wybierając środki mechanizacji, należy wziąć pod uwagę

– planowany termin i pracochłonność produkcji;

– planowany czas produkcji;

– formy organizacyjne produkcji w okresie rozwoju i produkcji.

Wyborowi środków towarzyszą zawsze kalkulacje techniczno-ekonomiczne kosztów produkcji przez cały okres jego realizacji.

2.7.2. Robotyzacja sprzętu. Wraz z rozwojem technologii mechanizacja poszczególnych działań technologicznych jest stale zastępowana automatyzacją, aby zwiększyć wydajność pracy i uwolnić operatora od ciężkich i żmudnych operacji. Przede wszystkim dotyczyło to produkcji masowej, nastawionej na wytwarzanie dużych ilości jednorodnych produktów, gdzie nie są wymagane częste przeróbki urządzeń technologicznych. Natomiast przy produkcji na małą skalę i masową tempo automatyzacji jest zauważalnie spowolnione zarówno ze względu na wysoki koszt zarówno opracowania samych zautomatyzowanych urządzeń, jak i ze względu na czas potrzebny na ponowne przystosowanie tych urządzeń do produkcji kolejnych partii wyrobów. inne produkty. Jednak wysokie tempo

Wzrost produktywności obrabiarek stale rodzi pytanie o potrzebę skracania czasu potrzebnego na wykonanie związanych z nimi operacji pomocniczych, które charakteryzują się pracochłonnością, zmęczeniem i złymi warunkami pracy operatora. Nazywa się zautomatyzowane urządzenie do operacji pomocniczych robot. W związku z tym powstał nowy przemysł w inżynierii mechanicznej – robotyka.

Nazywa się roboty, które mają zastąpić człowieka w niebezpiecznej, trudnej fizycznie i męczącej pracy fizycznej roboty przemysłowe(ITP). Pierwszy PR pojawił się w USA w 1961 roku pod nazwą „Ernst’s Hand”. W naszym kraju pierwszy PR „Universal-50” został opracowany w 1969 roku.

W 1980 roku łączna flota PR na świecie liczyła około 25 tysięcy jednostek, a po 5 latach na świecie było już około 200 tysięcy jednostek, co wskazuje, że pojawiła się już potrzeba szybkiego wzrostu wydajności pracy.

W zależności od udziału człowieka w procesie sterowania robotem wyróżnia się grupy biotechniczne I autonomiczny (automatyczny) roboty

DO roboty biotechniczne obejmować zdalnie sterowane roboty kopiujące; roboty sterowane przez osobę z panelu sterowania oraz roboty półautomatyczne.

Zdalnie sterowane roboty kopiujące wyposażony w korpus główny (na przykład manipulator, całkowicie identyczny z korpusem wykonawczym), środki do przesyłania sygnałów bezpośrednich i zwrotnych oraz środki wyświetlania dla operatora informacji o środowisku, w którym robot działa.

Kopiuj roboty wykonane są w formie struktur antropomorficznych, zwykle „nałożonych” na ręce, nogi lub ciało człowieka. Służą do odtworzenia ruchów człowieka przy pewnym wysiłku i

czasami mają kilkadziesiąt stopni mobilności.

Roboty sterowane przez osobę za pomocą pilota wyposażone są w system klamek, klawiszy lub przycisków skojarzonych z siłownikami, odpowiadającymi im kanałami wzdłuż różnych uogólnionych współrzędnych. Panel sterowania wyposażony jest w środki umożliwiające wyświetlanie informacji o środowisku pracy robota, w tym informacji otrzymanych przez osobę za pośrednictwem kanału komunikacji radiowej.

Półautomatyczny robot charakteryzuje się połączeniem sterowania ręcznego i automatycznego. Wyposażony jest w kontrolę nadzorującą ingerencję człowieka w proces autonomicznego funkcjonowania robota poprzez dostarczenie mu dodatkowych informacji (wskazanie celu, kolejności działań itp.).

Roboty z autonomicznością(lub automatycznie) kierownictwo Zwykle dzieli się je na roboty produkcyjne i badawcze, które po stworzeniu i uruchomieniu są w zasadzie zdolne do funkcjonowania bez ingerencji człowieka.

Ze względu na obszary zastosowań roboty produkcyjne dzielą się na przemysłowe, transportowe, budowlane, domowe itp.

W zależności od podstawy elementu, konstrukcji, funkcji i przeznaczenia robotów dzieli się na trzy generacje.

1) Roboty pierwszej generacji(roboty programowe) mają sztywny program działania i charakteryzują się obecnością elementarnego sprzężenia zwrotnego z otoczenia, co powoduje pewne ograniczenia w ich użytkowaniu.

2) Roboty drugiej generacji(czujące roboty) mają koordynację ruchu z percepcją. Nadają się do nisko wykwalifikowanej siły roboczej przy wytwarzaniu produktów.

Program ruchu robota do swojej realizacji wymaga komputera sterującego. Integralną częścią robota drugiej generacji jest obecność algorytmów i oprogramowania przeznaczonego do przetwarzania informacji sensorycznych i opracowywania działań kontrolnych.

3) Roboty trzeciej generacji – To roboty posiadające sztuczną inteligencję. Tworzą warunki do całkowitego zastąpienia osoby w zakresie wykwalifikowanej siły roboczej oraz mają zdolność uczenia się i adaptacji w procesie rozwiązywania problemów produkcyjnych. Roboty te potrafią rozumieć język i prowadzić dialog z człowiekiem, tworzyć model środowiska zewnętrznego o różnym stopniu szczegółowości, rozpoznawać i analizować złożone sytuacje, formułować koncepcje, planować zachowania, budować programowe ruchy układu wykonawczego i realizować ich niezawodny rozwój.

Pojawienie się robotów różnych generacji nie oznacza, że sukcesywnie się one zastępują. W oparciu o swoje względy techniczne i ekonomiczne roboty wszystkich generacji znajdują swoją tzw. niszę „społeczną”, w związku z którą robot ulega doskonaleniu w zakresie swoich celów funkcjonalnych.

2.7.3. Środowisko techniczne. Doświadczenie w inżynierii mechanicznej i analiza licznych procesów technologicznych pokazuje, że zarówno koncepcja SRT, jak i koncepcja „systemu technologicznego”, będąc czynnikiem rzeczywistym, nie są wyczerpujące, gdyż nie odzwierciedlają konieczności uwzględnienia całego szeregu zjawiska, bez których proces technologiczny nie może się odbyć. Z tego powodu wraz z koncepcją "system technologiczny" obowiązuje bardziej ogólna koncepcja „środowisko techniczne” co jest traktowane jako swego rodzaju infrastruktura procesu technologicznego. Jest w obecności substancji materialnych i

obiektów objawia się także w pełni pewną właściwością świata materialnego: polem siłowym, magnetyzmem, temperaturą, odstępem czasu, dodatnim lub ujemnym katalizatorem i innymi właściwościami materii. W rezultacie konstrukcyjne elementy materialne wchodzące w skład środowiska technicznego (przyrządy technologiczne, urządzenia technologiczne, narzędzia, urządzenia) muszą wykazywać zdolność do wykazywania określonych zjawisk lub innych właściwości materii niezbędnych do osiągnięcia zamierzonego celu, jakim jest: realizacja planowany proces technologiczny. Zatem w przypadku tłoczenia impulsem magnetycznym środowisko techniczne musi zapewniać warunki do występowania prądów wirowych o wystarczającym natężeniu, czyli o wysokiej przewodności elektrycznej przedmiotu obrabianego. Jeżeli przewodność elektryczna jest niska, wówczas na powierzchnię przedmiotu obrabianego od strony cewki indukcyjnej nakłada się cienką warstwę metalu o wysokiej przewodności elektrycznej (aluminium lub miedź). Oznacza to, że do środowiska technicznego wprowadzany jest dodatkowy element, który może wywołać dodatkową właściwość materii niezbędną do realizacji zaprojektowanego procesu technologicznego.

2.7.4. Debugowanie i konfiguracja systemu technologicznego. Obecność wymienionych zjawisk i innych właściwości materii w układzie technologicznym wydaje się możliwa do rozważenia jako technologie wewnętrzne utworzone środowisko techniczne.

Testowanie zaprojektowanych procesów technologicznych do wdrożenia, które wymaga określonego środowiska technicznego, zawsze wiąże się z koniecznością dostosowania wewnętrznych technologii. Na przykładzie gratowania impulsem termicznym wygląda to następująco:

Zadziory powstają na przecięciach powierzchni podczas procesu obróbki części.

Istotą postępującego procesu gratowania impulsowego cieplnego jest to, że część z zadziorami umieszcza się w szczelnej komorze i tam spala się ładunek palnej mieszaniny gazów. Pojawiający się front płomienia, myjąc część, spala zadziory. Osobliwością tego procesu technologicznego jest to, że palna mieszanina z reguły pali się szybciej, niż zadziory mają czas na ogrzanie się do temperatury zapłonu. Cecha ta – okres rozbieżności prędkości – wskazuje na niewystarczalność środowiska technicznego do realizacji procesu impulsu termicznego. Praktyczną przydatność tego procesu zapewnia wprowadzenie do środowiska technicznego dodatkowego pierwiastka w postaci katalizatora ujemnego, zdolnego do ograniczenia szybkości spalania mieszanki paliwowej na czas wystarczający do podgrzania i wypalenia zadziorów. Takim katalizatorem jest azot wprowadzany dodatkowo do komory. Zamiast azotu możliwe wydaje się ograniczenie szybkości spalania paliwa poprzez dozowane uwolnienie ciśnienia, które powstaje w komorze podczas spalania ładunku paliwa. Następnie należy uzupełnić układ technologiczny o urządzenie do dozowanego redukowania ciśnienia.

2.7.5. Wpływ układu technologicznego na proces technologiczny. System technologiczny tworzony jest w celu realizacji konkretnego proces technologiczny.

Ogólnie proces technologiczny reprezentuje zestaw metod i działań, których wynikiem jest powstały produkt. Z kolei powstałe produkty oceniane są według szeregu wskaźników. Najważniejsze są koszty, wydajność pracy

i rząd operacyjny wskaźniki (dokładność, jakość, niezawodność, stopień korzystnego wykorzystania energii wejściowej, zdolność konkurencyjna).

2.7.5.1. Cena fabryczna oceniana na podstawie wielkości wydatków (w ujęciu pieniężnym) na jednostkę produkcji. Na początkowym etapie kalkulacji kosztu biorą pod uwagę tzw techniczny koszt własny, biorąc pod uwagę jedynie minimalne niezbędne koszty produkcji, bez żadnych nieuniknionych późniejszych opłat z tytułu kosztów produkcji. W tym przypadku podstawowymi elementami konstrukcyjnymi do obliczenia kosztu technologicznego (C) są następujące koszty na jednostkę produkcji:

– koszty M za materiały do wytworzenia produktów;

– wynagrodzenie głównego pracownika;

– koszt zarówno narzędzia, jak i niezbędnych do niego akcesoriów;

– odliczenia A od użytego sprzętu, na jednostkę produkcji;

– koszt E energii zużytej na jednostkę produkcji;

– P odliczenia od kosztu powierzchni produkcyjnej potrzebnej do wytworzenia produktów.

Oznacza to, że koszt C jest sumą wymienionych wydatków:

S = M + Z + I + ZA + E + P.

Główny obszar roboczy i produkcyjny nie jest uwzględniony w wykazie elementów konstrukcyjnych układu technologicznego, ale stanowi warunek konieczny realizacji procesu technologicznego.

Obecnie współczesna inżynieria mechaniczna dysponuje szeroką gamą narzędzi, urządzeń technologicznych i rodzajów wykorzystywanej energii. Wybór kwalifikacji głównego pracownika (wpływ na parametr Z) i wielkość wymaganej powierzchni produkcyjnej (wskaźnik P), która z kolei jest z góry określona przez standardową wielkość wymaganego wyposażenia technologicznego (wskaźnik A), zależy od wyboru tych elementów konstrukcyjnych układu technologicznego. Zatem ukształtowanie układu technologicznego ma istotny wpływ na koszt wytwarzanych produktów.Z kolei kilka wariantów układu technologicznego, różniących się rodzajami i rozmiarami elementów konstrukcyjnych, dla uzyskania tego samego produktu może zapewnić ten sam koszt ten produkt. W takim przypadku preferowana jest ta wersja systemu technologicznego, której towarzyszy wyższa produktywność pracy.

2.7.5.2. Precyzja i jakość powstałe produkty. Ogólnie rzecz biorąc, pod dokładność rozumieć stopień zgodności wytwarzanych wyrobów z warunkami i wymaganiami określonymi w dokumentacji wytwarzania tych wyrobów. W praktyce inżynierii mechanicznej stopień tej zgodności służy jako kryterium oceny poziomu dyscyplina technologiczna w przedsiębiorstwach (wraz z Administracyjny dyscyplina i odpowiedzialność).

W razie potrzeby koncepcja dokładność określić i wskazać np. dokładność kształtu geometrycznego, dokładność wymiarów geometrycznych, dokładność względnego położenia obrabianych powierzchni itp.

Zakres wymagań objętych koncepcją jakość

przetwarzanie, dość szeroki i zróżnicowany. Przykładowo podczas obróbki metali metodą skrawania, pod wpływem siły narzędzia, na obrobionej powierzchni części pozostają ślady narzędzia w postaci mikrochropowatości - chropowatość. Wysokość chropowatości uzależniona jest od narzędzia i parametrów metody skrawania. Wysokość ta służy do oceny jakości obrabianej powierzchni.

Do jakości obróbki zalicza się także pojawienie się hartowania (czyli zwiększenia twardości do określonej głębokości w korpusie części pod obrobioną powierzchnią), które jest także konsekwencją działania siły narzędzia na obrobioną powierzchnię. Stopień utwardzenia określa się poprzez pomiar twardości obrabianej powierzchni.

W inżynierii mechanicznej bardzo często wszystkie wskaźniki dokładności i jakości powstałego produktu charakteryzują się jedną ogólną koncepcją jakość produkty. Powszechnie stosowane metody kontroli jakości w produkcji mają na celu zapewnienie, że replikowane obiekty produkcyjne są identyczne pod względem podstawowych parametrów i właściwości użytkowych. Co dziwne, systematyczna, energiczna działalność twórcza ludzkości ogranicza się tylko do trzech stworzonych obiektów produkcji. Jest to substancja, przedmiot (urządzenie) i technologia. Materiały wyjściowe i półprodukty do uzyskania przedmiotu charakteryzują się występowaniem określonych cech jakościowych, które z góry określają właściwości, oraz towarzyszących tym właściwościom parametrów ilościowych.

W związku z tym stworzony przedmiot otrzymuje również, w pewnych proporcjach, pewną liczbę tych cech i właściwości, które otrzymały ogólne nazwy - jakość i ilość. Będąc w pewnym stosunku w stworzonym przedmiocie, jakość i ilość stanowią miarę, czyli przedmiot stworzony.

Zależność między ilością a jakością może zmieniać się w pewnym zakresie, który w praktyce nazywa się tolerancją odchyleń cech ilościowych i jakościowych. Replikowane obiekty mieszczące się w tej tolerancji uważa się za identyczne i nadające się do pracy w określonych warunkach pracy. Gdy parametry wykraczają poza tę tolerancję, zostaje naruszona pierwotna relacja między jakością a ilością i a nowy środek(nowy obiekt). Najczęściej w praktyce inżynierskiej tym nowym obiektem jest małżeństwo jest do naprawienia, jeżeli doprowadzenie przedmiotu do wymaganego stanu jest w dalszym ciągu możliwe, lub ostateczne małżeństwo, czyli otrzymano przedmiot nieodpowiedni do zamierzonego celu. Aby uniknąć wad i poprawić właściwości użytkowe, opracowano system środków mających na celu kontrolę jakości tworzonych obiektów. Obejmowały one wymagania techniczne, rodzaje wystarczającej kontroli, standaryzację systemu środków, inspekcji oraz stosowane wyposażenie techniczne i technologiczne. Istotą wszystkich tych działań jest chęć stworzenia replikowanych obiektów, które są identyczne i są w stanie niezawodnie zapewnić przypisany zasób pracy.

W związku z tym zaczęto zwracać uwagę na kwestię kontroli jakości na wszystkich etapach tworzenia obiektów, od prac projektowych po przekazanie obiektów do eksploatacji.

Zastosowana technologia komputerowa umożliwiła gromadzenie dużych ilości informacji (baz danych) i na etapie prac projektowych ich skuteczną analizę w celu dobrania optymalnych proporcji parametrów jakościowych i ilościowych dla tworzonych obiektów. W rezultacie prawdopodobnie pojawiła się szansa na rozszerzenie funkcji kontroli jakości replikowanych produktów, a mianowicie: przekształcenie tej kontroli w jedną z

techniki, które przyczyniają się do tworzenia obiektów o nowym poziomie właściwości. Mamy tu na myśli właściwości, które są niezbędne i wystarczające, aby rozwiązanie techniczne stworzyło przedmiot spełniający normy dla wynalazków.

Szerokie możliwości technologii komputerowej dały podstawę do stwierdzenia, że to właśnie technologia komputerowa zastąpi twórczy zespół organizacji projektowych tworzących obiekty o nowym poziomie właściwości w porównaniu do analogów.

Statystyki pokazują jednak, że jedynie gwałtownie zwiększona produktywność prac projektowych okazała się bezdyskusyjna, a liczba rozwiązań technicznych uzyskanych w oparciu o system projektowania wspomaganego komputerowo (CAD) w organizacjach projektowych i zabezpieczonych patentami na wynalezienie obiektów o nowym poziomie właściwości jest zauważalnie mniejszy – wyższy niż w organizacjach, które dodatkowo dysponują potężną bazą eksperymentalną. Dzieje się tak z co najmniej dwóch głównych powodów.

1) Moc jakiegokolwiek banku danych nigdy nie może być wyczerpująca, gdyż produkcja, jako jeden ze składników świata materialnego, pod aktywnym wpływem człowieka, rozwija się stale i dość szybko, zawsze wyprzedzając tempo uzupełniania banków danych.

2) Nowy poziom właściwości tworzonego obiektu nigdy nie jest prostym dodaniem parametrów ilościowych i jakościowych charakterystycznych dla wyjściowych składników tworzonego obiektu. Dlatego wstępne przewidywania teoretyczne z reguły nie są potwierdzane eksperymentalnie. Dotyczy to przede wszystkim tych przedmiotów, których nowość polega na jakości wyznaczającej nową zasadę działania.

Transkrypcja

1 Federalna Agencja ds. Edukacji Państwowa instytucja edukacyjna wyższego wykształcenia zawodowego Państwowy Uniwersytet Techniczny w Uljanowsku V. M. Nikitenko, Yu. A. Kurganova Procesy technologiczne w inżynierii mechanicznej Tekst wykładów dla studentów specjalności inżynieria mechaniczna Uljanowsk 2008

2 UDC (075,8) BBK g ya 7 N 93 Recenzenci: dyrektor generalny, kandydat nauk technicznych, OJSC „Ulyanovsk NIAT” V. A. Markovtsev, główny specjalista ds. zakładów prasowych OJSC „UAZ” A. G. Shanov Zatwierdzone przez Radę redakcyjną i wydawniczą Państwowy Uniwersytet Techniczny w Uljanowsku jako tekst wykładów Nikitenko, V. M. N 93 Procesy technologiczne w inżynierii mechanicznej: tekst wykładów / V.M. Nikitenko, Yu.A. Kurganova. Uljanowsk: Państwowy Uniwersytet Techniczny w Uljanowsku, s. 10-10. ISBN Podręcznik zawiera szereg rozdziałów niezbędnych do zapoznania studentów z materiałami konstrukcyjnymi stosowanymi do budowy maszyn i innych wyrobów technicznych. W podręczniku omówiono metody technologiczne wytwarzania metali żelaznych i nieżelaznych, wytwarzania półfabrykatów i części maszyn z metali i materiałów niemetalowych metodą odlewania, formowania, spawania, cięcia i innymi metodami. Dla studentów uczelni wyższych o specjalnościach inżynieria mechaniczna. Praca została przygotowana na wydziale „Nauki o materiałach i formowaniu metali” UDC (075.8) BBK 34.4 g ya7 ISBN V. M. Nikitenko, Yu. A. Kurganova, Design. UlSTU, 2008

3 SPIS TREŚCI Wprowadzenie 5 Rozdział 1. Proces produkcyjny budowy maszyny. Materiały konstrukcyjne Rozdział 1. Podstawy teoretyczne technologii budowy maszyn Wykład 1. Pojęcie procesów produkcyjnych i technologicznych 7 Wykład 2. Przeznaczenie serwisowe maszyny. Jakość maszyny. 11 Dokładność szczegółów. Obróbka precyzyjna Wykład 3. Dokumentacja robocza procesu technologicznego 22 Rozdział 2. Materiały konstrukcyjne stosowane w budowie maszyn i przyrządach Wykład 4. Pojęcie struktury wewnętrznej metali i stopów 25 Wykład 5. Podstawowe właściwości metali i stopów 34 Wykład 6 Stale. Żeliwo. Metale i stopy nieżelazne 36 Wykład 7. Materiały niemetaliczne. Materiały kompozytowe. 50 polimerów. Obszary zastosowań różnych materiałów Wykład 8. Podstawy obróbki cieplnej 53 Dział 2. Struktura i produkty produkcji hutniczej i odlewniczej Rozdział 3. Metalurgia metali Wykład 9. Produkcja żeliwa. Produkcja stali 62 Wykład 10. Cechy produkcji metali nieżelaznych 68 Rozdział 4. Procesy technologiczne odlewania Wykład 11. Podstawy produkcji odlewniczej. Klasyfikacja kęsów odlewanych. Metody odlewnicze 74 Sekcja 3. Procesy technologiczne obróbki poprzez odkształcenie plastyczne Rozdział 5. Podstawy teorii przeróbki plastycznej metali (MD) Wykład 12. Istota i główne metody obróbki metalu 88 pod ciśnieniem Wykład 13. Nagrzewanie i urządzenia grzewcze metali 91 Wykład 14. Operacje technologiczne MMD 93 Wykład 15. Wskaźniki techniczno-ekonomiczne i kryteria wyboru racjonalnych metod budowy maszyn 108 Dział 4. Spawanie, lutowanie, klejenie materiałów Rozdział 6. Produkcja spawalnicza Wykład 16. Zgrzewanie ciśnieniowe 110 3

4 Wykład 17. Spawanie 115 Wykład 18. Złącza i szwy spawane, materiały spawalnicze 122 Rozdział 7. Materiały lutownicze Wykład 19. Istota procesu i materiały do lutowania 129 Wykład 20. Odnawianie i wzmacnianie części poprzez napawanie 132 Rozdział 8. Połączenia klejowe Wykład 21. Uzyskiwanie trwałych połączeń poprzez klejenie 135 Rozdział 5. Procesy technologiczne cięcia Rozdział 9. Podstawy technologii kształtowania powierzchnie części maszyn i narzędzi skrawających Wykład 22 Tryb skrawania, geometria warstwy ciętej, chropowatość powierzchni 137. Wykład 23. Klasyfikacja maszyn do obróbki skrawaniem 142 Wykład 24. Obróbka na obrabiarkach do metalu 144 Wykład 25. Cechy obróbki detali metodami elektrofizycznymi i elektrochemicznymi 160 Rozdział 10. Wykańczanie powierzchni Wykład 26. Metody wykańczania powierzchni 172 Rozdział 6. Produkcja części z materiałów niemetalicznych i proszków metali Rozdział 11. Metody wytwarzania materiałów kompozytowych Wykład 27 Ogólne informacje o tworzywach sztucznych. Przetwarzanie tworzyw sztucznych na produkty 181 Wykład 28. Produkcja części z ciekłych polimerów. Spawanie i klejenie 183 tworzywa sztuczne Wykład 29. Produkcja wyrobów gumowych 189 Wykład 30. Produkcja części z proszków metali 191 Wykład 31. Produkcja materiałów na bazie substancji polimerowych 195 Dział 7. Technologiczne procesy montażu Rozdział 12. Cechy procesu technologicznego montażu Wykład 32. Zawartość zespołów procesowych i konstrukcji montażowych 200 sztuk. Sterowanie w budowie maszyn 211 Wnioski Bibliografia 212 4

5 Wprowadzenie Opracowanie nowego produktu w inżynierii mechanicznej jest złożonym, złożonym zadaniem związanym nie tylko z osiągnięciem wymaganego poziomu technicznego tego produktu, ale także z nadaniem jego projektom takich właściwości, które zapewniają maksymalną możliwą redukcję robocizny, materiałów i koszty energii potrzebne do jego rozwoju, produkcji, eksploatacji i naprawy. O rozwiązaniu tego problemu decyduje twórcza współpraca twórców nowej technologii, projektantów i technologów oraz ich interakcja na etapach rozwoju projektu z jego producentami i konsumentami. W uzyskaniu wymaganych właściwości wyrobów inżynierii mechanicznej decydującą rolę odgrywają metody i środki wytwarzania tych wyrobów. Części, zespoły i inne elementy maszyn są niezwykle różnorodne, a ich wytworzenie wymaga materiałów o bardzo różnych właściwościach, a także procesów technologicznych opartych na różnych zasadach działania. Wieloletnia praktyka pokazuje, że we współczesnej produkcji maszynowej nie ma uniwersalnych metod przetwórstwa, które byłyby równie skuteczne przy wytwarzaniu różnych części z różnych materiałów. Każda metoda przetwarzania ma swój specyficzny obszar zastosowań, a obszary te często nakładają się na siebie, dzięki czemu tę samą część można wyprodukować różnymi metodami. Dlatego też wybór metody wytwarzania części, biorąc pod uwagę specyficzne warunki produkcji, wiąże się z koniecznością wyboru metody optymalnej spośród dużej liczby możliwych, w oparciu o określone ograniczenia techniczne i ekonomiczne zarówno co do parametrów produkowanej części oraz warunków pracy sprzętu i narzędzi. Celem studiowania dyscypliny jest zapoznanie studentów z podstawami wiedzy o współczesnej produkcji inżynieryjnej: rodzajach materiałów i sposobach ich wytwarzania, procesach technologicznych wytwarzania części maszyn i prac montażowych. Tekst wykładów składa się z 7 rozdziałów. W pierwszej części przedstawiono podstawy procesu produkcyjnego i jego elementów składowych. Omówiono krystalizację i strukturę metali i stopów, metody ich obróbki cieplnej oraz opisano przemiany zachodzące w stopach podczas ogrzewania i chłodzenia. Zwrócono uwagę na stopy na bazie metali nieżelaznych, właściwości stali, metody ich ulepszania, a także obiecujące materiały niemetaliczne, proszkowe i kompozytowe. Część druga obejmuje podstawy procesu metalurgicznego i odlewniczego. Zwrócono uwagę na metody wytwarzania i fizykochemiczną obróbkę materiałów konstrukcyjnych. Omówiono podstawy współczesnej technologii odlewniczej, specjalne metody odlewania i urządzenia stosowane do ich wytapiania. Trzecia część poświęcona jest obróbce plastycznej metali. Podano koncepcje dotyczące wpływu procesów odkształcenia plastycznego na strukturę metalu i jego właściwości mechaniczne. 5

6 W czwartej części omówiono zagadnienia produkcji spawalniczej, procesów lutowania oraz wytwarzania trwałych połączeń klejonych. Fizyczne podstawy spawania, jego metody, różne rodzaje sprzętu. W piątej części opisano główne procesy zachodzące podczas skrawania metalu. Podano krótkie informacje na temat maszyn do cięcia metalu, narzędzi i prac wykonywanych na tym sprzęcie. Poruszane są tu także zagadnienia obróbki elektrofizycznej i elektrochemicznej. W części szóstej omówiono produkcję materiałów na bazie polimerów. W siódmej części omówiono procesy montażu i zagadnienia sterowania w budowie maszyn. Rozwój i doskonalenie każdej produkcji zależy obecnie od wiedzy inżyniera i jego opanowania w zakresie metod wytwarzania części maszyn i ich spawania. Ważnym kierunkiem procesu naukowo-technicznego jest tworzenie i powszechne stosowanie nowych materiałów konstrukcyjnych w celu podniesienia poziomu technicznego i niezawodności sprzętu, biorąc pod uwagę wskaźniki ekonomiczne, w tym celu inżynier musi posiadać głęboką wiedzę technologiczną. 6