Proces technologiczny w budowie maszyn. Proces technologiczny Procesy technologiczne produkcji maszynowej

Produkcja wyrobów w przedsiębiorstwach zajmujących się budową maszyn odbywa się w wyniku procesu produkcyjnego.

Proces produkcji - Jest to ogół wszystkich działań ludzi i narzędzi produkcyjnych niezbędnych w danym przedsiębiorstwie do wytwarzania lub naprawy wytwarzanych wyrobów. Proces produkcyjny w inżynierii mechanicznej obejmuje przygotowanie środków produkcji i organizację utrzymania stanowisk pracy; przyjęcie i magazynowanie materiałów i półproduktów; wszystkie etapy produkcji części maszyn; montaż produktów; transport materiałów, półfabrykatów, części, wyrobów gotowych i ich elementów; kontrola techniczna na wszystkich etapach produkcji; pakowanie wyrobów gotowych i inne czynności związane z wytwarzaniem wytworzonych wyrobów.

Najważniejszym etapem procesu produkcyjnego jest technolodzytechniczne przygotowanie produkcji(TPP), którego głównym elementem jest proces technologiczny (TP).

Proces technologiczny - Jest to część procesu produkcyjnego, która obejmuje ukierunkowane działania mające na celu zmianę i/lub określenie stanu przedmiotu pracy (przedmiotu lub produktu). Istnieją procesy technologiczne wytwarzania wstępnych półfabrykatów, obróbki cieplnej, mechanicznej (i innej) obróbki półfabrykatów oraz montażu produktów.

W procesie wytwarzania półfabrykatów materiał różnymi metodami przerabiany jest na półwyroby wyjściowe części maszyn o zadanych rozmiarach i konfiguracjach. Podczas obróbki cieplnej zachodzą przekształcenia strukturalne materiału przedmiotu obrabianego, zmieniające jego właściwości. Podczas obróbki następuje ciągła zmiana stanu pierwotnego przedmiotu obrabianego (jego kształtów geometrycznych, rozmiarów i liczby powierzchni), aż do uzyskania gotowej części. TP zespołu wiąże się z tworzeniem rozłącznych i trwałych połączeń części składowych wyrobów.

Do realizacji dowolnego procesu technologicznego konieczne jest zastosowanie zestawu narzędzi produkcyjnych tzw środki wyposażenia technologicznegonia(STO) jest wyposażenie technologiczne(maszyny odlewnicze, prasy, maszyny do cięcia metalu, piece, stanowiska badawcze itp.) oraz tesprzęt nologiczny(narzędzia skrawające, osprzęt, matryce, przyrządy pomiarowe itp.).

TP wykonywana jest w zakładach pracy. Miejsce pracy - część powierzchni produkcyjnej wyposażoną zgodnie z wykonywaną przez nas pracą.

Operacja technologiczna nazywany wykonaną częścią procesu technicznego wykonywaną na jednym stanowisku pracy. Operacja obejmuje wszystkie działania warsztatu i pracowników na jednym lub większej liczbie wspólnie przetworzonych lub zmontowanych obiektów produkcyjnych. Podczas obróbki na maszynach operacja obejmuje wszystkie działania pracownika, a także automatyczne działania maszyny, dopóki przedmiot nie zostanie usunięty z maszyny i nie przejdzie do obróbki innego przedmiotu.

Oprócz technologicznych są też operacje pomocnicze: transport, kontrola, etykietowanie itp.

Wykonując procesy technologiczne w przedsiębiorstwie, przedmiot lub zespół montażowy przechodzi sekwencyjnie przez warsztaty i obszary produkcyjne, zgodnie z wykonywanymi operacjami. Wywoływana jest określona sekwencja trasa technologiczna, które mogą mieć charakter wewnątrzsklepowy i międzysklepowy.

Przejście technologiczne – ukończona część operacji technologicznej, wykonywana przez te same warsztaty w stałych warunkach technologicznych (T, S, P itd.). Przejścia technologiczne mogą być proste (obróbka jednym narzędziem) lub złożone (w pracę zaangażowanych jest kilka narzędzi jednocześnie).

Podczas obróbki detali na maszynach CNC za pomocą jednego narzędzia można sekwencyjnie obrabiać kilka powierzchni. W tym przypadku mówią, że określony zestaw powierzchni jest przetwarzany w wyniku wykonania przejście instrumentalne.

Przejście pomocnicze – Jest to zakończona część operacji technologicznej, składająca się z działań ludzi i/lub sprzętu, którym nie towarzyszy zmiana właściwości przedmiotów pracy, ale są niezbędne do zakończenia przejścia technologicznego (montaż i zabezpieczenie przedmiotu obrabianego, zmiana narzędzi, zmiana trybów przetwarzania itp.).

Skok roboczy – zakończona część przejścia technologicznego, polegająca na jednorazowym ruchu narzędzia względem przedmiotu obrabianego, któremu towarzyszy zmiana kształtu, rozmiaru, jakości powierzchni lub właściwości przedmiotu obrabianego.

Instalacja - część operacji technologicznej wykonywana przy stałym mocowaniu obrabianego przedmiotu lub zespołu montażowego.

Stanowisko – stałe położenie zajmowane przez trwale zamocowany przedmiot obrabiany lub zmontowany zespół montażowy wraz z urządzeniem względem narzędzia lub nieruchomych części wyposażenia w celu wykonania określonej części operacji. Zmiana pozycji wykonywana za pomocą urządzeń obrotowych i urządzeń ruchu liniowego możliwa jest np. w operacjach technologicznych prowadzonych na urządzeniach typu rewolwerowego, maszynach agregatowych, liniach automatycznych itp.

Metoda pracy - ręczne działanie pracownika obsługującego maszynę lub zespół zapewniające wykonanie przejścia technologicznego lub jego części. Zatem wykonując pomocnicze przejście mocowania przedmiotu do uchwytu, należy po kolei wykonać następujące techniki: wyjąć przedmiot z pojemnika, zamontować go w uchwycie i zabezpieczyć w nim.

Na tej podstawie można prowadzić produkcję wyrobów inżynierii mechanicznej pojedynczy, typowy Lub Grupa TP. Pojedynczy TP jest projektowany i stosowany do produkcji części o tej samej nazwie, standardowym rozmiarze i konstrukcji, niezależnie od rodzaju produkcji.

Typowy proces technologiczny charakteryzuje się jednolitością treści i kolejności większości operacji i przejść technologicznych dla grupy produktów o wspólnych cechach konstrukcyjnych. Typowy TP służy albo jako podstawa informacyjna do opracowania działającego TP, albo jako działający TP, jeśli dostępne są wszystkie informacje niezbędne do produkcji części.

Grupa TP służy do wspólnej produkcji lub naprawy grupy wyrobów o różnej konfiguracji, w określonych warunkach produkcyjnych, na wyspecjalizowanych stanowiskach pracy. Zasadnicza różnica między procesami standardowymi i grupowymi jest następująca: technologia standardowa charakteryzuje się wspólnością ścieżki technologicznej, a technologia grupowa charakteryzuje się wspólnością sprzętu i osprzętu niezbędnego do wykonania określonej operacji lub kompletnego wytworzenia części.

Według stopnia szczegółowości TP dzielą się na trasa, sprawna I trasy i działa.

W trasie TP treść operacji jest podana bez wskazywania przejść i trybów przetwarzania.

Operacyjne TP to proces technologiczny realizowany według dokumentacji, w której nakreślona jest treść operacji, ze wskazaniem przejść i trybów przetwarzania.

Trasowo-operacyjny TP to proces technologiczny realizowany według dokumentacji, w której nakreślona jest treść poszczególnych operacji bez wskazania przejść i sposobów przetwarzania.

Analizę istniejących i projektowanie nowych procesów technologicznych należy przeprowadzać z uwzględnieniem rodzaju organizacji produkcyjnej, w której są one realizowane. Istnieją trzy główne typy produkcji inżynieryjnej: masa, seryjny I pojedynczy. W niektórych przypadkach produkcja masowa jest podzielona na duża, średnia skala I na małą skalę. Głównymi czynnikami determinującymi rodzaj organizacji produkcji w warsztacie lub na miejscu są asortyment produktów, program produkcji i pracochłonność wytwarzania części.

Określa się rodzaj produkcji operacyjnej stały współczynnikoperacje Leniyi

Gdzie O – liczba różnych operacji w jednym miesiącu;

R – liczba stanowisk pracy, na których wykonywane są różne operacje.

Do masowej produkcji  . Do produkcji wielkoseryjnej

. Do produkcji wielkoseryjnej  , dla połowy produkcji

, dla połowy produkcji  , na małą skalę

, na małą skalę  . Do pojedynczej produkcji

. Do pojedynczej produkcji  nieregulowany.

nieregulowany.

Projektując procesy wytwarzania wyrobów, określa się produkcję seryjną współczynnik serializacji

, (1.2)

, (1.2)

Gdzie  – cykl wydawania produktu;

– cykl wydawania produktu;

– średni czas trwania operacji.

– średni czas trwania operacji.

Zwolnij skok

– za pomocą wzoru oblicza się przedział czasu, w którym okresowo produkowane są produkty o określonej nazwie, standardowym rozmiarze i wzorze

– za pomocą wzoru oblicza się przedział czasu, w którym okresowo produkowane są produkty o określonej nazwie, standardowym rozmiarze i wzorze

, (1.3)

, (1.3)

Gdzie  –

rzeczywisty roczny czas pracy sprzętu na jedną zmianę w godzinach;

–

rzeczywisty roczny czas pracy sprzętu na jedną zmianę w godzinach;

T – liczba zmian sprzętu w ciągu dnia;

N – roczny program produkcji wyrobów, szt.

Znaleźć T sh.sr . konieczne jest albo przeprowadzenie standaryzacji według powiększonych standardów, albo wykorzystanie danych dotyczących pracochłonności podobnej części istniejącej w produkcji.

Średni czas trwania utworu oblicza się ze wzoru

, (1.4)

, (1.4)

Gdzie T w. I – kawałek czasu I- operacje związane z produkcją części;

P – liczba głównych operacji na trasie.

Według wartości DO Z , obliczonych ze wzoru (1.2) można podjąć decyzję o rodzaju produkcji. Na DO Z ≤ 1 – produkcja masowa, 1< DO Z ≤ 10 – duża skala, 10< DO Z ≤ 20 – seria średnia, 20< DO Z ≤ 50 – mała skala, DO Z > 50 – produkcja pojedyncza.

Produkcja seryjna ma istotny wpływ na technologiczne przygotowanie wydania produktu.

W budowie maszyn stosuje się dwie metody pracy: przepływową i bezprzepływową. Produkcja przepływowa charakteryzuje się rozmieszczeniem stacji paliw w kolejności operacji TP oraz określonym odstępem czasu na produkcję produktów (skok zwolnienia). W ogólnym przypadku warunkiem zorganizowania przepływu jest krotność czasu wykonania każdej operacji do cyklu wydania, tj. T w. I / τ V = DO (DO = 1,2,3,...). Doprowadzenie czasu trwania operacji do określonego warunku nazywa się synchronizacja.

Wydajność pracy odpowiadająca wydzielonemu zakładowi produkcyjnemu (linii, warsztatowi) jest zdeterminowana rytmem produkcji. Rytmuwolnienie– liczba produktów o określonej nazwie, standardowym rozmiarze i wyglądzie, wyprodukowanych w jednostce czasu. Zapewnienie zadanego rytmu wydawania produktu przy zastosowaniu przepływowej metody pracy w produkcji masowej i wielkoseryjnej jest najważniejszym zadaniem w projektowaniu procesów technologicznych.

Organizacja produkcji metodą przepływową zapewnia wzrost wydajności pracy, skrócenie cyklu produkcyjnego i wolumenu produkcji w toku, zapewnia zastosowanie wysokowydajnego sprzętu i kompleksową automatyzację produkcji części, w tym obróbkę cieplną, powlekanie , mycie, kontrola itp.

W produkcji masowej detale przemieszczane są pomiędzy stanowiskami pracy partiami. Impreza podać liczbę półfabrykatów lub części o tej samej nazwie i standardowym rozmiarze, które są wprowadzane do produkcji lub przekazywane do montażu.

Optymalną wielkość partii oblicza się ze wzoru

N = N K/F , (1.5)

Gdzie N – program roczny z częściami zamiennymi, szt.;

DO – ilość dni, przez które konieczne jest posiadanie zapasu części na magazynie (2...10 dni);

F - liczba dni roboczych w roku.

Maszyna, która zakończyła obróbkę partii detali, jest ponownie ustawiana do kolejnej operacji. Wielkość partii części zależy od asortymentu, programu rocznego, okresu zamówienia, czasu przetwarzania i montażu, złożoności, dostępności materiałów i innych czynników. Biorąc te czynniki pod uwagę, obliczona wielkość partii może być inna.

W produkcji masowej stosuje się je w celu zwiększenia obciążenia sprzętu przepływ zmienny (przepływ szeregowy) I Grupa linie. W obróbce zmiennoprzepływowej każda maszyna linii przydzielana jest do wykonania kilku operacji na częściach podobnych technologicznie i konstrukcyjnie, które poddawane są naprzemiennej obróbce. Urządzenia liniowe o zmiennym przepływie są zaprojektowane tak, aby można było w nich zamontować całą stałą grupę detali.

W grupowych liniach produkcyjnych każda maszyna wykonuje operacje na różnych trasach technologicznych. Przystępując do obróbki kolejnych detali, dokonuje się regulacji maszyny (wymiana tulei zaciskowej, zacisku, wiertła itp.), co pozwala na obróbkę podobnych powierzchni grupy detali.

Określono możliwość zastosowania przepływowej metody pracy współwspółczynnik przepływuDO P – porównanie średniego czasu wykonania utworu T sh.sr. do podstawowych operacji z cyklem wydawania części τ V :

. (1.6)

. (1.6)

Przy natężeniu przepływu DO P > 0,6 przyjąć metodę pracy ciągłej.

Metoda produkcji bezprzepływowej charakteryzuje się produkcją części partiami przy każdej operacji; urządzenia do obróbki są instalowane w warsztacie w grupach według typów maszyn (tokarki, frezarki, szlifierki itp.); produkty montowane są na urządzeniach stacjonarnych. Nieliniowa metoda produkcji wymaga tworzenia zapasów, co wydłuża cykl produkcyjny.

Cykl produkcji - Jest to okres czasu od początku do końca każdego powtarzalnego procesu technologicznego lub produkcyjnego. Skrócenie cyklu produkcyjnego zmniejsza zaległości międzyoperacyjne, produkcję w toku i kapitał obrotowy, a obrót środków zainwestowanych w produkcję znacznie wzrasta.

Pojęcie „partii” odnosi się do liczby maszyn wprowadzanych do produkcji jednocześnie lub w sposób ciągły przez określony czas.

Ważną zasadą przy opracowywaniu drogi technologicznej przejazdu części przez warsztaty zakładu jest zasada maksymalnego skrócenia drogi technologicznej przy jak najkrótszym przebiegu części pomiędzy warsztatami.

Schemat połączeń warsztatów średniej wielkości zakładu pokazano na ryc. 1.1.

Jak widać na schemacie (ryc. 1.1), w drodze do warsztatu montażowego detale i części mogą pokonywać podwójne przebiegi pomiędzy warsztatami. Projektując kolejność obróbki poszczególnych części w warsztacie należy zadbać o zapewnienie minimalnego przebiegu części pomiędzy operacjami.

Struktura produkcji montażu mechanicznego zależy od cech konstrukcyjnych i technologicznych wyrobów, rodzaju produkcji i szeregu innych czynników. Produkty wytwarzane przez fabryki rozdzielane są pomiędzy warsztaty według temat, technologiczny Lub znak mieszany.

Organizując warsztaty tematyczne, każdemu z nich przypisane są wszystkie części danej jednostki lub produktu oraz ich montaż. W tym przypadku wszystkie warsztaty są warsztatami montażu mechanicznego i obejmują wydziały mechaniczne i montażowe (obszary). Jeżeli na terenie zakładu znajduje się kilka montowni mechanicznych produkujących poszczególne elementy, zakład zapewnia montaż generalny produkowanych maszyn. Taka organizacja warsztatów jest z reguły typowa dla produkcji masowej i wielkoseryjnej.

P  Organizując warsztaty według cech technologicznych, części różnych maszyn i zespołów grupuje się według podobnych specyfikacji technicznych. Ta forma organizacji jest typowa dla produkcji jednostkowej i seryjnej, ponieważ tutaj zwykle nie jest możliwe pełne załadowanie sprzętu częściami jednego produktu. Sklepy przetwarzają podobne części, niezależnie od tego, do której jednostki lub maszyny należą. W tym przypadku produkcję obróbczą dzieli się na warsztaty ze względu na rodzaj części i jednorodność procesu (na przykład warsztaty części karoserii, wałów, kół zębatych, okuć itp.). Dział montażowy podzielony jest na niezależny warsztat, do którego trafiają części z różnych warsztatów.

Organizując warsztaty według cech technologicznych, części różnych maszyn i zespołów grupuje się według podobnych specyfikacji technicznych. Ta forma organizacji jest typowa dla produkcji jednostkowej i seryjnej, ponieważ tutaj zwykle nie jest możliwe pełne załadowanie sprzętu częściami jednego produktu. Sklepy przetwarzają podobne części, niezależnie od tego, do której jednostki lub maszyny należą. W tym przypadku produkcję obróbczą dzieli się na warsztaty ze względu na rodzaj części i jednorodność procesu (na przykład warsztaty części karoserii, wałów, kół zębatych, okuć itp.). Dział montażowy podzielony jest na niezależny warsztat, do którego trafiają części z różnych warsztatów.

Organizację warsztatów według cech mieszanych spotyka się zwykle w produkcji masowej z dużą gamą produktów. W tym przypadku przy wytwarzaniu niektórych produktów organizowane są warsztaty tematyczne (na przykład warsztaty skrzyń biegów, silników elektrycznych, odkurzaczy itp.), a dla pozostałych produktów - technologiczne.

Produkcja części normalnych jest zwykle przydzielana do odrębnych warsztatów, niezależnie od przyjętego schematu organizacji produkcji.

Unifikacja i standaryzacja wyrobów inżynierii mechanicznej przyczynia się do specjalizacji produkcji, zawężenia asortymentu wyrobów i zwiększenia ich wydajności, a to z kolei pozwala na szersze zastosowanie metod przepływowych i automatyzacji produkcji.

Wstęp

1.Maszyna jako przedmiot produkcji

2 Proces produkcyjny i jego struktura

3 Proces technologiczny i jego struktura

4 Rodzaje produkcji i ich charakterystyka

Wniosek

Lista wykorzystanych źródeł

Wstęp

Proces produkcyjny opiera się na procesie technologicznym. Obejmuje wszelkie operacje obróbcze bezpośrednio związane ze zmianą kształtu, rozmiaru i właściwości wytwarzanego produktu, wykonywane w określonej kolejności. Istnieją takie procesy technologiczne: obróbka ciśnieniowa, obróbka mechaniczna, obróbka cieplna, montaż i wiele innych. W zakładzie procesy technologiczne i dokumentację technologiczną opracowywane są przez dział głównego technologa. Odpowiednio opracowane procesy technologiczne zapewniają, że wszelkie operacje wytwarzania wyrobów przemysłowych wykonywane są przy minimalnych kosztach materiałów, pracy i energii.

Rodzaje produkcji. Ten rodzaj produkcji charakteryzuje się wykorzystaniem uniwersalnego sprzętu, który przetwarza części o różnych kształtach i rozmiarach, uniwersalnymi urządzeniami i narzędziami pomiarowymi, znacznym nakładem pracy ręcznej oraz wykorzystaniem wysoko wykwalifikowanych pracowników. Koszt części w takich fabrykach jest znacznie wyższy niż w fabrykach o innym rodzaju produkcji, a wydajność pracy jest znacznie niższa. Typowymi przedstawicielami tego typu produkcji są zakłady inżynierii ciężkiej, elektrownie turbinowe, stoczniowe, zakłady inżynierii chemicznej itp. Ponadto nowoczesne zakłady budowy maszyn prowadzące produkcję masową i seryjną posiadają warsztaty eksperymentalne, w których powstają nowe modele maszyn w jednym lub kilka egzemplarzy, co jest typowe dla produkcji indywidualnej.

Produkcja seryjna charakteryzuje się wypuszczeniem określonych partii (serii) identycznych produktów, które powtarzają się w określonych odstępach czasu, oraz zastosowaniem wysokowydajnego specjalnego sprzętu, osprzętu, osprzętu i narzędzi. W zależności od wielkości partii (serii) wytwarzanych wyrobów wyróżnia się trzy rodzaje produkcji masowej: wielkoseryjną, która w swej naturze ma charakter zbliżony do produkcji masowej, średnią i małą skalę. Typowymi przedstawicielami zakładów produkcji masowej są lokomotywy spalinowe, obrabiarki itp. Produkcja masowa charakteryzuje się wytwarzaniem dużej liczby identycznych wyrobów (maszyn) w długim okresie czasu, wąską specjalizacją stanowisk pracy oraz stosowaniem wysokiej jakości wykonanie wyposażenia specjalnego (linie automatyczne, maszyny automatyczne i półautomatyczne, maszyny modułowe), a także wyposażenia specjalnego, osprzętu i narzędzi, szeroka wymienność części.

Do fabryk tego typu zalicza się produkcję samochodów, traktorów, fabryk tłoków itp. Zasady produkcji ciągłej. W inżynierii mechanicznej istnieją dwie formy organizacji produkcji: przepływowa i bezprzepływowa. Cechą charakterystyczną produkcji przepływowej jest przypisanie określonych operacji do stanowisk pracy, umiejscowienie stanowisk pracy w ciągu technologicznym operacji przerobowych. Jednocześnie czas przenoszenia części z jednego miejsca pracy na drugie zostaje skrócony do minimum. Przepływowa forma organizacji produkcji jest charakterystyczna dla zakładów produkcyjnych seryjnych i masowych. Jeżeli operacje nie są przypisane do stanowisk pracy, a urządzenia są instalowane niezależnie od kolejności technologicznej przetwarzania, są to cechy charakterystyczne dla produkcji nieliniowej.

Elementy procesu

Każdy proces technologiczny składa się z poszczególnych elementów. Takimi elementami są: działanie, instalacja, pozycja, przejście, przejście, technika pracy. Przez operację technologiczną rozumie się część procesu technologicznego obróbki przedmiotu, wykonywaną na jednym stanowisku pracy (maszynie) za pomocą jednego narzędzia (frez, pilnik itp.) przez jednego lub więcej pracowników. W zależności od ilości wykonywanej pracy operacje mogą być proste lub złożone. Złożoną operację można podzielić na poszczególne elementy zwane konfiguracjami.

Zatem instalacja jest częścią operacji wykonywanej na maszynie (miejscu pracy) przy zamocowaniu przedmiotu obrabianego w niezmienionej postaci. Pozycja to część operacji, która jest wykonywana z jednym stałym położeniem przedmiotu obrabianego względem narzędzia (nie licząc ruchów związanych z ruchami roboczymi przedmiotu lub narzędzia). Część operacji obróbki jednej lub kilku powierzchni przedmiotu obrabianego, która jest wykonywana przy niezmienionym trybie maszyny i narzędziu (lub kilku narzędziach), nazywa się przejściem. Przejście to część przejścia, podczas której usuwana jest jedna warstwa metalu lub innego materiału. Technika pracy to zakończone działanie pracownika podczas wykonywania operacji (mocowanie lub usuwanie przedmiotu obrabianego, narzędzia tnącego itp.).

Przetwarzanie wielopozycyjne. Wysoką wydajność pracy w zakładach budowy maszyn podczas obróbki skrawaniem osiąga się poprzez powszechne wprowadzanie postępowych procesów technologicznych oraz stosowanie specjalnego, wysokowydajnego sprzętu, osprzętu i narzędzi. W zależności od rodzaju produkcji i dostępnego sprzętu obróbka części może odbywać się dwoma różnymi metodami: na niewielkiej liczbie różnych maszyn oraz na stosunkowo dużej liczbie maszyn, z których każda wykonuje tylko jedną konkretną operację. Obróbka części pierwszą metodą nazywana jest metodą operacji skoncentrowanych (powiększonych), a według drugiej metodą operacji zróżnicowanych (rozczłonkowanych).

Charakterystyczną cechą metody powiększonego przetwarzania jest połączenie kilku przejść w jedną bardziej złożoną operację. Np. zmniejszenie ilości przestawiania części na maszynie i wykonanie danej obróbki w jednej instalacji, jednoczesne wiercenie kilku otworów w różnych płaszczyznach itp. Najwyższy stopień rozwoju metody powiększania operacji to obróbka wielopozycyjna części na automatycznych liniach produkcyjnych oraz na maszynach modułowych, co jest charakterystyczne dla produkcji masowej i wielkoseryjnej.

Jednak metodę operacji konsolidacyjnych z powodzeniem stosuje się również w warunkach produkcji pojedynczej i na małą skalę: podczas obróbki ciężkich i dużych części, w obecności urządzeń mocujących, które wymagają od pracownika dużego wysiłku fizycznego podczas mocowania części, podczas montażu skomplikowanych detali , których prawidłowe ustawienie wymaga dużo czasu itp. Jednocześnie wymagane są wyższe kwalifikacje pracowników i wyższe wymagania stawiane miejscu pracy. Połączenie kilku operacji na jednej maszynie ułatwia zastosowanie wielu urządzeń, wielu głowic wrzecionowych oraz narzędzi kombinowanych (wiertła kombinowane, pogłębiacze itp.).

1.Maszyna jako przedmiot produkcji

Inżynieria mechaniczna jest jedną z wiodących gałęzi gospodarki narodowej. Przedmiotem produkcji przemysłu maszynowego są różnego rodzaju maszyny. Pojęcie „maszyny” kształtowało się przez wiele stuleci wraz z rozwojem nauki i technologii. Od czasów starożytnych przez maszynę rozumiano urządzenie, którego zadaniem jest umożliwienie działania w niej sił natury zgodnie z potrzebami człowieka. Obecnie pojęcie „maszyna” uległo rozszerzeniu i jest interpretowane z różnych stanowisk i w różnych znaczeniach. Na przykład z punktu widzenia mechaniki maszyna to mechanizm lub kombinacja mechanizmów wykonujących celowe ruchy w celu przekształcenia energii, materiałów lub wytworzenia pracy.

Pojawienie się komputerów elektronicznych, spontanicznie klasyfikowanych jako maszyny, zmusiło nas do rozważenia maszyny jako urządzenia, które wykonuje pewne odpowiednie ruchy mechaniczne w celu konwersji energii, materiałów, wykonania pracy lub gromadzenia, przesyłania, przechowywania, przetwarzania i wykorzystywania informacji. Wszystkie maszyny i różne urządzenia mechaniczne zostały stworzone w celu zastąpienia lub ułatwienia ludzkiej pracy fizycznej i umysłowej. Z punktu widzenia technologii budowy maszyn maszyna może być zarówno przedmiotem, jak i środkiem produkcji. Dlatego w przypadku technologii inżynierii mechanicznej pojęcie „maszyny” można zdefiniować jako system stworzony przez pracę ludzką w celu jakościowego przekształcenia oryginalnego produktu w produkty przydatne dla człowieka. Proces transformacji można przeprowadzić mechanicznie, fizycznie, chemicznie, indywidualnie lub w połączeniu. W zależności od obszaru zastosowania i przeznaczenia funkcjonalnego wyróżnia się maszyny energetyczne, produkcyjne i informacyjne.

W maszynach energetycznych jeden rodzaj energii jest przekształcany w inny. Takie maszyny nazywane są zwykle silnikami. Do tzw. silników cieplnych zalicza się turbiny hydrauliczne, silniki spalinowe, turbiny parowe i gazowe. Silniki elektryczne prądu stałego i przemiennego stanowią grupę maszyn elektrycznych. Liczba typów maszyn produkcyjnych jest dość duża. Wynika to z różnorodności procesów produkcyjnych realizowanych przez te maszyny. Znajdują się tu maszyny budowlane, dźwigowe, ziemne, transportowe i inne. Największą grupę stanowią maszyny technologiczne lub robocze. Należą do nich np. maszyny do cięcia metalu, maszyny tekstylne i papiernicze, urządzenia poligraficzne itp. Maszyny technologiczne charakteryzują się okresowo powtarzanymi ruchami ich części roboczych, które bezpośrednio realizują operacje produkcyjne. Energia mechaniczna musi być stale dostarczana do pracujących części maszyny. W tym przypadku silnik (najczęściej elektryczny) i części robocze maszyny są połączone za pomocą specjalnych urządzeń zwanych mechanizmami. Mechanizmy są integralną częścią maszyn zarówno energetycznych, jak i produkcyjnych.

Współczesne maszyny energetyczne wykorzystują proste rodzaje ruchów (obrotowe, posuwisto-zwrotne), dlatego wykorzystują niewielką liczbę typów mechanizmów. Wręcz przeciwnie, liczba rodzajów mechanizmów stosowanych we współczesnych maszynach produkcyjnych jest dość duża. Wyjaśnia to szeroka gama rodzajów ruchów ich narządów roboczych. Maszyna silnikowa, mechanizm przekładniowy i maszyna napędowa, zaprojektowane jako jeden zespół i osadzone na wspólnej ramie lub fundamencie, stanowią zespół maszynowy. Duże znaczenie dla rozwoju wszystkich gałęzi współczesnej produkcji ma coraz szersze wprowadzanie metod automatycznego sterowania procesami produkcyjnymi. Urządzenia używane do tego celu nazywane są instrumentami. Odrębną grupę urządzeń zmieniających stan przedmiotu pracy bez bezpośredniego udziału pracownika stanowią urządzenia.

W urządzeniach zachodzą różne procesy chemiczne, termiczne, elektryczne i inne, które są niezbędne do przetworzenia lub zmiany właściwości obrabianych części. Urządzenia robocze urządzeń są z reguły stacjonarne. Czasem w skład urządzeń wchodzą urządzenia służące do transportu obrabianych przedmiotów (przenośniki do pieców termicznych, różnego rodzaju urządzenia załadowczo-dozujące itp.). Grupa maszyn informacyjnych składa się z maszyn liczących, pomiarowych, sterujących i zarządzających itp. Maszyny energetyczne i informacyjne są studiowane na specjalnych kursach w odpowiednich specjalnościach. Maszyny, mechanizmy, poszczególne elementy i części w procesie ich produkcji w przedsiębiorstwie budowy maszyn są produktami. W inżynierii mechanicznej wyrobem jest dowolny element lub zestaw elementów produkcyjnych, który ma być wytworzony w danym przedsiębiorstwie.

Produktem może być maszyna, jej zmontowane elementy oraz poszczególne części, jeżeli stanowią one produkt końcowego etapu tej produkcji. Na przykład dla fabryki samochodów produktem jest samochód, dla fabryki skrzyń biegów jest to skrzynia biegów, dla fabryki tłoków jest to tłok itp. Produkty mogą być nieokreślone (nie posiadające części składowych) lub określone (składające się z dwóch lub więcej części). Część to produkt wykonany z materiału jednorodnego pod względem nazwy i marki, bez stosowania operacji montażowych. Cechą charakterystyczną części jest brak rozłącznych i trwałych połączeń. Część to zespół wzajemnie połączonych powierzchni, które pełnią różne funkcje podczas pracy maszyny. Części maszyn o różnym przeznaczeniu funkcjonalnym różnią się kształtem, rozmiarem, materiałem itp. Jednocześnie, niezależnie od przeznaczenia funkcjonalnego, części maszyn mają wspólną cechę produkcyjną: są produktem produkcyjnym, formując je z półfabrykatów i materiałów wyjściowych.

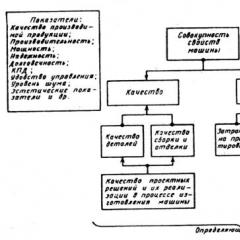

Oprócz pojedynczych maszyn i ich części, przedmiotem produkcji przedsiębiorstw zajmujących się budową maszyn mogą być kompleksy i zestawy produktów. Kompleks to dwa lub więcej określonych produktów, które nie są połączone w zakładzie produkcyjnym operacjami montażowymi, ale przeznaczone są do pełnienia powiązanych ze sobą funkcji eksploatacyjnych, na przykład: wiertnica, linia automatyczna, warsztat automatyczny itp. Zestaw to dwa lub więcej produktów, które nie są połączone w zakładzie produkcyjnym czynnościami montażowymi i stanowią zestaw produktów, które mają ogólne przeznaczenie eksploatacyjne o charakterze pomocniczym, np.: zestaw części zamiennych, zestaw narzędzi i akcesoriów , zestaw przyrządów pomiarowych itp. Zestaw części składowych produktu, który należy dostarczyć na miejsce pracy w celu złożenia produktu lub jego komponentu, nazywa się zestawem montażowym. Produkt dostawcy, stanowiący integralną część produktu wytwarzanego przez producenta, nazywany jest produktem składowym. W przypadku fabryki silników komponentami mogą być na przykład rozruszniki, generatory, rozdzielacze wyłączników itp. Jedną z najważniejszych cech wytwarzanych produktów jest ich jakość. Ponadto zgodnie z GOST 1546779 przez jakość wyrobów przemysłowych rozumie się zespół właściwości, które określają ich przydatność do zaspokojenia określonych potrzeb zgodnie z ich przeznaczeniem. Jakość produktu jest ustalana na określony czas na podstawie różnych dokumentów regulacyjnych, głównie norm, i zmian wraz z pojawieniem się bardziej zaawansowanych technologii. Jakość produktu jest jednym z najważniejszych wskaźników działalności produkcyjnej i gospodarczej przedsiębiorstwa przemysłowego. To jakość produktów decyduje o stabilności finansowej i ekonomicznej przedsiębiorstwa, tempie postępu naukowo-technologicznego oraz oszczędności zasobów materialnych i pracy. We wszystkich krajach świata wytwarzanie produktów wysokiej jakości jest uważane za jeden z najważniejszych warunków rozwoju gospodarki narodowej. Spadek jakości prowadzi do spadku sprzedaży, zysków i rentowności, spadku eksportu i innych niepożądanych konsekwencji.

2. Proces produkcyjny i jego struktura

Produkcja przemysłowa jest największym i wiodącym obszarem sfery produkcji materialnej. Jest to system wzajemnie powiązanych gałęzi przemysłu zajmujących się wydobyciem i przetwarzaniem surowców przemysłowych i rolniczych na gotowe produkty niezbędne do produkcji publicznej i spożycia osobistego. Produkcja inżynierii mechanicznej opiera się na pierwotnym zastosowaniu metod technologii inżynierii mechanicznej w wytwarzaniu wyrobów. Głównymi produktami inżynierii mechanicznej są maszyny do cięcia metalu, samochody, traktory, maszyny rolnicze, produkty obronne, sprzęt energetyczny, sprzęt budowlany oraz inne typy maszyn i mechanizmów. Produkcja maszynowa jako całość składa się z wielu niezależnych organizacyjnie i ekonomicznie jednostek produkcyjnych zwanych przedsiębiorstwami budowy maszyn. Przedsiębiorstwo zajmujące się budową maszyn to złożony, celowy system, który jednoczy ludzi i narzędzia produkcyjne w celu zapewnienia wytwarzania produktów.

Proces wytwarzania maszyn i mechanizmów w przedsiębiorstwie zajmującym się budową maszyn składa się z szeregu prac, w wyniku których surowce i półprodukty przekształcane są w gotowy produkt. Zakład budowy maszyn może otrzymywać określone rodzaje surowców, części i zespołów (łożyska, silniki elektryczne, automatykę hydrauliczną, wyroby gumowe itp.) jako komponenty od innych przedsiębiorstw przemysłowych. Całość działań ludzi i narzędzi produkcyjnych niezbędnych do wytworzenia lub naprawy wyrobów w danym przedsiębiorstwie nazywa się procesem produkcyjnym. Proces produkcyjny nowoczesnych przedsiębiorstw zajmujących się budową maszyn to pojedynczy, wzajemnie powiązany zestaw prac, obejmujący przygotowanie środków produkcyjnych i organizację utrzymania stanowisk pracy, procesy uzyskiwania wstępnych półfabrykatów i gotowych części, procesy montażu, testowania, kontroli technicznej , magazynowanie, transport, pakowanie i wprowadzanie do obrotu wyrobów gotowych, a także inne prace związane z wytwarzaniem wyrobów. W zależności od znaczenia i roli w wytwarzaniu wyrobów wyróżnia się procesy produkcyjne główne, pomocnicze i serwisowe. Główny proces zapewnia wytwarzanie produktów nadających się do sprzedaży. Jest to bezpośrednio związane z produkcją części oraz montażem z nich maszyn i mechanizmów. Podczas głównych procesów produkcyjnych surowce i materiały przekształcane są w gotowe produkty o określonej jakości. Podstawowa produkcja obejmuje np. obróbkę detali na maszynach do cięcia metalu, obróbkę chemiczną i chemiczno-termiczną, kucie, tłoczenie, spawanie, montaż itp.

Procesy pomocnicze zapewniają stabilną i rytmiczną pracę procesu głównego oraz zajmują się wytwarzaniem produktów i świadczeniem usług niezbędnych do produkcji głównej. Prace te obejmują np. produkcję narzędzi skrawających i urządzeń technologicznych, regulację i naprawę urządzeń, produkcję przyrządów kontrolno-pomiarowych, ostrzenie narzędzi, zaopatrzenie przedsiębiorstwa w energię elektryczną i cieplną, sprężone powietrze, dwutlenek węgla, tlen, acetylen i inne rodzaje pracy. Wyroby produkcji głównej przeznaczone są do sprzedaży w ramach kontraktów i na wolnym rynku, natomiast wyroby produkcji pomocniczej wykorzystywane są wyłącznie wewnątrz przedsiębiorstwa produkcyjnego. Procesy utrzymaniowe muszą zapewniać nieprzerwaną i rytmiczną pracę wszystkich działów przedsiębiorstwa. Należą do nich transport między i wewnątrz sklepów, operacje załadunku i rozładunku, magazynowanie i składowanie surowców, materiałów, komponentów, sprzątanie warsztatów i terenu przedsiębiorstwa. Dotyczy to również laboratoriów fabrycznych, instytucji medycznych, stołówek itp.

W zależności od wyposażenia technicznego, tj. W zależności od udziału pracownika procesy produkcyjne dzielą się na ręczne, ręcznie zmechanizowane, maszynowo-ręczne, maszynowe, zautomatyzowane i instrumentalne. W przypadku procesów ręcznych wpływ na przedmiot pracy pracownik wykonuje przy użyciu dowolnych narzędzi, ale bez użycia jakichkolwiek źródeł energii. Jest to np. dokręcenie nakrętki kluczem czy wywiercenie otworu wiertarką ręczną.

Ręczne procesy zmechanizowane charakteryzują się tym, że operacje technologiczne wykonują pracownicy przy użyciu ręcznych narzędzi zmechanizowanych, czyli przy użyciu dowolnych źródeł energii, np. wiercenie otworów wiertarką elektryczną, czyszczenie odlewów przenośną tarczą ścierną itp. Procesy maszynowo-ręczne obejmują procesy, w których wpływ na przedmiot pracy odbywa się za pomocą maszyny lub mechanizmu, ale przy obowiązkowym udziale pracownika, na przykład wiercenie otworu na wiertarce z posuwem ręcznym.

Procesy maszynowe realizowane są na maszynach, obrabiarkach i innych urządzeniach technologicznych bez bezpośredniego udziału pracownika, a rolą pracownika w tym przypadku jest dostarczenie maszynie materiału, wyjęcie gotowych wyrobów, uruchomienie i zatrzymanie urządzeń, itp.

Zautomatyzowane procesy produkcyjne realizowane są na automatach, zautomatyzowanych liniach produkcyjnych i innych rodzajach zautomatyzowanych urządzeń, a rola pracownika w tym przypadku sprowadza się do monitorowania postępu procesu i wykonywania prac uruchomieniowych. Procesy sprzętowe mają miejsce, gdy przedmiot pracy jest wystawiony na działanie dowolnego rodzaju energii cieplnej, chemicznej lub elektrycznej. Do tego typu procesów zalicza się np. procesy metalurgiczne, obróbkę cieplną i chemiczno-termiczną, przygotowanie pary, suszenie, a także różne procesy chemiczne. W takim przypadku pracownicy obserwują pracę urządzeń i w razie potrzeby ingerują w zachodzące w nich procesy. W zależności od etapu produkcji, tj. W zależności od miejsca w procesie wytwarzania produktu wyróżnia się procesy produkcyjne zaopatrzenia, przetwarzania i montażu. Procesy zaopatrzenia przekształcają surowce w surowce o podobnym kształcie i rozmiarze do gotowych części.

W budowie maszyn są to np. odlewnie, kuźnie i tłocznie oraz zakłady pierwotnej obróbki wyrobów walcowanych. Obróbka to procesy, podczas których półfabrykaty przekształcane są w gotowe części, których kształt, wymiary i właściwości określa projektant na rysunku. Faza ta obejmuje obróbkę detali na maszynach do cięcia metalu, obróbkę cieplną i chemiczno-termiczną, prace galwaniczne, malowanie i inne. Montaż podzespołów, zespołów i poszczególnych części w gotowe wyroby odbywa się w odrębnych warsztatach lub w wydzielonych sekcjach warsztatów. Ponadto proces produkcyjny obejmuje kontrolę jakości, regulację i testowanie wytwarzanych produktów, tj. sprawdzenie tych parametrów, które decydują o jego jakości, przeznaczeniu i zastosowaniu.

Działalność produkcyjna zakładu prowadzona jest przez tworzące go warsztaty, sekcje, różne służby i działy, w których wytwarzane są główne produkty, komponenty, materiały i półprodukty, części zamienne do serwisowania i naprawy produktów podczas pracy, poddawane kontrolom kontrolnym i testy. Warsztat jest główną jednostką produkcyjną przedsiębiorstwa produkującego maszyny. Ponadto zgodnie z GOST 14.00483 przez warsztat rozumie się zespół obszarów produkcyjnych. Warsztat charakteryzuje się wykonywaniem prac o charakterze jednorodnym technologicznie, obecnością określonego rodzaju sprzętu technologicznego i określonymi rodzajami zawodów pracowniczych. Na przykład w warsztatach mechanicznych przetwarzają części maszyn poprzez cięcie na maszynach do cięcia metalu; zawody pracowników to tokarze, frezerzy, wiertarki, wytaczarki itp.

Warsztat jest wyodrębnioną administracyjnie jednostką, która realizuje pewną część ogólnego procesu produkcyjnego wytwarzania wyrobów. Warsztaty prowadzą swoją działalność w oparciu o zasady rachunkowości ekonomicznej. Zakład produkcyjny to zespół stanowisk pracy zorganizowany według zasad przedmiotowych, technologicznych lub przedmiotowo-technologicznych. W zależności od pełnionych funkcji i roli w wytwarzaniu wyrobów warsztaty dzieli się zazwyczaj na produkcyjne, pomocnicze i usługowe. Ponadto niemal każde przedsiębiorstwo produkujące maszyny posiada wydziały zajmujące się podnoszeniem kwalifikacji produkcyjnych pracowników, inżynierów i specjalistów. Skład warsztatów i usług przedsiębiorstwa, wskazując powiązania między nimi, nazywa się jego strukturą produkcyjną.

Szczególną rolę w strukturze produkcyjnej przedsiębiorstwa odgrywają biura projektowe, stacje badawczo-testowe, które opracowują projekty nowych wyrobów, nowych procesów technologicznych, prowadzą badania doświadczalne i prace rozwojowe, udoskonalają konstrukcję wyrobów itp. Strukturę produkcyjną warsztatu determinują przede wszystkim cechy konstrukcyjne i technologiczne wyrobów warsztatu, wielkość produkcji, forma specjalizacji warsztatu i jego współpraca z innymi warsztatami. Głównymi elementami struktury produkcyjnej warsztatu są sekcje i linie zapewniające produkcję części oraz montaż komponentów i produktów składających się na program produkcyjny warsztatu i zakładu. Oprócz głównych obszarów i linii produkcyjnych, w warsztatach znajdują się także wydziały pomocnicze i usługi zapewniające funkcjonowanie obszarów produkcyjnych. Są to np. wydziały i obszary renowacji narzędzi skrawających, ich naprawy, warsztatowa baza naprawcza do konserwacji i naprawy sprzętu, gromadzenia i przetwarzania wiórów, działy kontroli i testowania itp. Głównymi obszarami produkcyjnymi mogą być tworzone zgodnie z zasadą specjalizacji technologicznej i przedmiotowej.

W zakładach zorganizowanych według zasady specjalizacji technologicznej wykonywane są określone operacje technologiczne. Na przykład w warsztacie mechanicznym można zorganizować toczenie, frezowanie, szlifowanie, obróbkę metali i inne obszary, w obszarach montażu jednostki i końcowego montażu produktów, testowanie ich części i układów, stanowiska kontrolne i testowe itp. W obszarach zorganizowane zgodnie z zasadą specjalizacji przedmiotowej, realizują nie poszczególne rodzaje operacji, ale procesy technologiczne jako całość, w wyniku których uzyskują gotowe produkty dla danego działu. Na przykład sekcja jest przeznaczona do obróbki części nadwozia, wałów, kół zębatych i kół ślimakowych, sprzętu itp. W niektórych przypadkach warsztatowi lub placowi przypisany jest proces technologiczny wytwarzania oddzielnego produktu lub pewnego ograniczonego asortymentu produktów, na przykład warsztaty skrzyń biegów, sprzęgieł, skrzyń biegów itp. W takim przypadku części i zespoły są rozdzielane pomiędzy oddzielne warsztaty lub sekcje warsztatów w zależności od ich wagi, złożoności, przeznaczenia funkcjonalnego lub innych cech. Instalacja i lokalizacja urządzeń w takich obszarach odbywa się podczas procesu technologicznego wytwarzania określonych części lub gotowych produktów.

Przedsiębiorstwa budowy maszyn, w zależności od stopnia ich specjalizacji technologicznej, dzielą się na dwa typy.

1. Przedsiębiorstwa, które w pełni obejmują wszystkie etapy procesu wytwarzania produktu. Takie przedsiębiorstwo obejmuje główne przedsiębiorstwa na wszystkich etapach procesu produkcyjnego, od zaopatrzenia po montaż włącznie.

2. Przedsiębiorstwa, które nie obejmują w pełni wszystkich etapów wytwarzania produktu. W strukturze produkcyjnej takiego przedsiębiorstwa brakuje warsztatów związanych z tym czy innym etapem głównego procesu produkcyjnego. Przedsiębiorstwo takie może posiadać jedynie główne sklepy zaopatrzeniowe produkujące odlewy, odkuwki lub wytłoczki, zaopatrujące w ramach współpracy inne przedsiębiorstwa budowy maszyn; lub tylko zakłady montażowe, które montują produkty z części i zespołów dostarczonych w ramach współpracy z innymi przedsiębiorstwami; lub tylko warsztaty obróbcze, które wytwarzają części lub zespoły z półfabrykatów otrzymanych od innych przedsiębiorstw i przekazują je do końcowego montażu i testowania innym przedsiębiorstwom budującym maszyny.

Przedsiębiorstwa o niepełnej strukturze produkcyjnej charakteryzują się zazwyczaj wyższym poziomem specjalizacji technologicznej niż przedsiębiorstwa o pełnej strukturze produkcyjnej. Racjonalnie zorganizowany proces technologiczny wytwarzania produktu musi zapewniać określoną jakość produktu i wydajność pracy, a także rytm pracy, stabilność jakości w czasie i wytwarzanie produktów w wymaganej objętości. Rozpatrując kwestie rozwoju produkcji, jej ponownego wyposażenia technicznego i rekonstrukcji, szczególnie ważne jest prawidłowe zidentyfikowanie najbardziej obiecujących obiektów produkcyjnych i zapotrzebowania rynkowego na te obiekty zarówno w najbliższej przyszłości, jak i w dłuższej perspektywie. Całość działalności naukowej, technicznej, produkcyjnej i sprzedażowej przedsiębiorstwa powinna mieć na celu wytwarzanie produktów konkurencyjnych i poszukiwanych, w tym na rynku światowym.

3. Proces technologiczny i jego struktura

Najważniejszym elementem procesu produkcyjnego jest proces technologiczny. Proces technologiczny to część procesu produkcyjnego, która obejmuje ukierunkowane działania mające na celu zmianę, a następnie określenie stanu przedmiotu pracy. Przez zmianę stanu przedmiotu pracy rozumie się zmianę jego właściwości fizycznych, mechanicznych, chemicznych, wymiarów geometrycznych i wyglądu. W zależności od treści wyróżnia się procesy technologiczne otrzymywania półfabrykatów, wytwarzania części, montażu poszczególnych elementów i maszyny jako całości, malowania maszyny itp. Późniejsze określenie stanu przedmiotu pracy oznacza konsekwentne monitorowanie produkcji „ zmiana” przedmiotu produkcji.

Według kolejności wykonania wyróżnia się procesy technologiczne wytwarzania półfabrykatów wstępnych, ich obróbki i montażu wyrobów. W procesie technologicznym wytwarzania półfabrykatów materiał przetwarzany jest na oryginalne półfabrykaty części maszyn metodą odlewania, obróbki ciśnieniowej, cięcia długich wyrobów oraz metodami kombinowanymi. W wyniku procesu obróbki technologicznej w określonej kolejności następuje bezpośrednia zmiana stanu obrabianego przedmiotu tj. zmianę jego wielkości, kształtu lub właściwości fizycznych i mechanicznych. W tym przypadku przez przetwarzanie rozumie się działanie mające na celu zmianę właściwości przedmiotu pracy podczas wykonywania procesu technologicznego.

Do poszczególnych rodzajów obróbki zalicza się np. cięcie, obróbkę ciśnieniową, obróbkę cieplną, utwardzanie powierzchniowe części itp. Zbiór wartości parametrów procesu technologicznego w określonym przedziale czasu nazywany jest trybem technologicznym. W obróbce skrawaniem parametrami trybu technologicznego są prędkość skrawania, głębokość skrawania i posuw; podczas obróbki cieplnej, szybkość ogrzewania, temperatura ogrzewania, czas przetrzymywania i późniejsza szybkość chłodzenia. Proces technologiczny można prowadzić w obecności odpowiednich narzędzi produkcyjnych, zwanych urządzeniami technologicznymi. W tym przypadku wyposażenie technologiczne obejmuje wyposażenie technologiczne i wyposażenie technologiczne.

Przez wyposażenie technologiczne rozumie się środki wyposażenia technologicznego, w których umieszczane są materiały lub przedmioty obrabiane, środki oddziaływania na nie, a także urządzenia technologiczne w celu wykonania określonej części procesu technologicznego. Do wyposażenia technologicznego zaliczają się np. maszyny odlewnicze, maszyny do cięcia metalu, piece grzewcze, wanny galwaniczne, młoty kuźnicze, stanowiska badawcze itp. Wyposażenie technologiczne oznacza środki wyposażenia technologicznego, które uzupełniają wyposażenie technologiczne w celu wykonania określonej części procesu technologicznego. Wyposażenie technologiczne obejmuje narzędzia skrawające, matryce, osprzęt, przyrządy pomiarowe, modele, formy odlewnicze itp.

Stopień postępowości procesu technologicznego można ocenić za pomocą wskaźników jakościowych i ilościowych. Jakościowy wskaźnik postępowości procesu technologicznego charakteryzuje jego podstawową ideę, techniczny sposób realizacji tej idei, a także stopień zbliżenia rzeczywistego procesu technologicznego do jego modelu, który można opracować z uwzględnieniem najnowszych osiągnięć nauki. nauka i technologia. Od strony ilościowej postęp procesu technologicznego można ocenić za pomocą systemu wskaźników, z których głównymi, zgodnie z GOST 2778288, są współczynnik wykorzystania materiału, współczynnik zużycia i współczynnik cięcia materiału. Współczynnik wykorzystania materiału charakteryzuje stopień zużycia użytecznego materiału do wytworzenia produktu. Współczynnik zużycia jest odwrotnym wskaźnikiem współczynnika wykorzystania materiału. Współczynnik cięcia materiału charakteryzuje stopień wykorzystania masy (powierzchni, długości, objętości) materiału źródłowego podczas cięcia w stosunku do masy (powierzchni, długości, objętości) wszystkich rodzajów powstałych półfabrykatów lub części. Maksymalna dopuszczalna planowana ilość materiału do wytworzenia produktu w ustalonych warunkach jakości i produkcji to wskaźnik zużycia materiału dla produktu.

Wskaźnik zużycia powinien uwzględniać masę produktu (użyteczne zużycie materiału), odpady technologiczne i straty materiałowe. Odpady mogą zostać wykorzystane jako surowiec do produkcji innych produktów lub sprzedane jako surowce wtórne. Straty materialne charakteryzują ilość bezpowrotnie utraconego materiału w procesie wytwarzania produktu. Masę odpadów technologicznych i strat materiałowych reguluje dokumentacja technologiczna.

Wcześniej zauważono, że produkcja maszyn w przedsiębiorstwach zajmujących się budową maszyn odbywa się w wyniku wdrożenia zestawu powiązanych ze sobą procesów technologicznych, które są częścią ogólnego procesu produkcyjnego przedsiębiorstwa. Do przeprowadzenia procesu technologicznego tworzone jest stanowisko pracy, które stanowi wycinek powierzchni produkcyjnej warsztatu, wyposażony zgodnie z wykonywaną na nim pracą. Stanowisko pracy to elementarna jednostka struktury przedsiębiorstwa, w której znajdują się wykonawcy pracy, obsługiwane urządzenia technologiczne, część przenośnika, urządzenia do przechowywania przedmiotów obrabianych i wyrobów wytworzonych na tym stanowisku pracy oraz, przez ograniczony czas, urządzenia technologiczne i przedmioty pracy. są położone. T

Proces technologiczny dzieli się zwykle na części zwane operacjami. Operacja technologiczna to zakończona część procesu technologicznego wykonywana na jednym stanowisku pracy. Operacja obejmuje wszystkie działania sprzętu i pracowników na jednym lub większej liczbie wspólnie przetworzonych lub zmontowanych obiektów produkcyjnych. Tak więc podczas obróbki na maszynach operacja obejmuje wszystkie działania pracownika mające na celu sterowanie maszyną, a także automatyczne ruchy maszyny związane z procesem obróbki przedmiotu obrabianego, dopóki nie zostanie on wyjęty z maszyny i nie przejdzie do obróbki innego przedmiotu obrabianego . Liczba operacji w procesie technologicznym zależy od stopnia złożoności konstrukcji części lub montowanego produktu i może wahać się w dość szerokich granicach.

Poszczególne operacje obróbki obejmują np. wiercenie, toczenie, frezowanie, rozwiercanie, gwintowanie itp. Jak widać, operacja charakteryzuje się niezmiennością miejsca pracy, wyposażenia technologicznego, przedmiotu pracy i wykonawcy. Kiedy jeden z tych warunków ulegnie zmianie, następuje nowa operacja. Jednak zmiana miejsca pracy nie zawsze jest kryterium zakończenia operacji. Przykładowo obróbka na dwóch zapasowych wiertarkach, gdzie wymagana jest stała obecność jednego pracownika przy każdej maszynie, oznacza obecność dwóch stanowisk pracy, ale ta sama operacja jest wykonywana, jeżeli ta sama obróbka jest wykonywana na tych maszynach z tym samym konfiguracja sprzętu. Jeśli na przykład zgrubna obróbka części jest wykonywana przez jednego pracownika na jednej maszynie, a wykańczanie przez innego pracownika na innej maszynie, wówczas wykonywane są tutaj dwie operacje. Jeśli na tej samej maszynie wykonywana jest zarówno obróbka zgrubna, jak i wykańczająca, będzie to jedna operacja. Obrócenie wału, wykonywane kolejno najpierw na jednym końcu, a następnie po ponownym osadzeniu go na środkach na drugim, to jedna operacja.

Należy zaznaczyć, że przejście do obróbki innego przedmiotu nie oznacza rozpoczęcia nowej operacji. Przedmiot obrabiany może pochodzić z tej samej partii co poprzednia. W tym przypadku operacja jest taka sama, ale powtarza się tyle razy, ile jest pustych miejsc w partii. Dlatego głównym kryterium kolejnej operacji jest ponowne ustawienie maszyny, tj. kompletność procesu przetwarzania. Konieczność podziału procesu technologicznego na operacje wynika głównie z dwóch czynników. Obróbka przedmiotu ze wszystkich stron w jednym miejscu pracy jest zwykle niemożliwa. Ponadto konstruując proces technologiczny w oparciu o zasadę różnicowania, konieczne staje się oddzielenie wstępnej i końcowej obróbki mechanicznej przedmiotu obrabianego, ponieważ pomiędzy nimi należy przeprowadzić obróbkę cieplną. Z drugiej strony ze względów ekonomicznych niewłaściwe jest np. tworzenie specjalnej i drogiej maszyny, która pozwala na łączenie wielu metod obróbki na jednym stanowisku pracy. W produkcji wielkoseryjnej i masowej, przy składaniu dużej liczby identycznych wyrobów, podział procesu montażu na odrębne operacje i przypisanie każdej z nich do odrębnego stanowiska pracy determinuje wąską specjalizację pracowników w wykonywaniu operacji, co zapewnia wyższą produktywność pracy i pozwala na zatrudnienie stosunkowo nisko wykwalifikowanych pracowników.

O treści operacji decyduje wiele czynników, a przede wszystkim czynniki o charakterze organizacyjno-ekonomicznym. Zakres prac wchodzących w skład operacji może być dość szeroki. Operacja może polegać na obróbce tylko jednej powierzchni na osobnej maszynie. Na przykład frezowanie wpustu na frezarce pionowej. Produkcja skomplikowanej części karoserii na automatycznej linii składającej się z kilkudziesięciu maszyn i posiadającej jednolity system sterowania, to także operacja. Operacja technologiczna jest głównym elementem planowania i rozliczania produkcji. Na podstawie operacji określa się pracochłonność procesu, niezbędny sprzęt, narzędzia, urządzenia i kwalifikacje pracowników. Dla każdej operacji sporządzana jest cała dokumentacja planistyczna, księgowa i technologiczna.

Operacje wchodzące w skład procesu technologicznego wykonywane są w określonej kolejności. Treść, skład i kolejność operacji wyznaczają strukturę procesu technologicznego. Sekwencja przejścia przedmiotu obrabianego, części lub zespołu montażowego przez warsztaty i obszary produkcyjne przedsiębiorstwa podczas procesu technologicznego produkcji lub naprawy nazywana jest trasą technologiczną. Struktura operacji polega na podziale jej na elementy składowe: instalację, pozycje i przejścia. Aby obrabiać przedmiot, należy go zainstalować i zabezpieczyć w uchwycie, na stole maszynowym lub innym sprzęcie. Podczas montażu to samo należy zrobić z częścią, do której należy przymocować inne części. Ustalona część operacji technologicznej, wykonywana przy stałym mocowaniu obrabianych detali lub zmontowanego zespołu montażowego. Za każdym razem, gdy przedmiot obrabiany jest ponownie wyjmowany, a następnie mocowany na maszynie lub gdy przedmiot obrabiany jest obracany pod dowolnym kątem w celu obróbki nowej powierzchni, następuje nowe ustawienie.

W zależności od cech konstrukcyjnych produktu i zakresu operacji, można ją wykonać z jednej lub kilku instalacji. W dokumentacji technologicznej instalacje są oznaczone literami A, B, C itp. Na przykład podczas obróbki wału na frezarce i centratorze frezowanie końców wału po obu stronach i ich wyrównywanie odbywa się sekwencyjnie w jednej instalacji przedmiotu obrabianego. Pełną obróbkę przedmiotu obrabianego wału na tokarce do gwintowania można przeprowadzić tylko z dwóch instalacji przedmiotu obrabianego w środkach, ponieważ po obróbce przedmiotu z jednej strony (montaż A) należy go odpiąć i zamontować w nowej pozycji (montaż B) do obróbki po drugiej stronie. Jeżeli przedmiot obrabiany jest obracany bez wyjmowania go z maszyny, należy wskazać kąt obrotu: 45°, 60° itd.

Zamontowany i zabezpieczony przedmiot obrabiany w razie potrzeby może zmienić swoje położenie na maszynie względem narzędzia lub części roboczych maszyny pod wpływem urządzeń ruchu liniowego lub urządzeń obrotowych, przyjmując nowe położenie. Pozycja to każde indywidualne stałe położenie zajmowane przez trwale zamocowany przedmiot obrabiany lub zmontowany zespół montażowy wraz z uchwytem względem narzędzia lub nieruchomego elementu wyposażenia podczas wykonywania określonej części operacji. Podczas obróbki przedmiotu, na przykład na tokarce rewolwerowej, pozycją będzie każde nowe położenie głowicy rewolwerowej.

Podczas obróbki na automatach i półautomatach wielowrzecionowych niezmiennie nieruchomy przedmiot zajmuje różne pozycje względem maszyny poprzez obrót stołu, co sekwencyjnie doprowadza przedmiot do różnych narzędzi. Przejście technologiczne to zakończona część operacji technologicznej, wykonywana przy użyciu tych samych urządzeń technologicznych, w stałych warunkach technologicznych i instalacyjnych. Przejście technologiczne charakteryzuje się zatem stałością użytego narzędzia, powierzchni powstałych w wyniku obróbki lub połączonych podczas montażu, a także stałością reżimu technologicznego. Przykładowo przejściami technologicznymi będzie uzyskanie otworu w przedmiocie obrabianym poprzez obróbkę wiertłem krętym, uzyskanie płaskiej powierzchni części poprzez frezowanie itp. Sekwencyjna obróbka tego samego otworu w obudowie skrzyni biegów za pomocą wytaczadła, pogłębiacza i rozwiertaka będzie składać się odpowiednio z trzech przejść technologicznych, ponieważ podczas obróbki każdym narzędziem powstaje nowa powierzchnia.

W operacji toczenia wykonywane są dwa przejścia technologiczne. Takie przejścia nazywane są prostymi lub elementarnymi. Zestaw przejść, gdy w pracę zaangażowanych jest jednocześnie kilka narzędzi, nazywa się przejściem łączonym. W tym przypadku wszystkie narzędzia pracują z tym samym posuwem i przy tej samej prędkości obrotowej przedmiotu obrabianego. W przypadku, gdy zmiana powierzchni obrabianych sukcesywnie jednym narzędziem następuje wraz ze zmianą trybów skrawania (prędkość przy obróbce na hydrokopiarkach lub prędkość i posuw na maszynach CNC) jednym skokiem roboczym narzędzia, następuje złożone przejście. Przejścia technologiczne mogą odbywać się sekwencyjnie lub równolegle-sekwencyjnie. Podczas obróbki detali na maszynach CNC jedno narzędzie (na przykład frez podcinający) może przetwarzać sekwencyjnie kilka powierzchni, gdy porusza się ono po trajektorii określonej przez program sterujący. W tym przypadku mówią, że określony zestaw powierzchni jest przetwarzany w wyniku wykonania przejścia narzędzia.

Przykładami przejść technologicznych w procesach montażowych są prace związane z łączeniem poszczególnych części maszyn: nadanie im wymaganego położenia względnego, sprawdzenie osiągniętego położenia i zamocowanie go za pomocą elementów złącznych. W takim przypadku montaż każdego elementu złącznego (na przykład śruby, śruby lub nakrętki) należy traktować jako osobne przejście technologiczne, a jednoczesne dokręcanie kilku nakrętek za pomocą klucza udarowego wielowrzecionowego jako połączenie przejść technologicznych. Operacja technologiczna, w zależności od organizacji procesu technologicznego, może być prowadzona na zasadzie koncentracji lub różnicowania przejść technologicznych. Przy koncentracji przejść struktura operacji uwzględnia maksymalną możliwą liczbę przejść technologicznych w danych warunkach. Taka organizacja operacji zmniejsza liczbę operacji w procesie technologicznym. W skrajnym przypadku proces technologiczny może składać się tylko z jednej operacji technologicznej, obejmującej wszystkie przejścia niezbędne do wytworzenia części. Różnicując przejścia dąży się do ograniczenia liczby przejść wchodzących w skład operacji technologicznej.

Granicą zróżnicowania jest taka konstrukcja procesu technologicznego, w której każda operacja obejmuje tylko jedno przejście technologiczne. Cechą charakterystyczną przejścia technologicznego w dowolnym procesie (z wyjątkiem sprzętu) jest możliwość jego wyodrębnienia na odrębnym stanowisku pracy, tj. izolowanie go jako niezależnej operacji. W przypadku operacji jednego przejścia koncepcja operacji może pokrywać się z koncepcją przejścia. Organizując proces przetwarzania zgodnie z zasadą zróżnicowania konstrukcji operacji (a nie przejścia), proces technologiczny dzieli się na operacje jedno- i dwuprzejściowe, podporządkowane czasowo cyklowi wydania. Jeśli operacje (na przykład frezowanie kół zębatych, frezowanie wielowypustów) trwają dłużej niż cykl wydechowy, instalowane są maszyny rezerwowe. W związku z tym granicą zróżnicowania jest skok zwolnienia. Zasada koncentracji operacji dzieli się na zasadę koncentracji równoległej i zasadę koncentracji sekwencyjnej. W obu przypadkach duża liczba przejść technologicznych jest skupiona w jednej operacji, ale są one rozdzielone pomiędzy stanowiskami w taki sposób, że czas przetwarzania każdej operacji jest w przybliżeniu równy lub krótszy od cyklu produkcyjnego.

Na podstawie najdłuższego czasu pracy na stanowiskach zostanie ustalona norma czasowa operacji. Zgodnie z zasadą koncentracji sekwencyjnej wszystkie przejścia wykonywane są sekwencyjnie, a czas przetwarzania wyznaczany jest jako suma czasu wszystkich przejść. Przejście technologiczne podczas obróbki skrawania może składać się z kilku ruchów roboczych. Przez skok roboczy rozumie się wykonaną część przejścia technologicznego, polegającą na pojedynczym ruchu narzędzia względem przedmiotu obrabianego, któremu towarzyszy zmiana kształtu, rozmiaru, jakości powierzchni lub właściwości przedmiotu obrabianego. Ilość skoków roboczych wykonywanych w jednym przejściu technologicznym dobierana jest w oparciu o zapewnienie optymalnych warunków obróbki, np. zmniejszenie głębokości cięcia przy usuwaniu znacznych warstw materiału. Przykładem suwu roboczego na tokarce jest usuwanie w sposób ciągły jednej warstwy wiórów za pomocą frezu, usuwanie jednej warstwy metalu na całej powierzchni na strugarce i wiercenie otworu na zadaną głębokość na wiertarce maszyna. Suwy robocze występują w przypadkach, gdy wielkość naddatku przekracza możliwą głębokość skrawania i należy go usunąć w kilku suwach roboczych. W przypadku powtarzania tej samej pracy, np. wiercenia kolejno czterech identycznych otworów, następuje jedno przejście technologiczne wykonywane w 4 suwach roboczych; jeśli te otwory zostaną wykonane jednocześnie, wówczas nastąpią 4 połączone ruchy robocze i jedno przejście technologiczne. Operacja obejmuje także elementy związane z realizacją ruchów pomocniczych i niezbędne do realizacji procesu technologicznego. Należą do nich przejścia i techniki pomocnicze. Przejście pomocnicze to zakończona część operacji technologicznej, na którą składają się działania ludzi i (lub) sprzętu, którym nie towarzyszy zmiana kształtu, wielkości lub właściwości powierzchni, ale są niezbędne do przeprowadzenia przejścia technologicznego.

Do przejść pomocniczych zalicza się np. mocowanie przedmiotu obrabianego na maszynie lub w uchwycie, wymianę narzędzia, przesuwanie narzędzia pomiędzy pozycjami itp. W przypadku procesów montażowych za przejścia pomocnicze można uznać przejścia do montażu części bazowej na stanowisku montażowym lub w uchwycie na przenośniku, ruchomych częściach przymocowanych do niego itp. Do wykonania operacji technologicznej potrzebne są także ruchy i techniki pomocnicze. Suw pomocniczy to zakończona część przejścia technologicznego, polegająca na pojedynczym ruchu narzędzia względem przedmiotu obrabianego, niezbędnym do przygotowania skoku roboczego. Technikę rozumie się jako kompletny zestaw działań roboczych stosowanych podczas wykonywania przejścia lub jego części i połączonych jednym celem. Przykładowo przejście pomocnicze „zamontuj przedmiot w uchwycie” składa się z następujących technik: wyjmij przedmiot z pojemnika, zainstaluj go w uchwycie, zabezpiecz. Przy badaniu kosztu czasu potrzebnego na wykonanie operacji brane są pod uwagę ruchy i techniki pomocnicze. Każdy proces technologiczny przebiega w czasie. Kalendarzowy przedział czasu od początku do końca każdej okresowo powtarzającej się operacji technologicznej, niezależnie od liczby jednocześnie wytwarzanych lub naprawianych wyrobów, nazywany jest cyklem operacji technologicznej.

Przygotowanie urządzeń technologicznych i urządzeń technologicznych do wykonania operacji technologicznej nazywa się dostosowaniem. Regulacje obejmują instalację osprzętu, zmianę prędkości lub posuwu, ustawienie zadanej temperatury itp. Dodatkowa regulacja sprzętu technologicznego i (lub) sprzętu podczas pracy w celu przywrócenia wartości parametrów osiągniętych podczas regulacji nazywa się subregulacją.

4. Rodzaje produkcji i ich charakterystyka

Produkcja inżynierii mechanicznej charakteryzuje się wielkością produkcji, programem wypuszczenia produktu i cyklem produkcyjnym. Wielkość produkcji to liczba wyrobów o określonych nazwach, standardowych rozmiarach i wzorach, wyprodukowanych lub naprawionych przez przedsiębiorstwo lub jego oddział w zaplanowanym okresie (miesiąc, kwartał, rok). Wielkość wydobycia w dużej mierze determinuje zasady konstruowania procesu technologicznego. Ustalony dla danego przedsiębiorstwa wykaz wytworzonych lub naprawionych wyrobów, wskazujący wielkość produkcji oraz terminy wykonania każdej sztuki w planowanym okresie, nazywany jest programem produkcyjnym.

Cykl wydawniczy to przedział czasu, w którym okresowo produkowane są produkty lub półfabrykaty o określonej nazwie, standardowym rozmiarze i projekcie. Cykl produkcyjny t, min/szt. określa się wzorem t = 60 Fd/N, gdzie Fd to rzeczywisty fundusz czasu w planowanym okresie (miesiąc, dzień, zmiana), h; N program produkcyjny na ten sam okres, szt. Rzeczywisty fundusz czasu pracy sprzętu różni się od nominalnego (kalendarzowego) funduszu czasu, ponieważ uwzględnia stratę czasu na naprawy sprzętu. Rzeczywista wydajność eksploatacyjna sprzętu, w zależności od stopnia skomplikowania oraz liczby weekendów i świąt przy 40-godzinnym tygodniu pracy i pracy na dwie zmiany w inżynierii mechanicznej, waha się od 3911 do 4029...4070 godzin. Fundusz czasu pracownika wynosi około 1820 godzin.

W zależności od możliwości produkcyjnych i możliwości sprzedaży produkty w przedsiębiorstwie produkowane są w różnych ilościach, od pojedynczych egzemplarzy po setki i tysiące sztuk. W takim przypadku serią wyrobów nazywane są wszystkie wyroby wykonane według dokumentacji projektowej i technologicznej bez jej zmiany. W zależności od szerokości asortymentu, regularności, stabilności i wielkości produkcji wyróżnia się trzy główne rodzaje produkcji: jednorazową, seryjną i masową. Każdy z tych typów ma swoje charakterystyczne cechy w organizacji pracy oraz strukturze procesów produkcyjnych i technologicznych. Typ produkcji to kategoria klasyfikacyjna produkcji, wyróżniona na podstawie szerokości asortymentu, regularności, stabilności i wielkości produkcji. W odróżnieniu od rodzaju produkcji, rodzaj produkcji wyróżnia się na podstawie metody zastosowanej do wytworzenia produktu. Przykładami rodzajów produkcji są odlewnictwo, spawanie, montaż mechaniczny itp. Jedną z głównych cech rodzaju produkcji jest współczynnik konsolidacji operacji Кз.о., który jest stosunkiem liczby wszystkich różnych operacji technologicznych ΣО , wykonanych lub do wykonania w ciągu miesiąca, do liczby stanowisk ΣР : Kz.o. = ΣО/ΣР Wraz z poszerzaniem asortymentu wytwarzanych wyrobów i zmniejszaniem się ich ilości wartość tego współczynnika wzrasta.

Pojedyncza produkcja charakteryzuje się niewielkim wolumenem produkcji identycznych produktów, których reprodukcja i naprawa z reguły nie są zapewnione. W tym przypadku proces technologiczny wytwarzania produktów albo w ogóle się nie powtarza, albo powtarza się w nieokreślonych odstępach czasu. W ramach jednego rodzaju produkcji powstają np. duże turbiny hydrauliczne, walcarki, urządzenia dla zakładów chemicznych i metalurgicznych, unikalne maszyny do cięcia metalu, prototypy maszyn w różnych gałęziach budowy maszyn, warsztatach i obszarach naprawczych itp.

Technologia produkcji jednostkowej charakteryzuje się zastosowaniem uniwersalnych urządzeń do obróbki skrawaniem, które zazwyczaj rozmieszczane są w warsztatach w sposób grupowy, tj. z podziałem na sekcje tokarki, frezarki, szlifierki itp. Obróbka odbywa się za pomocą standardowego narzędzia tnącego, a kontrola odbywa się za pomocą uniwersalnego narzędzia pomiarowego. Cechą charakterystyczną produkcji jednostkowej jest koncentracja różnych operacji na stanowiskach pracy. W takim przypadku jedna maszyna często wykonuje kompletną obróbkę detali o różnych konstrukcjach i z różnych materiałów. Ze względu na konieczność częstej rekonfiguracji i dostosowywania maszyny do wykonania nowej operacji, udział czasu głównego (technologicznego) w ogólnej strukturze standardowego czasu przetwarzania jest stosunkowo niewielki.

Charakterystyczne cechy produkcji jednostkowej determinują stosunkowo niską wydajność pracy i wysoki koszt wytwarzanych produktów. Produkcja seryjna charakteryzuje się wytwarzaniem lub naprawą wyrobów w partiach okresowo powtarzalnych. W produkcji masowej produkty o tej samej nazwie lub tego samego typu konstrukcji są wytwarzane zgodnie z rysunkami, które zostały przetestowane pod kątem wykonalności. Wyrobami produkcji seryjnej są maszyny ustalonego typu, produkowane w znacznych ilościach. Do wyrobów tych zaliczają się np. maszyny do cięcia metalu, silniki spalinowe, pompy, kompresory, urządzenia dla przemysłu spożywczego itp. Produkcja seryjna jest najbardziej powszechna w inżynierii mechanicznej ogólnej i średniej wielkości.

W produkcji seryjnej, obok urządzeń uniwersalnych, szeroko stosowane są urządzenia specjalne, maszyny automatyczne i półautomatyczne, maszyny CNC, specjalne narzędzia skrawające, specjalne przyrządy i urządzenia pomiarowe. W produkcji masowej przeciętne kwalifikacje pracowników są zwykle niższe niż w produkcji indywidualnej. W zależności od liczby wyrobów w partii lub serii oraz wartości współczynnika konsolidacji operacji wyróżnia się produkcję na małą, średnią i dużą skalę. Taki podział jest dość arbitralny dla różnych gałęzi inżynierii mechanicznej, ponieważ przy tej samej liczbie maszyn w szeregu, ale o różnych rozmiarach, złożoności i pracochłonności, produkcję można sklasyfikować jako różne typy. Umowną granicą między odmianami produkcji seryjnej według GOST 3.110874 jest wartość współczynnika konsolidacji operacji Kz.o.: dla produkcji na małą skalę 20< Кз.о.< 40, для среднесерийного 10 < Кз.о.< 20, а для крупносерийного 1 < Кз.о.< 10.

W produkcji na małą skalę, blisko jednej jednostki, sprzęt jest rozmieszczany głównie według rodzaju maszyny - sekcja tokarek, sekcja frezarek itp. Maszyny mogą być również lokalizowane wzdłuż procesu technologicznego, jeśli przetwarzanie odbywa się według grupowego procesu technologicznego. Stosowane są głównie uniwersalne środki wyposażenia technologicznego. Wielkość partii produkcyjnej wynosi zwykle kilka jednostek. W tym przypadku partię produkcyjną nazywa się zwykle przedmiotami pracy o tej samej nazwie i standardowej wielkości, wprowadzanymi do przetwarzania w określonym przedziale czasu, z tym samym czasem przygotowawczym i końcowym operacji. W produkcji średnioseryjnej, zwanej potocznie produkcją seryjną, wyposażenie jest rozmieszczane zgodnie z kolejnością etapów obróbki przedmiotu obrabianego. Każdemu urządzeniu przypisuje się zwykle kilka operacji technologicznych, co powoduje konieczność jego ponownej regulacji. Wielkość partii produkcyjnej waha się od kilkudziesięciu do kilkuset części.

W produkcji wielkoseryjnej i prawie wielkoseryjnej sprzęt jest zwykle układany w sekwencję procesową dla jednej lub większej liczby części, które wymagają tego samego procesu obróbki. Jeżeli program produkcji wyrobów nie jest wystarczająco duży, zaleca się obróbkę detali partiami, z operacjami sekwencyjnymi, tj. Po przetworzeniu wszystkich półfabrykatów partii w jednej operacji, partia ta jest przetwarzana w następnej operacji. Po zakończeniu obróbki na jednej maszynie detale transportowane są w całości lub w częściach do drugiej, natomiast jako pojazdy wykorzystywane są przenośniki rolkowe, przenośniki podwieszane lub roboty. Obróbka detali odbywa się na wstępnie skonfigurowanych maszynach, w ramach których możliwości technologiczne dopuszczają przystosowanie do innych operacji. W produkcji na dużą skalę z reguły stosuje się specjalne urządzenia i specjalne narzędzia skrawające. Sprawdziany graniczne (zszywki, zatyczki, pierścienie gwintowane i korki gwintowane) oraz szablony znajdują szerokie zastosowanie jako narzędzia pomiarowe, które pozwalają określić przydatność obrabianych części i podzielić je na grupy wielkościowe w zależności od wielkości strefy tolerancji.

Produkcja seryjna jest znacznie bardziej ekonomiczna niż produkcja jednostkowa, ponieważ sprzęt jest lepiej wykorzystywany, mniejsze naddatki, wyższe warunki skrawania, stanowiska pracy są wysoce wyspecjalizowane, cykl produkcyjny, zaległości międzyoperacyjne i produkcja w toku są znacznie zmniejszone, wyższy poziom automatyzacji produkcji , wydajność pracy wzrasta, gwałtownie zmniejsza pracochłonność i koszt produktów, upraszcza zarządzanie produkcją i organizację pracy. Przez zapas rozumie się w tym przypadku zapas produkcyjny półfabrykatów lub części składowych wyrobu zapewniający nieprzerwany przebieg procesu technologicznego. Ten rodzaj produkcji jest najbardziej powszechny w inżynierii ogólnej i średniej wielkości. Około 80% produktów inżynierii mechanicznej jest produkowanych masowo. Produkcja masowa charakteryzuje się dużym wolumenem wyrobów, które są wytwarzane lub naprawiane w sposób ciągły przez długi okres czasu, podczas którego na większości stanowisk pracy wykonywana jest jedna operacja robocza.

Części wykonywane są najczęściej z półfabrykatów, których produkcja odbywa się centralnie. Produkcja niestandardowych urządzeń i urządzeń technologicznych prowadzona jest w sposób scentralizowany. Warsztaty stanowiące samodzielną jednostkę strukturalną dostarczają je swoim odbiorcom. Produkcja masowa jest ekonomicznie możliwa przy wytwarzaniu dostatecznie dużej liczby wyrobów, gdy wszystkie koszty materiałów i pracy związane z przejściem na produkcję masową zwracają się wystarczająco szybko, a koszt produktu jest niższy niż przy produkcji masowej. Produkty produkcji masowej to produkty o wąskim asortymencie, typu ujednoliconego lub standardowego, produkowane w celu szerokiej dystrybucji do konsumentów. Do produktów tych zalicza się na przykład wiele marek samochodów, motocykli, maszyn do szycia, rowerów itp.

W produkcji masowej wykorzystuje się wysokowydajne urządzenia technologiczne: maszyny specjalne, specjalistyczne i modułowe, wielowrzecionowe maszyny automatyczne i półautomatyczne oraz linie automatyczne. Szeroko stosowane są wieloostrzowe i ułożone w stosy specjalne narzędzia skrawające, skrajne przyrządy pomiarowe, szybkie urządzenia i przyrządy sterujące. Produkcja masowa charakteryzuje się także stałym wolumenem produkcji, co przy znaczącym programie produkcyjnym zapewnia możliwość przypisania operacji do konkretnego sprzętu. Jednocześnie produkcja wyrobów odbywa się według ostatecznej dokumentacji projektowej i technologicznej. Najbardziej zaawansowaną formą organizacji produkcji masowej jest produkcja przepływowa, charakteryzująca się ułożeniem urządzeń technologicznych w kolejności operacji procesu technologicznego i pewnym cyklu wydawania produktu. Przepływowa forma organizacji procesu technologicznego wymaga tej samej lub wielokrotnej produktywności we wszystkich operacjach. Dzięki temu możliwa jest obróbka detali lub montaż zespołów bez zaległości w ściśle określonych odstępach czasu, równych cyklowi wydania. Doprowadzenie czasu trwania operacji do określonego stanu nazywa się synchronizacją, która w niektórych przypadkach wiąże się z użyciem dodatkowego (zduplikowanego) sprzętu. Dla produkcji masowej współczynnik konsolidacji działalności Kz.o. = 1.

Głównym elementem produkcji ciągłej jest linia produkcyjna, na której zlokalizowane są stanowiska pracy. Aby przenieść przedmiot pracy z jednego miejsca pracy na drugie, stosuje się specjalne pojazdy. Na linii produkcyjnej, która jest główną formą organizacji pracy w produkcji ciągłej, na każdym stanowisku pracy wykonywana jest jedna operacja technologiczna, a urządzenia ustawiane są wzdłuż procesu technologicznego (wzdłuż ciągu). Jeżeli czas trwania operacji na wszystkich stanowiskach pracy jest taki sam, wówczas praca na linii odbywa się przy ciągłym przenoszeniu przedmiotu produkcyjnego z jednego stanowiska na drugie (przepływ ciągły). Zwykle nie jest możliwe osiągnięcie równego czasu pracy na akord we wszystkich operacjach. Powoduje to technologicznie nieuniknioną różnicę w obciążeniu sprzętu na stanowiskach pracy na linii produkcyjnej. Przy znacznych wolumenach wyjściowych podczas procesu synchronizacji najczęściej pojawia się potrzeba skrócenia czasu trwania operacji. Osiąga się to poprzez różnicowanie i łączenie czasowe przejść wchodzących w skład operacji technologicznych. W produkcji masowej i wielkoseryjnej, jeśli zajdzie taka potrzeba, każde z przejść technologicznych można rozdzielić na odrębną operację, jeśli spełniony zostanie warunek synchronizacji. W czasie równym cyklowi produkcyjnemu z linii produkcyjnej opuszcza jednostkę produktu.

Wydajność pracy odpowiadająca dedykowanemu zakładowi produkcyjnemu (linia, sekcja, warsztat) jest zdeterminowana rytmem produkcji. Rytm produkcji to liczba wyrobów lub wykrojów o określonych nazwach, standardowych rozmiarach i wzorach, wyprodukowanych w jednostce czasu. Zapewnienie zadanego rytmu produkcji jest najważniejszym zadaniem przy opracowywaniu procesu technologicznego do produkcji masowej i wielkoseryjnej. Przepływowa metoda pracy zapewnia znaczne (kilkudziesięciokrotne) skrócenie cyklu produkcyjnego, zaległości międzyoperacyjnych i produkcji w toku, możliwość wykorzystania sprzętu o wysokiej wydajności, zmniejszenie pracochłonności wytwarzania produktów oraz łatwość zarządzania produkcją. Dalsze doskonalenie produkcji przepływowej doprowadziło do powstania linii automatycznych, na których wszystkie operacje wykonywane są w ustalonym tempie na stanowiskach pracy wyposażonych w automatykę. Transport przedmiotu pracy na stanowiska odbywa się również automatycznie. Kalendarzowy przedział czasu od początku do końca procesu wytwarzania lub naprawy produktu nazywany jest cyklem produkcyjnym. Czas trwania cyklu produkcyjnego i rytm pracy przedsiębiorstwa w dużej mierze zależą od organizacji całego procesu produkcyjnego, przejrzystego zarządzania produkcją i personelem, terminowego zaopatrzenia przedsiębiorstwa w surowce, materiały eksploatacyjne, narzędzia, części zamienne, komponenty i inne środki produkcji. Terminowa sprzedaż wytworzonych wyrobów przemysłowych jest istotna dla rytmu i efektywności przedsiębiorstwa. Należy zauważyć, że w jednym przedsiębiorstwie, a nawet w jednym warsztacie można znaleźć kombinację różnych rodzajów produkcji.