Wynalazł nowe sposoby produkcji stali. Stal: produkcja stali, proces i metody. Technologia produkcji stali. Krajacze i noże

PNE. W całej Europie zaczęto już produkować kute żelazo. Wiele wspaniałych budowli greckich i rzymskich wzniesiono z kamienia przy użyciu żelaznych narzędzi w kształcie motyli pokrytych ołowiem. W 500 r. p.n.e. mi. Etruskowie zamieszkujący zachodnie wybrzeże Włoch produkowali rocznie ponad 4,5 tysiąca kilogramów żelaza. W kuźni wykuwano żelazo, a do podtrzymania ognia używano węgla drzewnego. Ogień podsycano za pomocą specjalnych miechów wykonanych ze skór zwierzęcych. Później rozebrano małe kamienne piece i rozpoczęto masowe wytapianie żelaza. Rudę dostarczano do pieców na żaglowcach. W związku z tym, że stosowana przez Etrusków metoda przerobu rudy była nieefektywna, jej zasoby szybko się wyczerpały. Ponadto produkcja węgla drzewnego znacznie zmniejszyła liczbę lasów w zachodnich Włoszech.

Pierwsza stal została stworzona przez Celtów około 200 roku naszej ery. mi. Pocięli kute żelazo na cienkie paski i umieścili je w pojemniku z spalonymi kośćmi i węglem drzewnym, po czym całość ogrzewali w piecu przez 10-12 godzin na bardzo dużym ogniu. W rezultacie powierzchnia metalu została wzbogacona węglem. Następnie zespawali te paski ze sobą poprzez kucie i w ten sposób stworzyli noże. Noże te stały się poprzednikami ostrzy, które błędnie nazywamy damasceńskim. Celtycki proces wytwarzania stali w roku 1050 został skopiowany przez Wikingów i Niemców. Od tego czasu w tych krajach produkowane są stalowe ostrza, których metoda wytwarzania była ściśle tajna. Stal damasceńską produkowano w Pakistanie i wysyłano w postaci stali damasceńskiej do Syrii, gdzie wytwarzano słynne ostrza damasceńskie. Proces produkcji stali damasceńskiej jest bardzo skomplikowany, gdyż trzeba było ją podgrzać do bardzo wysokiej temperatury, a jej przekroczenie groziło pękaniem materiału.

Z biegiem czasu temperatura topnienia żelaza w piecach stawała się coraz wyższa, dlatego powstałe żelazo zawierało 3-4% węgla. Był kruchy i nadawał się jedynie do odlewania. Nie można było z niego wykonać noży i części do transportu. Ponadto do tego czasu wycięto ogromną część lasów w Europie na cele budowlane i produkcję węgla drzewnego. Następnie król Anglii wydał dekret zakazujący wycinania lasów, a producenci stali musieli znaleźć sposób na przetworzenie węgla na koks. W Anglii opracowali metodę cynowania stali poprzez zmieszanie stopionego żelaza z krzemianem żelaza i tlenkiem żelaza. Krzemian żelaza jest jednym ze składników kutego żelaza.

Piece węglowe nazywano piecami. Jeden pracownik musiał mieszać powstałą mieszaninę, w wyniku czego powstał dwutlenek węgla, więc temperatura topnienia żelaza wzrosła i rozpoczął się proces cynowania. Wewnątrz umieszczono duże kawałki o wadze od 90 kg do 130 kg. Inny pracownik za pomocą dużych szczypiec wziął te kawałki i umieścił je pod prasą, aby wycisnąć z nich krzemian żelaza. Po sprasowaniu elementy umieszczano w walcarce, gdzie formowano je w paski żeliwa. Paski te pocięto na krótkie kawałki i połączono ze sobą, po czym umieszczono je we wgłębieniu wypełnionym węglem i podgrzano do temperatury zgrzewania. Następnie paski żelaza czerwonego ponownie wysłano do walcarki i otrzymano sortowane żelazo. Metodę tę stosowano nie tylko w Europie, ale i we wschodnich Stanach Zjednoczonych.

Aby wytworzyć stal, cienkie wyroby walcowane umieszczano we wnęce wypełnionej węglem uzyskanym ze spalania kości i ogrzewano w wysokich temperaturach przez kilka dni. Węgiel został wchłonięty przez żelazo, w wyniku czego powstała musująca stal. Stal cementową lub tomlenkę nazywano musującą. Koncepcja ta pojawiła się dzięki wygląd paski pobrane z kopalni węgla pokryte bąbelkami. Następnie taśmy składano i kuto, a następnie składano i ponownie kuto, w ten sposób otrzymywano stal Wysoka jakość.

Anglia potrzebowała wysokiej jakości stali, aby stworzyć flotę, która mogłaby przepłynąć ocean. Pewien przedsiębiorczy Anglik zauważył, że dmuchacze szkła mogą osiągać w swoich piecach bardzo wysokie temperatury. Wziął paski pęcherzykowej stali i umieścił je w ceramicznym tyglu, a następnie umieścił pojemnik w piecu do dmuchania szkła. W rezultacie stal się stopiła, krzemian żelaza odparował, ale węgiel pozostał, w wyniku czego otrzymano stal o bardzo wysokiej jakości. W tamtym czasie proces ten obserwowało wiele osób i nie mógł utrzymać tego w tajemnicy. Metodą tą uzyskano staliwo, z którego w Stanach Zjednoczonych wykonano dużą liczbę starych narzędzi, oznaczonych jako „laliwo”. Wiele osób błędnie uważa je za obsadzone, jak sama nazwa wskazuje.

Produkcja stali nabrała nowego impetu wraz z wynalezieniem procesu produkcji stali Bessemera. Stal ta została wykorzystana do budowy dużych projektów, takich jak tama Grand Coulee, ponieważ nie jest podatna na korozję. Na początku XX wieku rozpoczęto produkcję różnych stopów. Następnie w gazowych piecach martenowskich do żelaza zaczęto dodawać mangan, chrom, nikiel i inne pierwiastki. Podczas II wojny światowej, kiedy wzrosło zapotrzebowanie na metal, produkcja stopów zyskała nowy, potężny impuls. Od tego czasu poczyniono ogromne postępy w produkcji i udoskonalaniu różnych stali.

Stal ma wyższe właściwości fizyko-mechaniczne w porównaniu do żeliwa: można ją kuć, walcować, ma dużą wytrzymałość i znaczną ciągliwość, dobrze poddaje się obróbce skrawaniem. W stanie stopionym stal ma wystarczającą płynność, aby można było wytwarzać odlewy.

Stal miękka o zawartości węgla poniżej 0,25% ma wysoką ciągliwość, dobrą spawalność, jest łatwa do kucia i walcowania w stanie gorącym i zimnym. Dlatego taka stal jest głównym materiałem dla nowoczesnej budowy maszyn, transportu i innych sektorów gospodarki narodowej.

W starożytności stal miękką (żelazo techniczne) otrzymywano bezpośrednio z rud w stanie ciasta. Później nauczyli się wytwarzać stal z żeliwa w kuźni ceglanej, także w stanie przypominającym ciasto. W roku 1740 w Anglii zaczęto stosować znaną od dawna na Wschodzie metodę wytwarzania ciekłej stali w tyglach. Od 1784 roku zaczęto stosować kałużę - wytwarzając stal w stanie przypominającym ciasto z żeliwa poprzez utlenianie jej zanieczyszczeń na palenisku ognistego pieca. Wszystkie te metody nie były zbyt produktywne i wymagały dużych ilości paliwa i pracy.

Szybki rozwój przemysłu i transportu kolejowego w drugiej połowie XIX wieku. wymagało ogromnych ilości stali, a stare metody jej wytwarzania nie były w stanie zaspokoić tego zapotrzebowania. Stworzono nowe, bardziej produktywne metody topienia stali. W 1856 r. pojawiła się metoda Bessemera (nazwana na cześć jej wynalazcy G. Bessemera), a w 1878 r. metoda Thomasa (zaproponowana przez S. Thomasa) wytwarzania staliwa z ciekłego żeliwa w konwertorach. W 1857 r. wybitny rosyjski metalurg P. M. Obuchow otrzymał przywilej stosowania wymyślonej przez siebie metody produkcji stali armatniej poprzez stapianie żeliwa ze stalą miękką. Stal pistoletowa P. M. Obuchowa przewyższała jakością najlepsze stale zagraniczne. Od 1864 r. stosowano marsjanową metodę wytwarzania stali w piecach ogniowych (nazwaną na cześć jej wynalazcy P. Martina), a od 1899 r. metodę wytwarzania stali w piecach elektrycznych, opartą na wykorzystaniu zjawiska prądu elektrycznego. łuk, odkryty w 1802 roku przez Acada. V.V. Pietrow.

Zadaniem przeróbki żeliwa na stal jest usunięcie nadmiaru węgiel, krzem, mangan i inne zanieczyszczenia. Szczególnie ważne jest usunięcie szkodliwych zanieczyszczeń siarka i fosfor. Węgiel w żeliwie łączy się z tlenem, tworząc gaz (tlenek węgla CO), który odparowuje. Inne zanieczyszczenia przekształcają się w tlenki i inne związki, które są nierozpuszczalne lub słabo rozpuszczalne w metalu; Związki te wraz z topnikami tworzą żużel na powierzchni metalu. Podczas spalania mangan i krzem tworzą nierozpuszczalne w metalach tlenki MnO i SiO 2 . Podczas spalania fosforu powstaje jego tlenek P 2 O 5, który jest dobrze rozpuszczalny w metalu. Aby usunąć fosfor z metalu, żużel miesza się z nadmiarem wapna (składającego się głównie z CaO), które wiąże P2O5 w mocny związek (CaO)4 P2O5, nierozpuszczalny w metalu.

Siarka jest rozpuszczana w żeliwie jako część związku FeS; usuwa się go z metalu za pomocą manganu lub wapna, które tworzą z nim albo słabo rozpuszczalny w metalu związek MnS, albo nierozpuszczalny związek CaS.

Obecnie w hutnictwie kraju stosowane są następujące metody produkcji stali: konwertorowa, martenowska i wytapianie elektryczne.

Wytapianie elektryczne stosowane jest głównie do produkcji stali wysokiej jakości i do ostatnie lata szybko się rozwija.

Postęp techniczny w hutnictwie charakteryzuje się intensywnym zwiększaniem wydajności jednostek topiących, powszechnym stosowaniem procesu konwertorowego i ciągłego odlewania stali oraz wzrostem jakości metalu.

Kiedy mówią „stalowy charakter”, mają na myśli stanowczość i determinację, niezawodność i męskość. Stop żelaza i węgla jest dziś symbolem najlepszych cech, które przypisuje się nie tylko rzeczom, ale także ludziom. Istnieją dwa typy:

- stopowe;

- węgiel

Przyjęto również klasyfikację opartą na jakości. Istnieją stopy zwykłe i wysokiej jakości, a także stopy wysokiej jakości i najlepsze stopy wysokiej jakości.

Co jest wykonane z najmocniejszego materiału

Oryginalną stal po raz pierwszy wyprodukowali Celtowie. Stało się to około 200 roku p.n.e. Ówczesna technologia produkcji była następująca: kute żelazo pocięto na cienkie paski, które umieszczono w pojemniku, w którym znajdowały się już spalone kości i węgiel. Pojemnik wraz z całą zawartością podgrzano i pozostawiono w piekarniku, w którym utrzymywano wysoką temperaturę, przez około 10-12 godzin. W wyniku tego długiego i pracochłonnego procesu powierzchnia metalu została wzbogacona węglem.

Pierwszymi narzędziami wykonanymi ze stali były noże. Arkusze łączono ze sobą i obrabiano w celu uzyskania określonego kształtu. Przez bardzo długi czas przepis na wykonanie trwałego stopu był utrzymywany w tajemnicy i przekazywany z ust do ust jedynie wtajemniczonym. Od tego czasu stal przeszła długą drogę udoskonalenia. Wyroby stalowe można znaleźć w każdym domu.

Wielkim przełomem było wynalezienie stali nierdzewnej w XX wieku. Produkt ten znalazł zastosowanie w wielu dziedzinach przemysłu i życia codziennego. Łatwiej powiedzieć, gdzie się go nie używa. Najpopularniejszymi i popularnymi rodzajami wyrobów stalowych są:

- walcowany metal;

- dekoracje;

- narzędzia;

- dania;

- części do obrabiarek i pojazdów itp.

Wysokie zapotrzebowanie na materiał wynika z jego niesamowitych właściwości. Obejmuje to wytrzymałość, odporność na korozję, przewodność cieplną, przewodność elektryczną itp. Różne rodzaje stopy mogą charakteryzować się różnymi właściwościami.

Gdzie kupić wysokiej jakości produkty stalowe

Jak wspomniano powyżej, istnieją różne klasyfikacje stopu, jedna z nich opiera się na jego jakości. Musi odpowiadać celowi tego, co jest produkowane. Szeroki asortyment wyrobów hutniczych oferuje portal biznesowy All.biz. Zasób zawiera części zamienne, narzędzia, wypożyczalnie i wiele więcej. Tutaj http://www.kz.all.biz/ jest wszystko, co jest produkowane w kraju i za granicą. Wyszukiwarka jest skonfigurowana tak, abyś mógł znaleźć wszystko, czego potrzebujesz. Szczególnie atrakcyjne są ceny.

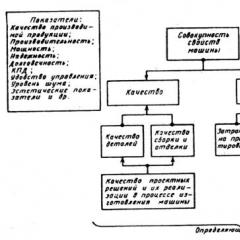

Trwałość i niezawodność mechanizmów zależy od materiału, z którego zostały wykonane, czyli od ogółu wszystkich jego właściwości i cech, które decydują Charakterystyka wydajności. Obecnie większość komponentów i części maszyn jest wykonana z różnych gatunków stali. Przyjrzyjmy się temu materiałowi bardziej szczegółowo.

Co to jest stal

Stal jest stopem dwóch pierwiastki chemiczne: żelazo (Fe) i węgiel (C), przy czym zawartość tego ostatniego nie powinna przekraczać 2%. Jeśli jest więcej węgla, stop ten należy do żeliwa.

Ale stal to nie tylko chemicznie czysty związek dwóch pierwiastków, zawiera zarówno szkodliwe zanieczyszczenia, takie jak siarka i fosfor, jak i specjalne dodatki, które nadają materiałowi pożądane właściwości - zwiększają wytrzymałość, poprawiają urabialność, plastyczność itp.

Jeśli stop zawiera mniej niż 0,025% węgla i zawiera niewielką ilość zanieczyszczeń, wówczas uważa się go za żelazo techniczne. Materiał ten różni się od stali pod każdym względem, ma wysokie właściwości magnetyczne i jest stosowany do produkcji elementów elektrycznych. Czyste żelazo nie występuje w przyrodzie, bardzo trudno je uzyskać nawet w warunkach laboratoryjnych.

Pomimo tego, że węgiel występuje w bardzo niewielkim procencie, ma on znaczący wpływ na właściwości mechaniczne i techniczne materiału. Wzrost tej substancji prowadzi do wzrostu twardości, wzrostu wytrzymałości, ale jednocześnie gwałtownie maleje plastyczność. W rezultacie zmieniają się właściwości technologiczne: wraz ze wzrostem węgla zmniejszają się właściwości odlewnicze i pogarsza się skrawalność. Jednocześnie stale niskowęglowe są również trudne w obróbce.

Zdobywanie stali. Metalurgia

Stal jest najpopularniejszym stopem na świecie. Produkowany jest na skalę przemysłową z żeliwa, z którego pod wpływem wysokich temperatur wypalany jest nadmiar węgla i innych zanieczyszczeń. Stale produkuje się głównie na dwa sposoby: topiąc w piecach martenowskich i topiąc w piecach elektrycznych. Materiał wykonany w piecu elektrycznym nazywany jest stalą elektryczną. Okazuje się, że jest czystszy w składzie. Ponadto istnieje wiele specjalnych procesów wytwarzania stopów o specjalnych właściwościach, takich jak topienie łukiem próżniowym lub topienie wiązką elektronów.

Możesz dowiedzieć się więcej o stalach i innych stopach, studiując naukę metalurgii. Jest uważana za jedną z gałęzi fizyki i obejmuje nie tylko informacje o gatunkach stali i ich składzie, ale zawiera także informacje o strukturze i właściwościach materiałów na poziomie atomowym i strukturalnym.

Studenci uczelni specjalistycznych realizują specjalny kurs „Stale Przemysłowe”, na którym szczegółowo badają stopy specjalnego przeznaczenia: konstrukcyjne, udoskonalane, cementowane, na narzędzia skrawające i pomiarowe, magnetyczne, sprężynowo-sprężynowe, żaroodporne, stale na konstrukcje w niskich temperaturach klimaty itp.

Klasyfikacja stali według jakości

Wszystkie stale dzielą się według jakości na:

Stal zwykłej jakości;

Wysoka jakość;

Wysokiej jakości stal;

Wysoka jakość.

Jakość stali zależy bezpośrednio od procentu szkodliwych zanieczyszczeń (składu) i zgodności z deklarowanymi właściwościami mechanicznymi i technologicznymi. Wszystkie typy są stosowane w przemyśle, ale w różnych kierunkach: stal zwykłej jakości - na części niekrytyczne, stal o podwyższonej jakości i wysokiej jakości - w konstrukcjach, dla których narzucane są specjalne wymagania.

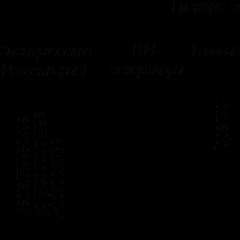

Stal według GOST: klasyfikacja

Stal. Właściwości: tabele dla najpopularniejszych marek z podstawowymi właściwościami mechanicznymi i technologicznymi

gatunek stali | Właściwości mechaniczne | Właściwości technologiczne |

||||

Skrawalność | Spawalność | Plastyczność podczas obróbki na zimno |

||||

walcowane na gorąco | ||||||

N - niski;

U - zadowalający;

B - wysoki;

σт - fizyczna granica plastyczności, MPa;

σв - wytrzymałość na rozciąganie, MPa;

δ - wydłużenie względne, %.

Stal to stop żelaza z węglem zawierający około 1,5% węgla, a wraz ze wzrostem jego zawartości znacznie wzrasta kruchość i twardość stali. Główny materiał źródłowy dot produkcja stali- złom stalowy i surówka.

Przede wszystkim żelazo utlenia się w wyniku oddziaływania tlenu i żeliwa w piecach do wytapiania stali. Razem z żelazem utleniają się fosfor, krzem, węgiel i mangan. Tlenek żelaza powstający w wysokich temperaturach oddaje tlen zawarty w żeliwie bardziej aktywnym zanieczyszczeniom, jednocześnie je utleniając.

Produkcja stali odbywa się w trzech etapach.

Pierwszym etapem produkcji stali jest przetapianie skały

Wsad topi się, a kąpiel z ciekłym metalem jest podgrzewana. Temperatura metalu jest niska, żelazo ulega silnemu utlenieniu, powstaje tlenek żelaza i utleniają się zanieczyszczenia: mangan, krzem i fosfor.Najważniejsze zadanie tego etapu produkcja stali- To jest usuwanie fosforu. W tym celu należy przeprowadzić wytapianie w głównym piecu, w którym żużel będzie zawierał tlenek wapnia (CaO). Bezwodnik fosforu - P2O5 utworzy słaby związek (FeO)3 x P2O5 z tlenkiem żelaza. Tlenek wapnia jest mocniejszą zasadą niż tlenek żelaza i w niezbyt wysokich temperaturach wiąże P2O5 i zamienia go w żużel.

Do usunięcia fosforu potrzebna jest niezbyt wysoka temperatura, kąpiele żużlowo-metalowe oraz wystarczająca zawartość FeO w żużlu. Aby zwiększyć zawartość FeO w żużlu i przyspieszyć utlenianie zanieczyszczeń, do pieca dodaje się kamień i rudę żelaza, tworząc żużel żelazny. Stopniowo, w miarę usuwania fosforu z metalu do żużla, zawartość fosforu w żużlu wzrasta. Trzeba więc usunąć ten żużel z powierzchni metalu, a następnie zastąpić go nowym ze świeżymi dodatkami tlenku wapnia.

Drugim etapem produkcji stali jest gotowanie

Metalowa kąpiel wrze. Rozpoczyna się stopniowo w miarę nagrzewania się do wysokich temperatur. Wraz ze wzrostem temperatury reakcja utleniania węgla zachodzi intensywniej, postępując wraz z absorpcją ciepła:W celu utlenienia węgla wprowadza się go do metalu. mała ilość kamień, rudę lub wstrzyknąć tlen. Kiedy węgiel reaguje z tlenkiem żelaza, z ciekłego metalu uwalniają się pęcherzyki tlenku węgla i następuje „wrzenie w kąpieli”. Podczas „gotowania” zawartość węgla w metalu zostaje zmniejszona do wymaganej ilości, temperatura wyrównuje się w całej objętości kąpieli, a wtrącenia niemetaliczne przylegające do pływających pęcherzyków CO i wnikające do pęcherzyków CO gazy lekko usunięte. Wszystko to prowadzi do wzrostu jakości metalu. Oznacza to, że jest to etap główny w procesie produkcji stali.

Stworzono warunki do usuwania siarki. W stali siarka występuje w postaci siarczku - FeS, rozpuszczonego w głównym żużlu. Im będzie wyższy reżim temperaturowy, tym więcej siarczku żelaza rozpuści się w żużlu i będzie oddziaływać z tlenkiem wapnia CaO:

Powstały związek, CaS, rozpuszcza się w żużlu, ale nie rozpuszcza się w żelazie, w związku z czym siarka jest uwalniana do żużla.

Trzeci etap produkcji - odtlenianie stali

Następuje redukcja tlenku żelaza rozpuszczonego w ciekłym metalu. Zwiększenie zawartości tlenu w metalu podczas topienia jest konieczne do utlenienia zanieczyszczeń, ale w gotowej stali tlen jest szkodliwym zanieczyszczeniem, ponieważ zmniejsza właściwości mechaniczne stali.Odtlenianie stali przeprowadza się dwiema metodami: dyfuzyjną i wytrącającą.

Odtlenianie dyfuzyjne następuje w wyniku odtlenienia żużla. W postaci rozdrobnionej żelazokrzem, żelazomangan i aluminium są przenoszone na powierzchnię żużla. Odtleniacze te przywracają tlenek żelaza i jednocześnie zmniejszają jego zawartość w żużlu. Oznacza to, że do tego żużla trafia tlenek żelaza rozpuszczony w stali. Powstające podczas tego procesu tlenki pozostają w żużlu, a żelazo już w postaci zredukowanej przechodzi do stali, a zawartość wtrąceń niemetalicznych w niej maleje, a jej jakość wzrasta.

Odtlenianie wydzieleniowe następuje na skutek wprowadzenia do ciekłej stali rozpuszczalnych odtleniaczy (żelazokrzemu, żelazomanganu, aluminium), które zawierają pierwiastki o większym powinowactwie do tlenu w porównaniu z żelazem. Ostatecznie po odtlenianiu żelazo ulega redukcji i powstają tlenki: SiO2, MnO, Al2O5, które mają mniejszą gęstość w porównaniu do stali i są odprowadzane do żużla.

W zależności od stopnia odtleniania można wytapiać następujące rodzaje stali: - wrząca - niecałkowicie odtleniona w piecu. Odtlenianie takiej stali trwa w formie podczas krzepnięcia wlewka, na skutek oddziaływania węgla i tlenku żelaza: FeO + C = Fe + CO.

Powstały tlenek węgla jest usuwany ze stali, zapewniając usunięcie ze stali wodoru i azotu, usuwane są gazy w postaci pęcherzyków, powodując jej wrzenie. Stal wrząca nie zawiera wtrąceń niemetalicznych i dlatego ma wysoki stopień plastyczności.

- spokojny - uzyskany po całkowitym odtlenianiu w kadzi i w piecu.

- półcichy - charakteryzuje się pośrednim odtlenianiem pomiędzy stalami wrzącymi i spokojnymi. Częściowo ulega odtlenieniu w kadzi i piecu, a częściowo w formie, w wyniku oddziaływania zawartego w stali tlenku węgla i żelaza.

Urządzenia do produkcji i wytapiania stali

Dla produkcja stali Huty muszą posiadać specjalny sprzęt:Konwertery tlenu

- gospodarka argonem;

- części konwertera (naczynia i pierścienie nośne konwertera);

- filtracja pyłu;

- zasysanie gazu konwertorowego;

Piece elektryczne

- (produkcja urządzeń peryferyjnych);

- (produkcja nośników energii, części stalowych do pieców, chłodzenie elektrod);

- wanny załadowcze;

- dział złomu;

- przetwornice częstotliwości do nagrzewania indukcyjnego;

Metalurgia wtórna

- odsiarczanie stali;

- homogenizacja stali;

- przetapianie elektrożużlowe;

- tworzenie próżni;

Technologia łyżek

- sprzęt typu LF;

- sprzęt typu SL;

Uprawa łyżkowa

- pokrywki kadzi odlewniczych i zalewowych;

- kadzie odlewnicze i odlewnicze;

- zasuwy;

Urządzenia do ciągłego odlewania

- odlewnicza rama obrotowa do obsługi kadzi i kadzi;

- segmenty sprzętu do odlewania ciągłego;

- samochody kadziowe;

- tace i naczynia awaryjne;

- wiadra pośrednie i stojaki składane;

- mechanizm wtyczki;

- mobilne mieszalniki żeliwne;

- sprzęt chłodzący;

- obszary wylotowe odlewania ciągłego;

- metalurgiczne pojazdy szynowe.

Opinia publiczna często dowiaduje się o nowinkach technologicznych z mediów, jednak doniesienia takie zazwyczaj nie opierają się na źródłach dyplomatycznych. 31 stycznia 1915 roku zasada ta została złamana. The New York Times opublikował krótki artykuł zatytułowany A Non-Rusting Steel. Doniesienia prasowe podały, że wystartowała firma z brytyjskiego miasta Sheffield nowy rodzaj stal, „która nie koroduje, nie matowieje ani nie plami”. Producent twierdził, że doskonale nadaje się do wyrobu sztućców, gdyż wykonane z niego produkty są łatwe w czyszczeniu i nie tracą połysku w kontakcie nawet z najbardziej kwaśnymi potrawami. Jako źródło informacji podano amerykańskiego konsula w Sheffield Johna Savage'a. W ten sposób bez większego zamieszania i ze znacznym opóźnieniem świat dowiedział się o wynalezieniu stali nierdzewnej.

Stale nierdzewne różnią się właściwościami, składem i przeznaczeniem, ale ogólnie można je podzielić na kilka głównych grup ze względu na strukturę krystaliczną: ferrytyczne, austenityczne, martenzytyczne i dwufazowe (ferrytyczno-austenityczne). Ferrytyczne stale nierdzewne to stale chromowe (10-30% chromu) i niskowęglowe (poniżej 0,1%). Są dość mocne, plastyczne, stosunkowo łatwe w obróbce, a przy tym tanie, ale mało podatne na obróbkę obróbka cieplna(hartowanie). Martenzytyczne stale nierdzewne to stale chromowe (10-17% chromu) zawierające do 1% węgla. Dobrze poddają się obróbce cieplnej (hartowaniu i odpuszczaniu), co nadaje wyrobom wykonanym z tych stali dużą twardość (wykonuje się z nich noże, łożyska, narzędzia skrawające). Stale martenzytyczne są trudniejsze w obróbce i ze względu na niższą zawartość chromu są mniej odporne na korozję niż stale ferrytyczne. Stale nierdzewne austenityczne - chromowo-niklowe. Zawierają 16-26% chromu i 6-12% niklu, a także węgiel i molibden. Są one lepsze od stali ferrytycznych i martenzytycznych pod względem odporności na korozję i są niemagnetyczne. Wysoką wytrzymałość uzyskuje się poprzez obróbkę na zimno (hartowanie), podczas obróbki cieplnej (hartowanie) ich twardość maleje. Stale dwufazowe łączą się różne właściwości stale ferrytyczne i austenityczne.

Przodkowie stali nierdzewnej

W rzeczywistości taką stal produkowano w Europie i USA jeszcze przed metalurgami z Sheffield. Zwykłą stal, stop żelaza i węgla, łatwo pokrywa się warstwą tlenku żelaza - to znaczy rdzewieje. Nawiasem mówiąc, ta właśnie okoliczność była jedną z przyczyn genialnego sukcesu komercyjnego amerykańskiego przedsiębiorcy króla Kempa Gillette'a, który wynalazł maszynkę do golenia. W 1903 jego firma sprzedała tylko 51 ostrzy, w 1904 - prawie 91 000, a do 1915 łączna sprzedaż przekroczyła 70 milionów. Ostrza Gillette, które były wykonane ze stali niestopowej z konwerterów Bessemer, szybko rdzewiały i matowiły, dlatego wymagały częstej wymiany. Ciekawe, że przepis na walkę z tą chorobą głównego metalu ówczesnego przemysłu został znaleziony dawno temu. W 1821 roku francuski geolog i inżynier górnictwa Pierre Berthier zauważył, że stopy żelaza z chromem mają dobrą odporność na kwasy i zaproponował wytwarzanie z nich noży kuchennych i stołowych, widelców i łyżek. Jednak pomysł ten pozostawał marzeniem przez długi czas, ponieważ pierwsze stopy żelaza i chromu były bardzo kruche. Dopiero na początku XX wieku wynaleziono receptury stopów żelaza, które mogły pretendować do miana stali nierdzewnej. Wśród ich autorów był jeden z pionierów amerykańskiego przemysłu samochodowego, Elwood Haynes, który zamierzał wykorzystać swój stop do wyrobu narzędzi do skrawania metalu. W 1912 roku złożył wniosek o odpowiedni patent, który został przyznany dopiero siedem lat później po długich sporach z Urzędem Patentowym USA.

Ostrza do maszyn Gillette zostały wykonane z twardej stali węglowej. Nie były zbyt trwałe, ponieważ łatwo rdzewiały pod wpływem ciągłego wystawienia na działanie wilgoci.

Ostrza do maszyn Gillette zostały wykonane z twardej stali węglowej. Nie były zbyt trwałe, ponieważ łatwo rdzewiały pod wpływem ciągłego wystawienia na działanie wilgoci.

Szansa na znalezienie

Ale oficjalnym rodzicem znanej stali nierdzewnej był człowiek, który wcale jej nie szukał, a stworzył ją dopiero dzięki szczęśliwemu zbiegowi okoliczności. Los ten przypadł w ręce angielskiego metalurga-samouka Harry'ego Brearleya, który w 1908 roku stał na czele małego laboratorium założonego przez dwie firmy stalowe z Sheffield. W 1913 roku prowadził badania nad stopami stali, które miały być wykorzystywane do produkcji luf karabinowych. Metalurgia naukowa była wówczas w powijakach, więc Brearley działał metodą prób i błędów, testując stopy z różnymi dodatkami pod kątem wytrzymałości i odporności na ciepło. Po prostu położył nieudane elementy w kącie, a one tam spokojnie zardzewiały. Kiedyś zauważył, że odlew wyjęty miesiąc temu z pieca elektrycznego wcale nie wyglądał na zardzewiały, a błyszczał jak nowy. Stop ten zawierał 85,3% żelaza, 0,2% krzemu, 0,44% manganu, 0,24% węgla i 12,8% chromu. To właśnie on stał się pierwszym na świecie egzemplarzem tej stali, o czym później poinformował „New York Times”. Wytopiono go w sierpniu 1913 roku.

A noże stołowe wyprodukowane przez firmę z Sheffield może nie były tak ostre, ale dobrze były odporne na korozję.

A noże stołowe wyprodukowane przez firmę z Sheffield może nie były tak ostre, ale dobrze były odporne na korozję.

Porażka i sukces

Brearley zainteresował się niezwykłym odlewem i wkrótce odkrył, że jest on dobrze odporny na kwas azotowy. Chociaż nowy stop nie odniósł sukcesu jako stal zbrojeniowa, Brearley zdał sobie sprawę, że materiał ten będzie miał wiele innych zastosowań. Sheffield od XVI wieku słynie z wyrobów metalowych, takich jak noże i sztućce, dlatego Brearley postanowił wypróbować do tego celu swój stop. Jednak dwóch lokalnych producentów, do których przesłał odlewy, było sceptycznych wobec jego propozycji. Odkryli, że produkcja i hartowanie noży wykonanych z nowej stali wymaga więcej pracy. Entuzjastycznie nie wyrażały się także firmy metalurgiczne, w tym ta, dla której pracował Brearley. Widać, że zarówno krajalnicy, jak i producenci metali obawiali się, że produkty ze stali nierdzewnej będą na tyle trwałe, że rynek szybko się nasyci i popyt na nie spadnie. Dlatego aż do lata 1914 roku wszelkie próby Brierleya mające na celu przekonanie przemysłowców o obietnicy nowego stopu nie doprowadziły do niczego wartościowego.

Ale potem miał szczęście. W środku lata los zetknął go ze szkolnym kolegą Ernestem Stewartem. Stewart, RF Firma Mosley & Co, która produkowała sztućce, początkowo nie wierzyła w realność istnienia stali, która nie podlega rdzy, ale w ramach eksperymentu zgodziła się zrobić z niej kilka noży do sera. Produkty okazały się doskonałe, ale Stuart uznał to przedsięwzięcie za porażkę, ponieważ jego narzędzia podczas wykonywania tych noży szybko się stępiły. Ale w końcu Stewart i Brearley w końcu znaleźli tryb ogrzewania, w którym stal mogła być przetwarzana i nie stawała się krucha po ochłodzeniu. We wrześniu Stewart wykonał małą partię noży kuchennych, które rozdał znajomym do przetestowania pod jednym warunkiem: poprosił o ich zwrot, jeśli na ostrzach noży pojawią się plamy lub rdza. Ale ani jeden nóż nigdy nie wrócił do jego warsztatu i wkrótce producenci z Sheffield rozpoznali nową stal.

Dość często można spotkać się ze stwierdzeniem, że żelazo meteorytowe nie rdzewieje. Właściwie to czysta woda mit. Meteoryty żelazowo-niklowe zawierają około 10% niklu, ale nie zawierają chromu i dlatego nie mają odporności na korozję. Można to sprawdzić odwiedzając sekcję mineralogiczną muzeum historii naturalnej. Przyglądając się bliżej próbkom meteorytów żelazowo-niklowych (powiedzmy meteorytowi Sikhote-Alin, który często można spotkać na takich wystawach), można dostrzec liczne ślady rdzy. Ale próbka meteorytu żelazowo-niklowego zakupiona w sklepie z pamiątkami mineralogicznym najprawdopodobniej tak naprawdę nie rdzewieje. Powodem jest „przygotowanie przedsprzedażowe”, które polega na pokryciu próbki gęstym smarem ochronnym. Konieczne jest zmycie tego smaru rozpuszczalnikiem - a wtedy wilgoć i tlen z atmosfery zemszczą się.

Dość często można spotkać się ze stwierdzeniem, że żelazo meteorytowe nie rdzewieje. Właściwie to czysta woda mit. Meteoryty żelazowo-niklowe zawierają około 10% niklu, ale nie zawierają chromu i dlatego nie mają odporności na korozję. Można to sprawdzić odwiedzając sekcję mineralogiczną muzeum historii naturalnej. Przyglądając się bliżej próbkom meteorytów żelazowo-niklowych (powiedzmy meteorytowi Sikhote-Alin, który często można spotkać na takich wystawach), można dostrzec liczne ślady rdzy. Ale próbka meteorytu żelazowo-niklowego zakupiona w sklepie z pamiątkami mineralogicznym najprawdopodobniej tak naprawdę nie rdzewieje. Powodem jest „przygotowanie przedsprzedażowe”, które polega na pokryciu próbki gęstym smarem ochronnym. Konieczne jest zmycie tego smaru rozpuszczalnikiem - a wtedy wilgoć i tlen z atmosfery zemszczą się.

Krajacze i noże

W sierpniu 1915 r. Brearley otrzymał patent na swój wynalazek w Kanadzie, we wrześniu 1916 r. – w USA, a następnie w kilku krajach Europy. Ściśle mówiąc, nie opatentował nawet samego stopu, a jedynie wykonane z niego noże, widelce, łyżki i inne sztućce. Haynes zakwestionował amerykański patent Brearleya ze względu na pierwszeństwo, ale strony ostatecznie osiągnęły porozumienie. Umożliwiło to utworzenie w Pittsburghu wspólnej anglo-amerykańskiej korporacji The American Steel Company. Ale to zupełnie inna historia. Warto zaznaczyć, że stal nierdzewna Haynes zawierała znacznie więcej węgla niż stal Brearley, w związku z czym miała inną strukturę krystaliczną. Jest to zrozumiałe: węgiel zapewnia twardość podczas hartowania, a Haynes starał się stworzyć stop do produkcji obrabiarek i frezów. Obecnie stale typu Haynesa nazywane są martenzytycznymi, a stale wywodzące się ze stopu Brearleya nazywane są ferrytycznymi (istnieją inne rodzaje stali nierdzewnych).

Kolumna Żelazna (Kutubowa) to jedna z głównych atrakcji Delhi. Wzniesiony w 415 r., przez 1600 lat prawie nie ulegał korozji - na powierzchni widoczne są jedynie drobne plamki rdzy, podczas gdy zwykłe wyroby stalowe podobnej wielkości w tym czasie ulegają niemal całkowitemu utlenieniu i rozsypaniu się w pył. Próbując wyjaśnić to zjawisko, wysuwano wiele hipotez: zastosowanie bardzo czystego lub meteorytowego żelaza, naturalne azotowanie powierzchni, niebieszczenie, ciągła obróbka olejem, a nawet naturalne napromienianie radioaktywne, które zamieniało wierzchnią warstwę w żelazo amorficzne. Próbowano wytłumaczyć zachowanie kolumny czynnikami zewnętrznymi – w szczególności bardzo suchym klimatem. Analizy wykazały, że kolumna składa się w 99,7% z żelaza i nie zawiera chromu, czyli nie jest nierdzewna we współczesnym tego słowa znaczeniu. Głównym zanieczyszczeniem materiału kolumny jest fosfor i to zdaniem naukowców jest główną przyczyną odporności na korozję. Na powierzchni tworzy się warstwa fosforanów FePO4·H3PO4·4H2O o grubości poniżej 0,1 mm, która w przeciwieństwie do rdzy, która kruszy się i nie zapobiega dalszemu utlenianiu, tworzy trwały film ochronny, który zapobiega rdzewieniu żelaza.

Kolumna Żelazna (Kutubowa) to jedna z głównych atrakcji Delhi. Wzniesiony w 415 r., przez 1600 lat prawie nie ulegał korozji - na powierzchni widoczne są jedynie drobne plamki rdzy, podczas gdy zwykłe wyroby stalowe podobnej wielkości w tym czasie ulegają niemal całkowitemu utlenieniu i rozsypaniu się w pył. Próbując wyjaśnić to zjawisko, wysuwano wiele hipotez: zastosowanie bardzo czystego lub meteorytowego żelaza, naturalne azotowanie powierzchni, niebieszczenie, ciągła obróbka olejem, a nawet naturalne napromienianie radioaktywne, które zamieniało wierzchnią warstwę w żelazo amorficzne. Próbowano wytłumaczyć zachowanie kolumny czynnikami zewnętrznymi – w szczególności bardzo suchym klimatem. Analizy wykazały, że kolumna składa się w 99,7% z żelaza i nie zawiera chromu, czyli nie jest nierdzewna we współczesnym tego słowa znaczeniu. Głównym zanieczyszczeniem materiału kolumny jest fosfor i to zdaniem naukowców jest główną przyczyną odporności na korozję. Na powierzchni tworzy się warstwa fosforanów FePO4·H3PO4·4H2O o grubości poniżej 0,1 mm, która w przeciwieństwie do rdzy, która kruszy się i nie zapobiega dalszemu utlenianiu, tworzy trwały film ochronny, który zapobiega rdzewieniu żelaza.

Naturalny smak

Stewart nie tylko otworzył drogę do zastosowania nowej stali, ale także znalazł dla niej obecnie powszechnie akceptowaną anglojęzyczną nazwę stal nierdzewna, „stal bez plam”. Według standardowego wyjaśnienia przyszło mu to do głowy, gdy zanurzył polerowaną stalową płytkę w occie i patrząc na wynik, ze zdziwieniem powiedział: „Ta stal mniej plami”, to znaczy: „Na tej stali jest niewiele plam”. Brearley nazwał swoje dzieło nieco inaczej - stalą nierdzewną, co odpowiada rosyjskiemu terminowi „stal nierdzewna”. Nawiasem mówiąc, tytuł artykułu w New York Times zapowiadał pojawienie się stali nierdzewnej (a nie niskordzewiejącej!).

Jej sekret jest prosty. Przy wystarczającym stężeniu chromu (co najmniej 10,5% i do 26% w przypadku szczególnie agresywnych środowisk) na powierzchni wyrobów ze stali nierdzewnej tworzy się stała przezroczysta warstwa tlenku chromu Cr 2 O 3, mocno przylegająca do metalu. Tworzy niewidoczną dla oka warstwę ochronną, która nie rozpuszcza się w wodzie i zapobiega utlenianiu żelaza, a co za tym idzie, nie pozwala na jego rdzewienie. Folia ta ma jeszcze jedną cenną zaletę - samonaprawia się w uszkodzonych miejscach, dzięki czemu nie boi się zarysowań. Sztućce ze stali nierdzewnej zyskały ogromną popularność również dlatego, że pozwalają pozbyć się specyficznego smaku charakterystycznego dla niedrogich naczyń metalowych. Warstwa tlenku chromu pozwala cieszyć się naturalnym smakiem potraw, gdyż zapobiega bezpośredniemu kontaktowi kubków smakowych języka z metalem. Ogólnie rzecz biorąc, stal nierdzewna, którą współczesny przemysł produkuje w wielu odmianach, jest naprawdę niezwykłym przypadkowym wynalazkiem.