Wytwarzanie i przesyłanie energii elektrycznej na odległość. Jak przesyłana i dystrybuowana jest energia elektryczna? Linie prądu stałego

Ministerstwo Szkolnictwa Ogólnego i Zawodowego

GOU NPO Obwód Swierdłowska

Liceum zawodowe Niżny Tagil „Metallurg”

ABSTRAKCYJNY

Przesyłanie energii elektrycznej na duże odległości

Wykonawcy: Bakhter Nikolay i Borysow Jarosław

Kierownik: nauczyciel fizyki Ludmiła Władimirowna Reddikh

Niżny Tagil 2008

Wstęp

Rozdział 1. Prąd elektryczny

Rozdział 2. Wytwarzanie energii elektrycznej

1 Alternator

2 generator MHD

3 Generator plazmowy - plazmatron

Rozdział 3. Przesył energii elektrycznej

1 linie energetyczne

2 Transformator

Rozdział 4. Energia dla hutnika

1 Produkcja stali w piecach elektrycznych

2 Typowe odbiorniki energii elektrycznej

Wniosek

Bibliografia

Wstęp

Kompleks sieci elektroenergetycznych obwodu swierdłowskiego, w tym węzeł energetyczny Niżny Tagil, znajduje się na krawędzi poważnych przekształceń. Aby uniknąć kryzysu energetycznego na środkowym Uralu, rząd obwodu swierdłowskiego opracował i przyjął główne kierunki rozwoju elektroenergetyki na najbliższe dziesięć lat. Mówimy przede wszystkim o budowie nowej generacji, czyli elektrowni wytwarzających energię elektryczną, oraz dalszy rozwój kompleks sieci elektroenergetycznych - budowa i przebudowa podstacji, punktów transformatorowych i linii elektroenergetycznych różnych napięć. W ubiegłym roku opracowaliśmy i zatwierdziliśmy wieloletni program inwestycyjny do 2012 roku, wskazując konkretne obiekty elektroenergetyczne podlegające przebudowie i te, które wymagają budowy.

Do 2001 roku w regionie Tagil nie brakowało mocy energetycznych. Ale potem, po wielu latach kryzysu, nasze przedsiębiorstwa przemysłowe poszły w górę, jak to mówią, średnie i małe przedsiębiorstwa zaczęły aktywnie się rozwijać, a zużycie energii elektrycznej znacznie wzrosło. Dziś deficyt mocy energetycznych w Niżnym Tagile wynosi ponad 51 megawatów. To jest... prawie dwie Liningi. Ale porównanie z Liningiem jest warunkowe. W rzeczywistości problem niedoboru mocy energetycznych jest obecnie najbardziej istotny dla centralnej części Niżnego Tagila. Zbudowana czterdzieści lat temu podstacja Krasny Kamen, od której w rzeczywistości zależy zaopatrzenie w energię centrum miasta, jest od dawna przestarzała moralnie i fizycznie i działa na granicy swoich możliwości. Nowym odbiorcom niestety trzeba odmówić przyłączenia do sieci.

Niżny Tagil potrzebuje nowej podstacji - podstacji Prirechnaya o napięciu 110/35/6 kV. Według wstępnych szacunków kwota inwestycji kapitałowych w budowę Prirechnej wyniesie około 300 milionów rubli. Program inwestycyjny Sverdlovenergo dla Niżnego Tagila obejmuje także przebudowę podstacji Sojuznaja, budowę podstacji Ałtaiskja na Wagonce i rozdzielni Demidowski w rejonie Galianek, co radykalnie poprawi system zaopatrzenia w energię całego miasta. Głównym wydarzeniem tego roku jest podstacja Staratel, w której odbudowę Sverdlovenergo zainwestował 60 milionów rubli. Kolejnym, również znaczącym wydarzeniem roku 2007 było uruchomienie nowego, drugiego transformatora w stacji Galyanka.

Rozpoczęto budowę elektroenergetycznej linii przesyłowej Czernoistochinsk – Belogorye o napięciu 110 kV i łącznej długości prawie 18 kilometrów. Obiekt ten jest również objęty programem inwestycyjnym Sverdlovenergo. Uruchomienie nowej linii przesyłowej wysokiego napięcia umożliwi zwiększenie niezawodności dostaw energii nie tylko dla kompleksu narciarskiego Belaya Mountain, ale także dla całego przyległego terytorium - wiosek Uralets, Visim, Visimo-Utkinsk i inne osady. Powiem więcej: projekt Belogorye przewiduje także budowę nowej podstacji Belogorye we wsi Uralets i przebudowę całego kompleksu sieciowego Uralets, który obejmuje co najmniej 20 kilometrów sieci o napięciu 0,4-6 kV .

Na potrzeby naszego eseju postanowiliśmy poruszyć kwestię przesyłania energii elektrycznej nie tylko na odległość, ale także wykorzystania jej jako niezbędnego komponentu w hutnictwie, gdyż nasz zawód jest nierozerwalnie związany z tym elektrycznym procesem hutnictwa.

Aby osiągnąć ten cel, postanowiliśmy postawić sobie kilka ważnych zadań: 1) przestudiować dodatkową literaturę związaną z przesyłem energii elektrycznej i elektrometalurgią; 2) zapoznać się z nowymi typami generatorów i transformatorów; 3) uwzględnić prąd elektryczny od jego odbioru do dostawy do konsumenta; 4) uwzględniać fizyczne i mechaniczne procesy produkcji stali w piecach elektrycznych.

Początkowo ludzie nie umieli używać stali i do wyrobu różnych narzędzi używali materiałów rodzimego pochodzenia (miedź, złoto i żelazo meteorytowe). Metody te nie były jednak wystarczające dla potrzeb człowieka. Ludzie często szukali możliwości uzyskania metalu z rudy znajdowanej na powierzchni ziemi.

I tak na przełomie drugiego i pierwszego tysiąclecia p.n.e. powstał pierwszy etap hutnictwa. Ludzkość zaczęła bezpośrednio pozyskiwać żelazo z rudy, redukując je w prymitywnych kuźniach. Ponieważ w procesie tym zastosowano „surowy” podmuch (nieogrzane powietrze), metodę tę nazwano przedmuchiwaniem surowym.

Drugi etap produkcji stali (XIV-XVIII w.) charakteryzował się udoskonaleniem kuźni i zwiększeniem wolumenu pieców serowarskich. Pojawienie się koła wodnego i zastosowanie go do napędu miechów kuźniczych umożliwiło zintensyfikowanie dmuchu, podniesienie temperatury w palenisku pieca i przyspieszenie przepływu reakcje chemiczne.

Trzecim etapem było opracowanie bardziej zaawansowanej i produktywnej metody wytwarzania niskowęglowego żelaza w stanie przypominającym ciasto – tzw. proces pudlingu – proces przemiany żeliwa w żelazo na dnie ognistego zbiornika pogłosowego (pudling ) piec.

Czwarty etap ( koniec XIX i połowa XX wieku) charakteryzuje się wprowadzeniem do produkcji czterech metod wytwarzania stali - Bessemera, Thomasa, martenowskiej, konwertorowej i elektrycznej, o których zresztą chcielibyśmy porozmawiać w naszym abstrakcie , jako przykład wykorzystania prądu przez pomocnika hutnika.

Rozdział 1. Prąd elektryczny

Połączmy żarówkę z akumulatorem elektrycznym za pomocą przewodów. Przewody i żarnik żarówki tworzyły zamkniętą pętlę – obwód elektryczny. W tym obwodzie płynie prąd elektryczny, który podgrzewa żarnik lampy, aż zacznie się świecić. Co to jest prąd elektryczny? Jest to ukierunkowany ruch naładowanych cząstek.

W akumulatorze zachodzą reakcje chemiczne, w wyniku których elektrony – cząstki materii o najmniejszym ładunku – gromadzą się na zacisku oznaczonym znakiem „-” (minus). Metal, z którego wykonane są druty i żarnik żarówki, składa się z atomów tworzących sieć krystaliczną. Elektrony mogą swobodnie przechodzić przez tę sieć. Przepływ elektronów przez przewodniki (tzw. substancje przewodzące prąd elektryczny) z jednego zacisku akumulatora do drugiego to prąd elektryczny. Im więcej elektronów przechodzi przez przewodnik, tym większa jest siła prąd elektryczny. Prąd mierzy się w amperach (A). Jeśli przez przewodnik przepływa prąd o natężeniu 1 A, to przez przekrój przewodnika przepływa co sekundę 6,24 * 1018 elektronów. Ta liczba elektronów niesie ładunek 1 C (kulomb).

Prąd elektryczny w obwodzie utworzonym przez przewody, żarnik lampy i baterię można porównać do przepływu cieczy przepływającej przez rury wodociągowe. Przewody łączące to odcinki rury o dużym przekroju, żarnik żarówki to cienka rurka, a akumulator to pompa wytwarzająca ciśnienie. Im większe ciśnienie, tym większy przepływ płynu. Bateria włożona obwód elektryczny wytwarza napięcie (ciśnienie). Im wyższe napięcie, tym większy prąd w obwodzie. Napięcie mierzone jest w woltach (V). aby przez żarówkę latarki przepłynął prąd, który spowodowałby świecenie jej żarnika, potrzebne jest napięcie 3-4 V. Energia elektryczna do mieszkań dostarczana jest pod napięciem 127 lub 220 V oraz poprzez linie energetyczne (linie energetyczne) prąd jest przesyłany pod napięciem setek kilowoltów (kV). Energia elektryczna uwolniona w ciągu 1 s (moc) jest równa iloczynowi prądu i napięcia. Moc przy prądzie 1 A i napięciu 1 V równa się 1 watowi (W).

Nie wszystkie substancje swobodnie przepuszczają prąd elektryczny, na przykład szkło, porcelana, guma prawie nie przepuszczają prądu elektrycznego. Substancje takie nazywane są izolatorami lub dielektrykami. Przewody izolowane są gumą, izolatory linii wysokiego napięcia wykonane są ze szkła i porcelany. Jednak nawet metale są odporne na prąd elektryczny. Gdy elektrony się poruszają, „odpychają” atomy tworzące metal, powodując ich szybszy ruch, co powoduje nagrzewanie przewodnika. Ogrzewanie przewodników prądem elektrycznym zostało po raz pierwszy zbadane przez rosyjskiego naukowca E. H. Lenza i angielskiego fizyka D. Joule'a. Właściwość prądu elektrycznego do przewodników cieplnych jest szeroko stosowana w technologii. Prąd elektryczny podgrzewa żarniki lamp elektrycznych i elektrycznych urządzeń grzewczych oraz topi stal w piecach elektrycznych.

W 1820 r. duński fizyk G.-H. Oersted odkrył, że w pobliżu przewodnika, w którym płynie prąd, igła magnetyczna odchyla się. W ten sposób odkryto niezwykłą właściwość prądu elektrycznego do wytwarzania pola magnetycznego. Zjawisko to szczegółowo zbadał francuski naukowiec A. Ampere. Odkrył, że dwa równoległe przewody, przez które płynie prąd w tym samym kierunku, przyciągają się, a jeśli kierunki prądów są przeciwne, przewody się odpychają. Ampere wyjaśnił to zjawisko interakcją pól magnetycznych wytwarzanych przez prądy. Efekt oddziaływania przewodów z polami prądowymi i magnetycznymi wykorzystuje się w silnikach elektrycznych, przekaźnikach elektrycznych i wielu elektrycznych przyrządach pomiarowych.

Inną właściwość prądu elektrycznego można wykryć przepuszczając prąd przez elektrolit - roztwór soli, kwasu lub zasady. W elektrolitach cząsteczki substancji dzielą się na jony - cząstki cząsteczek o ładunkach dodatnich lub ujemnych. Prąd w elektrolicie to ruch jonów. Aby przepuścić prąd przez elektrolit, opuszcza się do niego dwie metalowe płytki podłączone do źródła prądu. Jony dodatnie przemieszczają się w kierunku elektrody podłączonej do bieguna ujemnego. Na elektrodach powstają jony. Proces ten nazywa się elektrolizą. Za pomocą elektrolizy można wyizolować czyste metale z soli, chromowania i niklowania różnych przedmiotów, przeprowadzić najbardziej złożoną obróbkę produktów, której nie można wykonać na prostych maszynach do cięcia metalu, oraz rozdzielić wodę na jej części składowe - wodór i tlen.

W kąpielach elektrolizujących, w żarówce podłączonej do akumulatora latarki, prąd płynie cały czas w jednym kierunku i jego natężenie nie ulega zmianie. Prąd ten nazywany jest prądem stałym. Jednak w technologii częściej stosuje się prąd przemienny, którego kierunek i siła okresowo się zmieniają. Czas pełnego cyklu zmiany kierunku prądu nazywa się okresem, a liczba okresów w 1 s to częstotliwość prądu przemiennego. Prąd przemysłowy, który napędza maszyny, oświetla ulice i mieszkania, zmienia się z częstotliwością 50 okresów na 1 sekundę. Prąd przemienny można łatwo przekształcić – jego napięcie można zwiększać i zmniejszać za pomocą transformatorów.

Wraz z wynalezieniem telegrafu i telefonu do przesyłania informacji wykorzystano prąd elektryczny. Początkowo przez przewody przesyłane były długie i krótkie impulsy prądu stałego, odpowiadające kropkom i kreskom alfabetu Morse'a. Takie impulsy prądu, czyli prąd pulsujący, ale z bardziej złożonym systemem kodowania informacji, są stosowane w nowoczesnych komputerach elektronicznych (komputerach) do przesyłania liczb, poleceń i słów z jednego urządzenia maszynowego do drugiego.

Do przesyłania informacji można również wykorzystać prąd przemienny. Informacje mogą być przesyłane za pomocą prądu przemiennego, zmieniając w określony sposób amplitudę oscylacji prądu. To kodowanie informacji nazywa się modulacją amplitudy (AM). Możliwa jest również zmiana częstotliwości oscylacji prądu przemiennego, tak aby określona informacja odpowiadała określonej zmianie częstotliwości. To kodowanie nazywa się modulacją częstotliwości (FM). Odbiorniki radiowe są wyposażone w kanały AM i FM, które „odszyfrowują” – zamieniają w dźwięk – oscylacje fal radiowych z modulacją amplitudy lub częstotliwości odbieranych przez antenę.

Obecnie prąd elektryczny znalazł zastosowanie we wszystkich sferach działalności człowieka. Napęd obrabiarek i maszyn, systemy automatycznego monitorowania i sterowania, liczne urządzenia w laboratoriach badawczych oraz sprzęt AGD są nie do pomyślenia bez użycia prądu elektrycznego. Nowoczesny telefon i telegraf, radio i telewizja, komputery elektroniczne od kalkulatorów kieszonkowych po maszyny sterujące lotem statki kosmiczne, - są to wszystkie urządzenia oparte na skomplikowanych obwodach elektrycznych.

Rozdział 2. Wytwarzanie energii elektrycznej

.1 Alternator

Energia elektryczna ma niezaprzeczalną przewagę nad wszystkimi innymi rodzajami energii. Może być przesyłany drogą kablową na duże odległości ze stosunkowo niewielkimi stratami i wygodnie rozprowadzany wśród konsumentów. Najważniejsze jest to, że energię tę za pomocą dość prostych urządzeń można łatwo przekształcić w dowolną inną formę: mechaniczną, wewnętrzną (ogrzewanie ciał), energię świetlną itp.

Prąd przemienny ma tę przewagę nad prądem stałym, że napięcie i prąd można przekształcać (przekształcać) w bardzo szerokim zakresie, prawie bez strat energii. Przekształcenia takie są niezbędne w wielu urządzeniach elektrycznych i radiotechnicznych. Jednak szczególnie duża potrzeba przekształcania napięcia i prądu pojawia się podczas przesyłania energii elektrycznej na duże odległości.

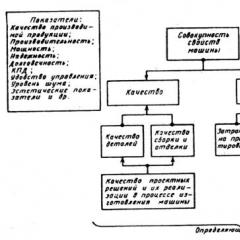

Prąd elektryczny wytwarzany jest w generatorach - urządzeniach przekształcających energię tego czy innego rodzaju w energię elektryczną. Do generatorów zaliczają się ogniwa galwaniczne, maszyny elektrostatyczne, stosy termoelektryczne, panele słoneczne i tak dalej. Badane są możliwości stworzenia całkowicie nowych typów generatorów. Rozwijane są na przykład tzw. energie paliwowe, w których energia powstająca w wyniku reakcji wodoru z tlenem zamieniana jest bezpośrednio na energię elektryczną. Trwają zakończone sukcesem prace nad stworzeniem generatorów magnetohydrodynamicznych (generatorów MHD). W generatorach MHD energia mechaniczna strumienia gorącego zjonizowanego gazu (plazmy) poruszającego się w polu magnetycznym jest bezpośrednio przekształcana w energię elektryczną.

Zakres zastosowania każdego z wymienionych typów generatorów prądu zależy od ich charakterystyki. Zatem maszyny elektrostatyczne wytwarzają dużą różnicę potencjałów, ale nie są w stanie wytworzyć żadnego znaczącego prądu w obwodzie. Ogniwa galwaniczne mogą wytwarzać duży prąd, ale czas ich działania nie jest długi.

Dominującą rolę w naszych czasach odgrywają elektromechaniczne indukcyjne generatory prądu przemiennego. W tych generatorach energia mechaniczna zamieniana jest na energię elektryczną. Ich działanie opiera się na zjawisku Indukcja elektromagnetyczna. Takie generatory mają stosunkowo prostą konstrukcję i umożliwiają uzyskanie dużych prądów przy wystarczająco wysokim napięciu.

W przyszłości mówiąc o generatorach będziemy mieli na myśli indukcyjne generatory elektromechaniczne.

Obecnie dostępnych jest wiele różnych typów generatorów indukcyjnych. Ale wszystkie składają się z tych samych podstawowych części. Jest to po pierwsze elektromagnes lub magnes trwały wytwarzający pole magnetyczne, a po drugie uzwojenie, w którym indukowane jest zmienne pole elektromagnetyczne (w rozważanym modelu generatora jest to rama obrotowa). Ponieważ pole elektromagnetyczne indukowane w zwojach połączonych szeregowo sumuje się, amplituda indukowanego pola elektromagnetycznego w ramce jest proporcjonalna do liczby zwojów. Jest także proporcjonalna do amplitudy przemiennego strumienia magnetycznego Фm = BS w każdym zwoju.

Aby uzyskać duży strumień magnetyczny, generatory wykorzystują specjalny układ magnetyczny składający się z dwóch rdzeni wykonanych ze stali elektrotechnicznej. Uzwojenia wytwarzające pole magnetyczne umieszczone są w żłobkach jednego z rdzeni, natomiast uzwojenia, w których indukowane jest pole elektromagnetyczne, w żłobkach drugiego. Jeden z rdzeni (zwykle wewnętrzny) wraz z uzwojeniem obraca się wokół osi poziomej lub pionowej. Dlatego nazywa się to wirnikiem (lub twornikiem). Nieruchomy rdzeń wraz z uzwojeniem nazywany jest stojanem (lub cewką indukcyjną). Szczelina pomiędzy rdzeniami stojana i wirnika jest możliwie mała. To zapewnia najwyższa wartość strumień indukcji magnetycznej.

W modelu generatora pokazanym na rysunku 19 obraca się rama druciana będąca wirnikiem (choć bez żelaznego rdzenia). Pole magnetyczne jest wytwarzane przez stacjonarny magnes trwały. Można oczywiście zrobić odwrotnie – obrócić magnes i pozostawić ramkę w bezruchu.

W dużych generatorach przemysłowych to właśnie elektromagnes, czyli wirnik, obraca się, natomiast uzwojenia, w których indukowane jest pole elektromagnetyczne, umieszczone są w żłobkach stojana i pozostają nieruchome. Faktem jest, że prąd musi być dostarczany do wirnika lub usuwany z uzwojenia wirnika do obwodu zewnętrznego za pomocą styków ślizgowych. W tym celu wirnik jest wyposażony w pierścienie ślizgowe przymocowane do końcówek jego uzwojenia. Stałe płytki - szczotki - dociskane są do pierścieni i łączą uzwojenie wirnika z obwodem zewnętrznym. Natężenie prądu w uzwojeniach elektromagnesu wytwarzającego pole magnetyczne jest znacznie mniejsze niż prąd dostarczany przez generator do obwodu zewnętrznego. Dlatego wygodniej jest usunąć generowany prąd z uzwojeń stacjonarnych i poprzez styki ślizgowe dostarczyć stosunkowo słaby prąd do obracającego się elektromagnesu. Prąd ten jest generowany przez oddzielny generator prądu stałego (wzbudnicę) umieszczony na tym samym wale.

W generatorach małej mocy pole magnetyczne jest wytwarzane przez obracający się magnes trwały. W tym przypadku pierścienie i szczotki w ogóle nie są potrzebne.

Pojawienie się pola elektromagnetycznego w nieruchomych uzwojeniach stojana tłumaczy się pojawieniem się w nich wirowego pola elektrycznego, generowanego przez zmianę strumienia magnetycznego podczas obrotu wirnika.

Jeśli płaska rama obraca się w jednolitym polu magnetycznym, wówczas okres wytworzonego emf jest równy okresowi obrotu ramy. Nie zawsze jest to wygodne. Przykładowo, aby uzyskać prąd przemienny o częstotliwości 50 Hz, rama musi wykonać 50 obr/s w jednolitym polu magnetycznym, tj. 3000 obr./min Ta sama prędkość obrotowa będzie wymagana w przypadku obrotu dwubiegunowego magnesu trwałego lub dwubiegunowego elektromagnesu. Rzeczywiście okres zmiany strumienia magnetycznego przenikającego przez zwoje uzwojenia stojana powinien wynosić 1/50 s. Aby to zrobić, każdy z biegunów wirnika musi przechodzić przez zwoje 50 razy na sekundę. Prędkość obrotową można zmniejszyć stosując jako wirnik elektromagnes posiadający 2, 3, 4... pary biegunów. Wtedy okres generowanego prądu będzie odpowiadał czasowi potrzebnemu do obrócenia wirnika odpowiednio o 1/2, 1/3, 1/4 ... ułamków koła. Dzięki temu wirnik może obracać się 2, 3, 4... razy wolniej. Ma to znaczenie, gdy generator napędzany jest silnikami wolnoobrotowymi, np. turbinami hydraulicznymi. Zatem wirniki generatorów elektrowni wodnej Uglich na Wołdze wykonują 62,5 obr./min i mają 48 par biegunów.

Generator 2,2 MHD

Podstawą współczesnej energetyki są elektrownie cieplne (CHP). Działanie elektrowni cieplnych opiera się na konwersji energii cieplnej powstałej podczas spalania paliwa organicznego, najpierw na energię mechaniczną obrotu wału turbiny parowej lub gazowej, a następnie za pomocą generatora elektrycznego na energię elektryczną . W wyniku tej podwójnej konwersji marnuje się dużo energii - uwalnianej w postaci ciepła do powietrza, zużywanej na urządzenia grzewcze itp.

Czy można ograniczyć te mimowolne wydatki energetyczne, skrócić proces konwersji energii i wyeliminować pośrednie etapy konwersji energii? Okazuje się, że jest to możliwe. Jedną z elektrowni, która przekształca energię poruszającej się elektrycznie przewodzącej cieczy lub gazu bezpośrednio w energię elektryczną, jest generator magnetohydrodynamiczny, w skrócie generator MHD.

Podobnie jak w konwencjonalnych generatorach elektrycznych, generator MHD opiera się na zjawisku indukcji elektromagnetycznej: w przewodniku przechodzącym przez linie energetyczne pole magnetyczne, pojawia się prąd elektryczny. W generatorze MHD takim przewodnikiem jest tzw. płyn roboczy – ciecz, gaz lub ciekły metal o dużej przewodności elektrycznej. Zazwyczaj generatory MHD wykorzystują gorący zjonizowany gaz lub plazmę. Kiedy plazma przemieszcza się przez pole magnetyczne, powstają w niej przeciwnie skierowane przepływy nośników ładunku - wolnych elektronów i jonów dodatnich.

Generator MHD składa się z kanału, przez który przemieszcza się plazma, elektromagnesu wytwarzającego pole magnetyczne oraz elektrod tłumiących nośniki ładunku. W efekcie pomiędzy przeciwstawnie umieszczonymi elektrodami powstaje różnica potencjałów, co powoduje przepływ prądu elektrycznego w podłączonym do nich obwodzie zewnętrznym. W ten sposób generator MHD zamienia energię poruszającej się plazmy bezpośrednio na energię elektryczną, bez żadnych pośrednich przemian.

Główną zaletą generatora MHD w porównaniu do konwencjonalnych generatorów elektromagnetycznych jest brak ruchomych elementów i części mechanicznych, takich jak np. w turbogeneratorze czy generatorze wodoru. Ta okoliczność pozwala znacznie zwiększyć początkową temperaturę płynu roboczego, a co za tym idzie, wydajność generatora.

Pierwszy eksperymentalny generator MHD o mocy zaledwie 11,5 kW powstał w 1959 roku w USA. W 1965 roku badano w ZSRR pierwszy radziecki generator MHD, a w 1971 roku uruchomiono instalację pilotażową – rodzaj elektrowni z generatorem MHD o mocy 25 MW. Elektrownie takie mogą służyć np. jako rezerwowe lub awaryjne źródła energii elektrycznej, a także źródła zasilania urządzeń wymagających znacznego zużycia energii elektrycznej w krótkim czasie.

2.3 Generator plazmy - plazmatron

Jeśli ciało stałe zostanie zbyt mocno ogrzane, zamieni się w ciecz. Jeśli podniesiesz temperaturę jeszcze wyżej, ciecz odparuje i zamieni się w gaz.

Ale co się stanie, jeśli będziesz nadal zwiększać temperaturę? Atomy substancji zaczną tracić swoje elektrony, zamieniając się w jony dodatnie. Zamiast gazu powstaje mieszanina gazowa, składająca się ze swobodnie poruszających się elektronów, jonów i atomów obojętnych. Nazywa się to plazmą.

Obecnie plazma jest szeroko stosowana w różnych dziedzinach nauki i technologii: do obróbki cieplnej metali, nakładania na nie różnych powłok, wytapiania i innych operacji metalurgicznych. W Ostatnio Plazma zaczęła być szeroko stosowana przez chemików. Odkryli, że w strumieniu plazmy prędkość i wydajność wielu reakcji chemicznych znacznie wzrasta. Na przykład wprowadzając metan do strumienia plazmy wodorowej, można go przekształcić w bardzo cenny acetylen. Lub umieść opary oleju na szeregu związków organicznych - etylenu, propylenu i innych, które następnie służą jako ważne surowce do produkcji różnych materiałów polimerowych.

Schemat generatora plazmy - plazmatron

Strumień plazmy;

Wyładowanie łukowe;

Kanały wirowe gazu;

Katoda metalowa ogniotrwała;

Gaz tworzący plazmę;

Uchwyt elektrody;

Komora wyładowcza;

Elektrozawór;

Anoda miedziana.

Jak stworzyć plazmę? Wykorzystuje się do tego palnik plazmowy, czyli generator plazmy.

Jeśli umieścisz elektrody metalowe w naczyniu zawierającym gaz i przyłożysz do nich wysokie napięcie, nastąpi wyładowanie elektryczne. W gazie zawsze znajdują się wolne elektrony. Pod wpływem prądu elektrycznego przyspieszają i zderzając się z atomami gazu obojętnego, wybijają z nich elektrony i tworzą naładowane elektrycznie cząstki - jony, tj. jonizować atomy. Uwolnione elektrony są również przyspieszane przez pole elektryczne i jonizują nowe atomy, jeszcze bardziej zwiększając liczbę wolnych elektronów i jonów. Proces przebiega niczym lawina, atomy substancji bardzo szybko ulegają jonizacji, a substancja zamienia się w plazmę.

Proces ten zachodzi w plazmotronie łukowym. Pomiędzy katodą a anodą powstaje w nim wysokie napięcie, którym może być np. metal wymagający obróbki za pomocą plazmy. Do przestrzeni komory wyładowczej doprowadzana jest substancja tworząca plazmę, najczęściej gaz – powietrze, azot, argon, wodór, metan, tlen itp. Pod wpływem wysokiego napięcia w gazie następuje wyładowanie, a pomiędzy katodą i anodą powstaje łuk plazmowy. Aby uniknąć przegrzania ścianek komory wylotowej, chłodzi się je wodą. Urządzenia tego typu nazywane są palnikami plazmowymi z zewnętrznym łukiem plazmowym. Służą do cięcia, spawania, topienia metali itp.

Palnik plazmowy jest zaprojektowany nieco inaczej, aby wytworzyć strumień plazmy. Gaz tworzący plazmę jest wdmuchiwany z dużą prędkością przez system spiralnych kanałów i „zapalany” w przestrzeni pomiędzy katodą a ściankami komory wyładowczej, które są anodą. Plazma skręcona w gęsty strumień dzięki spiralnym kanałom jest wyrzucana z dyszy, a jej prędkość może sięgać od 1 do 10 000 m/s. Pole magnetyczne wytwarzane przez induktor pomaga „wycisnąć” plazmę ze ścianek komory i zagęścić jej strumień. Temperatura strumienia plazmy na wylocie dyszy wynosi od 3000 do 25000 K.

Przyjrzyj się bliżej temu rysunkowi. Czy przypomina Ci to coś dobrze znanego?

Oczywiście jest to silnik odrzutowy. Siła ciągu w silniku odrzutowym wytwarzana jest przez strumień gorących gazów wyrzucanych z dużą prędkością z dyszy. Im wyższa prędkość, tym większa siła uciągu. Co jest gorsze w plazmie? Prędkość odrzutowca jest całkiem odpowiednia – do 10 km/s. A za pomocą specjalnych pól elektrycznych plazmę można przyspieszyć jeszcze bardziej – do 100 km/s. Jest to około 100 razy większa prędkość gazów w istniejących silnikach odrzutowych. Oznacza to, że ciąg plazmowych lub elektrycznych silników odrzutowych może być większy, a zużycie paliwa można znacznie zmniejszyć. Pierwsze próbki silników plazmowych zostały już przetestowane w kosmosie.

Rozdział 3. Przesył energii elektrycznej

.1 Linie energetyczne

Energia elektryczna różni się korzystnie od wszystkich rodzajów energii tym, że jej potężne strumienie mogą być przesyłane niemal natychmiast na tysiące kilometrów. „Kanałami” rzek energetycznych są energetyczne linie przesyłowe (PTL) – główne ogniwa systemów energetycznych.

Obecnie budowane są dwa rodzaje linii elektroenergetycznych: napowietrzne, które przewodzą prąd przewodami nad powierzchnią ziemi, oraz podziemne, które przesyłają prąd za pomocą kabli elektroenergetycznych ułożonych z reguły w rowach pod ziemią.

Linie energetyczne składają się ze wsporników - betonowych lub metalowych, do których ramion przymocowane są girlandy z izolatorów porcelanowych lub szklanych. Druty miedziane, aluminiowe lub stalowo-aluminiowe są rozciągnięte pomiędzy podporami i podwieszone na izolatorach. Linia elektroenergetyczna wspomaga marsz przez pustynie i tajgę, wspinanie się wysoko w góry, przekraczanie rzek i górskich wąwozów.

Powietrze służy jako izolator pomiędzy przewodami. Dlatego im wyższe napięcie, tym większa powinna być odległość między drutami. Przez pola obok przebiegają także linie energetyczne osady. Dlatego przewody należy zawiesić na wysokości bezpiecznej dla ludzi. Właściwości powietrza jako izolatora zależą od warunków klimatycznych i meteorologicznych. Konstruktorzy linii energetycznych muszą wziąć pod uwagę siłę dominujących wiatrów, różnice temperatur latem i zimą i wiele innych. Dlatego budowa każdej nowej linii elektroenergetycznej wymaga poważnej pracy geodetów najlepszej trasy, badania naukowe, modelowanie, złożone obliczenia inżynierskie, a nawet wysokie umiejętności budowniczych.

Plan GOERLO przewidywał jednoczesne tworzenie potężnych elektrowni i sieci elektrycznych. Podczas przesyłania prądu elektrycznego przewodami na duże odległości straty energii są nieuniknione, ponieważ prąd elektryczny przepływający przez przewody powoduje ich nagrzewanie. Dlatego przesyłanie prądu o niskim napięciu, 127 - 220 V, wchodzącego do naszych mieszkań na odległość większą niż 2 km jest nieopłacalne. Aby zmniejszyć straty w przewodach, napięcie prądu elektrycznego zwiększa się w podstacjach podwyższających napięcie przed doprowadzeniem go do linii. Wraz ze wzrostem mocy elektrowni i poszerzaniem terytoriów objętych elektryfikacją napięcie prądu przemiennego na liniach przesyłowych stale wzrasta do 220, 380, 500 i 750 kV. Aby połączyć systemy elektroenergetyczne Syberii, Północnego Kazachstanu i Uralu, wybudowano linię elektroenergetyczną 1150 kV. Takich linii nie ma w żadnym kraju na świecie: wysokość podpór sięga 45 m (wysokość 15-piętrowego budynku), odległość między przewodami każdej z trzech faz wynosi 23 m.

Jednak przewody wysokiego napięcia są niebezpieczne dla życia i nie można ich wprowadzić do domów, fabryk i fabryk. Dlatego przed przesłaniem energii elektrycznej do odbiorcy prąd wysokiego napięcia jest zmniejszany w podstacjach obniżających.

Obwód transmisji prądu przemiennego jest następujący. Prąd niskiego napięcia wytwarzany przez generator doprowadzany jest do transformatora podstacji podwyższającej, przetwarzany na prąd wysokiego napięcia, następnie wzdłuż linii energetycznej trafia do miejsca zużycia energii, tutaj jest przetwarzany przez transformator na niskie napięcie prądu, a następnie trafia do konsumentów.

Nasz kraj jest twórcą innego rodzaju linii elektroenergetycznych - linii prądu stałego. Bardziej opłacalne jest przesyłanie prądu stałego liniami elektroenergetycznymi niż prądu przemiennego, ponieważ jeśli długość linii przekroczy 1,5-2 tys. Km, straty energii elektrycznej podczas przesyłania prądu stałego będą mniejsze. Przed wprowadzeniem prądu do domów konsumenckich jest on ponownie przekształcany w prąd przemienny.

Aby wprowadzić prąd wysokiego napięcia do miast i rozprowadzić go do podstacji obniżających napięcie, kablowe linie energetyczne układa się pod ziemią. Eksperci uważają, że w przyszłości napowietrzne linie energetyczne zasadniczo ustąpią miejsca liniom kablowym. Linie napowietrzne mają tę wadę: wokół przewodów wysokiego napięcia wytwarza się pole elektryczne, które przekracza pole magnetyczne Ziemi. A to ma niekorzystny wpływ na organizm ludzki. Może to stanowić jeszcze większe zagrożenie w przyszłości, gdy napięcie i prąd przesyłane liniami energetycznymi jeszcze bardziej wzrosną. Już teraz, aby uniknąć niepożądanych konsekwencji, konieczne jest utworzenie „pierwszego przejazdu” wokół linii energetycznych, na których zabrania się czegokolwiek budować.

Przetestowano linię kablową symulującą przyszłe nadprzewodzące linie energetyczne. Wewnątrz metalowej rury, pokrytej kilkoma warstwami najbardziej zaawansowanej izolacji termicznej, znajduje się miedziany rdzeń składający się z wielu przewodników, z których każdy pokryty jest warstwą niobu. Wewnątrz rury utrzymuje się prawdziwy kosmiczny chłód - temperatura 4,2 K. W tej temperaturze nie ma strat prądu na skutek oporu.

Aby przesyłać energię elektryczną, naukowcy opracowali linie wypełnione gazem (GIL). GIL jest metalowa rura, wypełniony gazem - sześciofluorkiem siarki. Gaz ten jest doskonałym izolatorem. Z obliczeń wynika, że przy podwyższonym ciśnieniu gazu przewodami ułożonymi wewnątrz rury można przesyłać prąd elektryczny o napięciu do 500 kV.

Ułożone pod ziemią kablowe linie energetyczne pozwolą zaoszczędzić setki tysięcy hektarów cennej ziemi, szczególnie w dużych miastach.

Jak już powiedzieliśmy, taki przesył energii elektrycznej wiąże się z zauważalnymi stratami. Faktem jest, że prąd elektryczny nagrzewa przewody linii energetycznych. Zgodnie z prawem Joule'a-Lenza energię wydatkowaną na ogrzewanie drutów linii określa wzór

P = I 2Rt gdzie R jest rezystancją linii. Jeżeli długość linii jest bardzo duża, przesył energii może stać się ekonomicznie nieopłacalny. Praktycznie bardzo trudno jest znacząco zmniejszyć rezystancję linii. Dlatego konieczne jest zmniejszenie natężenia prądu. Ponieważ moc prądu jest proporcjonalna do iloczynu prądu i napięcia, aby utrzymać przesyłaną moc, konieczne jest zwiększenie napięcia w linii przesyłowej. Co więcej, im dłuższa linia przesyłowa, tym bardziej opłacalne jest zastosowanie wyższego napięcia. Zatem w linii przesyłowej wysokiego napięcia Wołżskaja HPP - Moskwa stosuje się napięcie 500 kV. Tymczasem generatory prądu przemiennego budowane są na napięcia nie przekraczające 16-20 kV. Wyższe napięcia wymagałyby skomplikowanych, specjalnych środków w celu odizolowania uzwojeń i innych części generatorów. Dlatego w dużych elektrowniach instalowane są transformatory podwyższające. Transformator zwiększa napięcie w linii o tę samą wartość, o jaką zmniejsza prąd. Aby bezpośrednio wykorzystać energię elektryczną w silnikach obrabiarek, w sieci oświetleniowej i do innych celów, należy obniżyć napięcie na końcach linii. Osiąga się to za pomocą transformatorów obniżających napięcie. Zazwyczaj spadek napięcia i odpowiednio wzrost prądu odbywa się w kilku etapach. Na każdym etapie napięcie staje się coraz mniejsze, a obszar objęty siecią elektryczną staje się szerszy (ryc. 4). Kiedy napięcie jest bardzo wysokie, pomiędzy przewodami rozpoczyna się wyładowanie koronowe, co prowadzi do utraty energii. Dopuszczalna amplituda Napięcie prądu przemiennego powinien być taki, aby dla danego pola przekroju drutu straty energii spowodowane wyładowaniem koronowym były nieznaczne. Elektrownie w wielu regionach kraju połączone są liniami przesyłowymi wysokiego napięcia, tworząc wspólną sieć elektryczną, do której przyłączani są odbiorcy. Ta kombinacja, zwana systemem energetycznym, umożliwia wyrównanie „szczytowych” obciążeń zużycia energii w godzinach porannych i wieczornych. System elektroenergetyczny zapewnia nieprzerwane dostawy energii do odbiorców niezależnie od ich lokalizacji. Obecnie prawie całe terytorium kraju jest zaopatrywane w energię elektryczną za pośrednictwem zunifikowanych systemów energetycznych. Utrata 1% energii elektrycznej dziennie dla naszego kraju oznacza stratę około pół miliona rubli. 3.2 Transformator

Prąd przemienny różni się korzystnie od prądu stałego tym, że jego natężenie można stosunkowo łatwo zmienić. Urządzenia przekształcające prąd przemienny o jednym napięciu na prąd przemienny o innym napięciu nazywane są transformatorami elektrycznymi (od łacińskiego słowa „transformo” - „przekształcam”). Transformator został wynaleziony przez rosyjskiego inżyniera elektryka P. N. Jabłoczkina w 1876 roku. Transformator składa się z kilku cewek (uzwojeń) nawiniętych na ramę z izolowanym drutem, które są umieszczone na rdzeniu wykonanym z cienkich specjalnych blach stalowych. Zmienny prąd elektryczny przepływający przez jedno z uzwojeń, zwany pierwotnym, wytwarza wokół niego i w rdzeniu zmienne pole magnetyczne, przecinając zwoje drugiego - wtórnego - uzwojenia transformatora, wzbudzając w nim zmienną siłę elektromotoryczną. Wystarczy podłączyć żarówkę do zacisków uzwojenia wtórnego, a w powstałym obwodzie zamkniętym będzie płynął prąd przemienny. W ten sposób energia elektryczna jest przenoszona z jednego uzwojenia transformatora na drugie bez bezpośredniego ich łączenia, tylko z powodu zmiennego pola magnetycznego łączącego uzwojenia. Jeśli oba uzwojenia mają różną liczbę zwojów, wówczas w uzwojeniu wtórnym indukowane będzie to samo napięcie, co w uzwojeniu pierwotnym. Na przykład, jeśli do uzwojenia pierwotnego transformatora przyłożymy prąd przemienny o napięciu 220 V, wówczas w uzwojeniu wtórnym pojawi się prąd o napięciu 220 V. Jeśli uzwojenia są różne, napięcie w uzwojeniu wtórnym nie będzie równe do napięcia dostarczanego do uzwojenia pierwotnego. W transformatorze podwyższającym napięcie, tj. w transformatorze zwiększającym napięcie prądu elektrycznego uzwojenie wtórne zawiera więcej zwojów niż uzwojenie pierwotne, dlatego napięcie na nim jest większe niż na uzwojeniu pierwotnym. Przeciwnie, w transformatorze obniżającym napięcie uzwojenie wtórne zawiera mniej zwojów niż uzwojenie pierwotne, a zatem napięcie na nim jest mniejsze. Transformatory są szeroko stosowane w przemyśle i życiu codziennym. Transformatory elektryczne mocy umożliwiają przesyłanie prądu przemiennego liniami elektroenergetycznymi na duże odległości przy niskich stratach energii. W tym celu napięcie prądu przemiennego generowane przez generatory elektrowni jest podnoszone za pomocą transformatorów do napięcia kilkuset tysięcy woltów i przesyłane liniami energetycznymi w różnych kierunkach. W miejscu poboru energii, oddalonym o wiele kilometrów od elektrowni, napięcie to jest redukowane za pomocą transformatorów. Podczas pracy potężne transformatory bardzo się nagrzewają. Aby zmniejszyć nagrzewanie się rdzenia i uzwojeń, transformatory umieszcza się w specjalnych zbiornikach z olejem mineralnym. Transformator elektryczny wyposażony w taki układ chłodzenia ma imponujące wymiary: jego wysokość sięga kilku metrów, a waga sięga setek ton. Oprócz takich transformatorów istnieją również transformatory karłowate, które pracują w radiach, telewizorach, magnetofonach i telefonach. Za pomocą takich transformatorów uzyskuje się kilka napięć, które zasilają różne obwody urządzenia, przekazują sygnały z jednego obwodu elektrycznego do drugiego, z kaskady na kaskadę i oddzielają obwody elektryczne. Jak już powiedzieliśmy, transformator składa się z zamkniętego rdzenia stalowego, na którym umieszczone są dwie (czasami więcej) cewki z uzwojeniami z drutu (ryc. 5). Jedno z uzwojeń, zwane uzwojeniem pierwotnym, jest podłączone do źródła napięcia przemiennego. Drugie uzwojenie, do którego podłączone jest „obciążenie”, tj. urządzenia i urządzenia zużywające energię elektryczną nazywane są wtórnymi. Schemat konstrukcyjny transformatora z dwoma uzwojeniami pokazano na rysunku 6. Działanie transformatora opiera się na zjawisku indukcji elektromagnetycznej. Kiedy prąd przemienny przepływa przez uzwojenie pierwotne, w rdzeniu pojawia się przemienny strumień magnetyczny, który wzbudza indukowany emf w każdym uzwojeniu. Rdzeń stalowy transformatora koncentruje pole magnetyczne w taki sposób, że strumień magnetyczny występuje prawie wyłącznie wewnątrz rdzenia i jest taki sam we wszystkich jego przekrojach. Chwilowa wartość indukowanego emf e w dowolnym zwoju uzwojenia pierwotnego lub wtórnego jest taka sama. Zgodnie z prawem Faradaya określa się to na podstawie wzoru e = - Ф, gdzie Ф jest pochodną strumienia indukcji magnetycznej po czasie. Jeśli F=F M w takim razie Stąd, e = wФ M grzech, e = E M grzech, gdzie E M = wФ M - amplituda pola elektromagnetycznego w jednym zwoju. Jeśli obwód zużywający energię elektryczną zostanie podłączony do końcówek uzwojenia wtórnego lub, jak mówią, obciążony zostanie transformator, wówczas prąd w uzwojeniu wtórnym nie będzie już wynosić zero. Powstały prąd, zgodnie z regułą Lenza, powinien zmniejszać zmiany pola magnetycznego w rdzeniu. Jednak zmniejszenie amplitudy oscylacji powstałego strumienia magnetycznego powinno z kolei zmniejszyć indukowany emf w uzwojeniu pierwotnym. Nie jest to jednak możliwe, gdyż wg 1~tj 1. dlatego też, gdy obwód uzwojenia wtórnego jest zamknięty, prąd w uzwojeniu pierwotnym automatycznie wzrasta. Jego amplituda wzrasta w taki sposób, aby przywrócić poprzednią wartość amplitudy oscylacji powstałego strumienia magnetycznego. Wzrost natężenia prądu w obwodzie uzwojenia pierwotnego następuje zgodnie z zasadą zachowania energii: uwolnieniu energii elektrycznej do obwodu połączonego z uzwojeniem wtórnym transformatora towarzyszy pobór tej samej energii z sieci przez uzwojenie pierwotne. Moc w obwodzie pierwotnym przy obciążeniu transformatora zbliżonym do znamionowego jest w przybliżeniu równa mocy w obwodzie wtórnym: U 1I 1~U 2I 2.

Oznacza to, że zwiększając kilkakrotnie napięcie za pomocą transformatora, zmniejszamy prąd o tę samą wartość (i odwrotnie). W nowoczesnych transformatorach o dużej mocy całkowite straty energii nie przekraczają 2-3%. Aby przesyłanie energii elektrycznej było opłacalne ekonomicznie, należy zadbać o to, aby straty cieplne przewodów były jak najmniejsze. Osiąga się to poprzez przesyłanie energii elektrycznej na duże odległości pod wysokim napięciem. Faktem jest, że gdy napięcie wzrasta, tę samą energię można przesłać przy niższym natężeniu prądu, co prowadzi do zmniejszenia nagrzewania się drutów, a tym samym zmniejszenia strat energii. W praktyce przy przesyłaniu energii stosuje się napięcia 110, 220, 380, 500, 750 i 1150 kV. Im dłuższa linia energetyczna, tym wyższe napięcie wykorzystuje. Generatory prądu przemiennego wytwarzają napięcie kilku kilowoltów. Przekształcenie generatorów na wyższe napięcia jest trudne – w takich przypadkach wymagana byłaby szczególnie wysoka jakość izolacji wszystkich części generatora znajdujących się pod napięciem. Dlatego przy przesyłaniu energii na duże odległości konieczne jest podniesienie napięcia za pomocą transformatorów instalowanych w podstacjach podwyższających. Schemat działania podstacji elektrycznych: podwyższający, przekształtnik (trakcyjny), obniżający. Przekształcone wysokie napięcie przesyłane jest liniami energetycznymi do punktu odbioru. Ale konsument nie potrzebuje wysokiego napięcia. Należy go obniżyć. Osiąga się to w podstacjach obniżających napięcie. Podstacje obniżające dzielą się na podstacje okręgowe, główne i lokalne. Sieci gminne odbierają energię elektryczną bezpośrednio z linii wysokiego napięcia, obniżają napięcie i przesyłają je do głównych podstacji obniżających, gdzie napięcie jest obniżane do 6,10 lub 35 kV. Z głównych podstacji energia elektryczna dostarczana jest do lokalnych, gdzie napięcie jest obniżane do 500, 380, 220 V i rozprowadzane do przedsiębiorstw przemysłowych i budynków mieszkalnych. Czasami za podstacją podwyższającą znajduje się również podstacja przekształtnikowa, w której prąd przemienny jest przetwarzany na prąd stały. To tutaj następuje sprostowanie prądu. Prąd stały przesyłany jest liniami energetycznymi na duże odległości. Na końcu linii w tej samej podstacji jest on ponownie przekształcany (odwracany) na prąd przemienny, który jest dostarczany do głównych podstacji obniżających napięcie. Aby zasilić zelektryfikowane instalacje transportowe i przemysłowe prądem stałym, obok podstacji głównych obniżonych i lokalnych buduje się podstacje przekształtnikowe (w transporcie nazywane są trakcyjnymi). generator transformatora prądu elektrycznego Rozdział 4. Energia dla hutnika

.1 Produkcja stali w piecach elektrycznych