Połączenia między kolumnami jednopiętrowych budynków przemysłowych. Przebieg wykładów z architektury budynków przemysłowych - wykład

Wykład 4, 5

4.1 Rodzaje kolumn i ich zakres.

4.2. Podstawy projektowania i obliczania słupów bryłowych.

4.3 Podstawy projektowania i obliczania słupów przelotowych.

4.1. Rodzaje kolumn i ich zakres.

Prefabrykowane słupy żelbetowe jednopiętrowe budynki przemysłowe po wcześniejszym umówieniu Można podzielić na:

1. kolumny do budynków bez dźwigów;

2. słupy dla budynków wyposażonych w suwnice lub inne wymagające torów suwnicowych podpartych słupami (słupy dla budynków z suwnicami elektrycznymi masowego użytku, słupy dla budynków z suwnicami ręcznymi itp.).

Według lokalizacji w budynku kolumny podzielone są na

Kolumny skrajnych rzędów (stosowane są również w rzędach przylegających do dylatacji podłużnych);

Kolumny środkowych rzędów, zwykle o średniej pionowej osi symetrii.

Do skrajnych słupów z zewnątrz przylegają balustrady ścienne.

Skrajne kolumny dzielą się na:

Podstawowy (postrzeganie obciążeń od panele na zawiasach, dźwigi, konstrukcje powłokowe);

Szachulcowy (służący do mocowania ścian);

Kolumny ściągu (połączone stalowymi pionowymi ściągu w celu pochłaniania sił poziomych).

Słupy szachulcowe są instalowane na końcach budynku i między głównymi słupami przy ścianach wzdłużnych ze stopniem głównych słupów o długości 12 mi 6-metrowych panelach ściennych.

Przez projekt kolumny są

Przekrój o stałej i zmiennej wysokości (kolumny schodkowe);

Solidny (prostokątny lub dwuteownik);

Przekrój (dwurozgałęziony), który może być ukośny i ukośny (kolumny ukośne są stosowane w elektrowniach do h= 50 m);

Pusta (przekrój prostokątny i okrągły).

Według rodzaju materiału:

Z ciężkiego betonu (ponad B 20);

Z betonu lekkiego (stosowany rzadziej, głównie na terenach, gdzie jest mało drobnego kruszywa, np. Daleki Wschód).

Metoda zbrojenia:

Brak sprężania;

Ze sprężaniem (dla elastycznych długich elementów z warunków transportu).

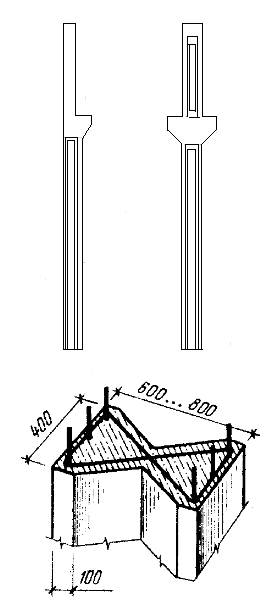

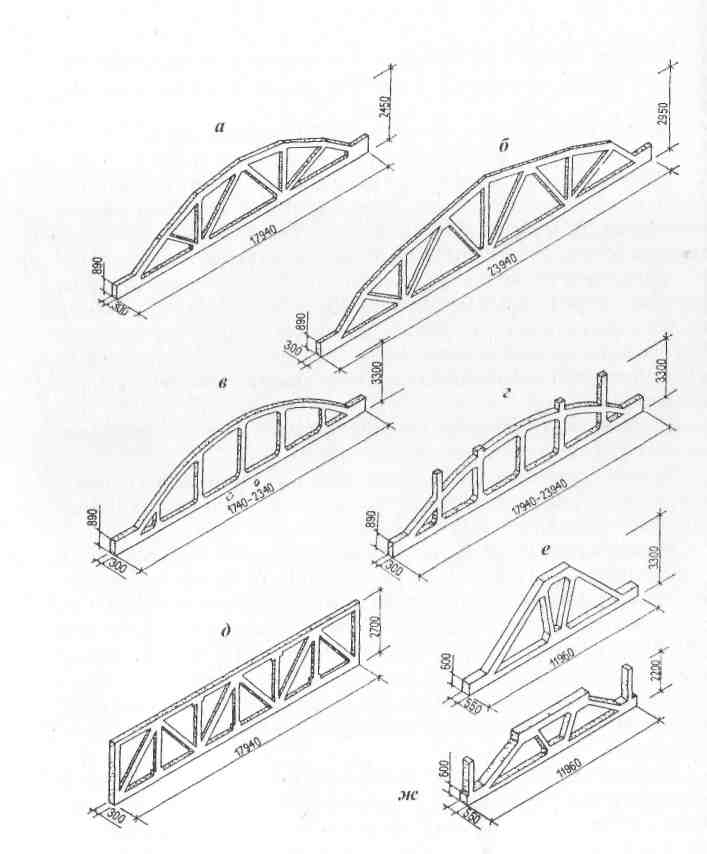

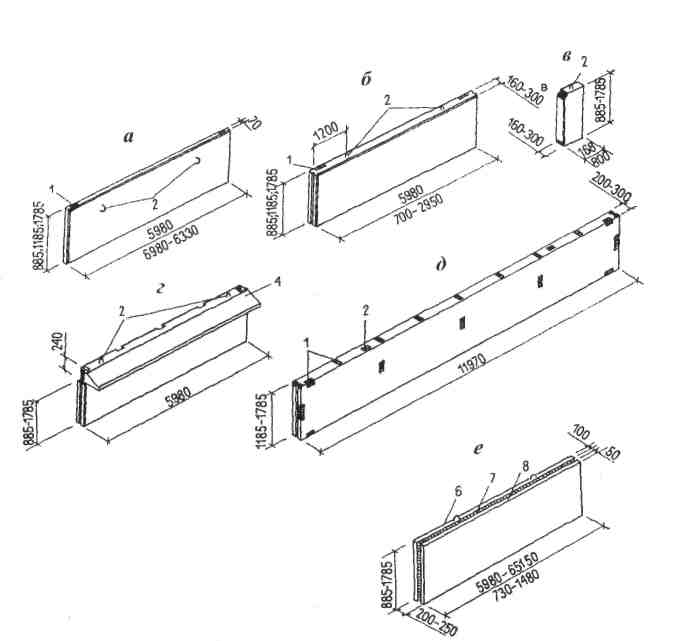

W przypadku budynków bez suwnic stosuje się głównie słupy pełne o przekroju prostokątnym o wymiarach 300 × 300 ÷ 400 × 800 mm (rys. 4.1).

Kolumny o przekroju dwuteowym (ryc. 4.2) są bardziej ekonomiczne niż przekrój prostokątny, ale są bardziej pracochłonne w produkcji.

Kolumny pierścieniowe wykonane z betonu odwirowanego (rys. 4.3) zmniejszają zużycie stali i betonu do 30%. Wynika to z racjonalnego kształtu przekroju słupów i wzrostu wytrzymałości betonu średnio 1,5 raza w wyniku zagęszczenia mieszanki betonowej siłami odśrodkowymi. Metoda wirowania umożliwia mechanizację i automatyzację procesu technologicznego kolumn produkcyjnych, co jest dodatkowym atutem takich produktów.

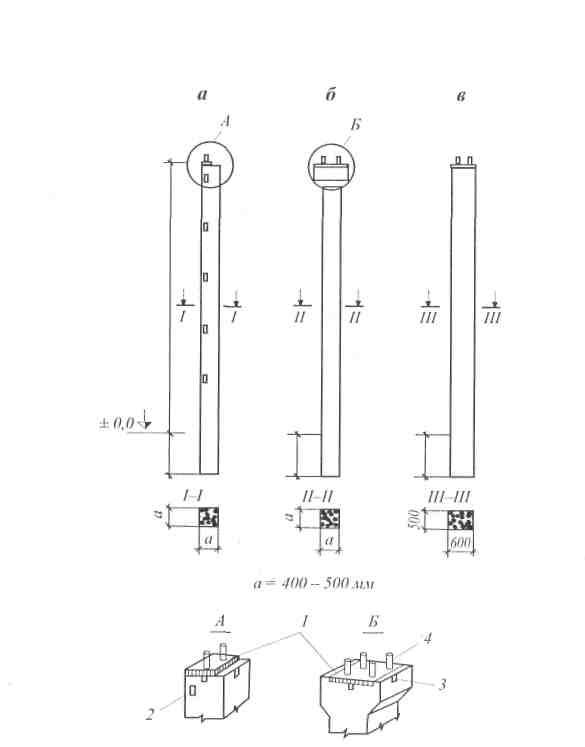

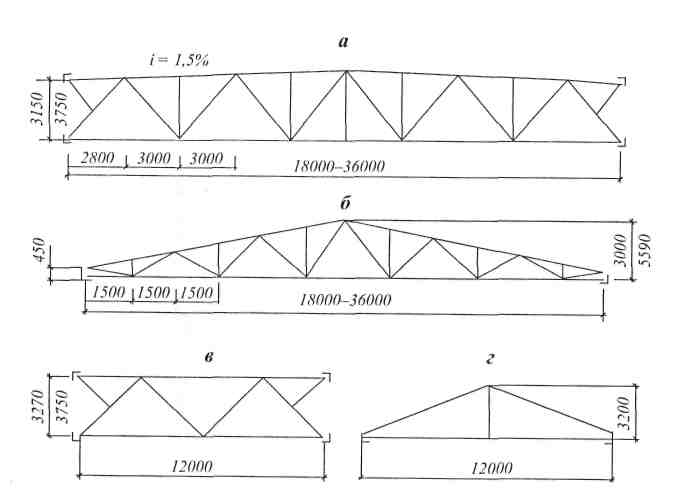

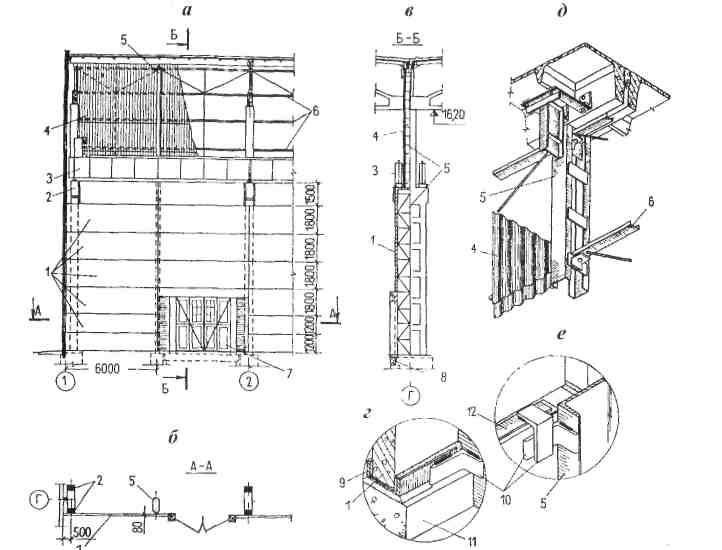

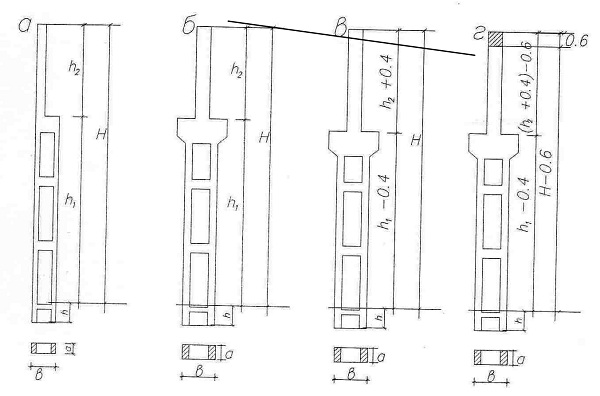

Ryż. 4.1. Słupy do budynków bez suwnic

Ryż. 4.2. Kolumny dwuteowe

Ryż. 4.3. Kolumny sekcji pierścieniowej

Słupy ceownika (profil w kształcie litery U) również pozwalają w pełni wykorzystać właściwości betonu o wysokiej wytrzymałości i zbrojenia (rys. 4.4). Eksperymenty pokazują, że zastosowanie betonów o wysokiej wytrzymałości w połączeniu z nienaprężonym zbrojeniem o wysokiej wytrzymałości prowadzi do oszczędności betonu i stali do 30%.

Ryż. 4.4. Kolumny sekcji kanału

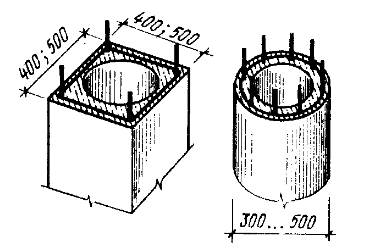

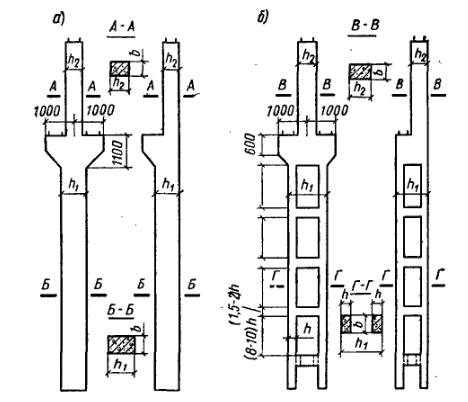

W przypadku budynków z suwnicami stosuje się solidne i dwuramienne (przelotowe) kolumny z konsolami (rys. 4.5). Wymiary przekroju słupów w części nadsuwnicowej ustala się na podstawie stanu usytuowania wyposażenia suwnicy.

Ryż. 4.5. kolumny dla budynki parterowe z suwnicami

a - pełny przekrój prostokątny; b - przez dwugałęziowy

W przypadku słupów pełnych wysokość przekroju wynosi: dla skrajnych - 380, 500 mm; dla średnich - 600 mm. W przypadku części dźwigowej słupów pełnych wysokość sekcji wzrasta odpowiednio do 600 i 800 mm. Szerokość sekcji kolumn wynosi 400 i 500 mm (większe wymiary odpowiadają rozstawowi kolumn 12 m).

Część dźwigowa dwuramiennych kolumn składa się z dwóch słupów-gałęzi połączonych poprzecznymi rozpórkami. Pobierana jest odległość między osiami rozpórek s = (8¸10)×h, gdzie h\u003d 250 lub 300 mm - wysokość odcinka gałęzi. W przypadku średnich kolumn wysokość całej sekcji h1= 1400¸ 2400 mm, dla słupów końcowych - h1= 1000 × 1900 mm. Szerokość przekroju kolumny b = (1/25¸1/30)×H. Przekrój części naddźwigowej słupów jest prostokątny o wymiarach 500 × 600 mm.

Przekładki są umieszczone tak, aby wymiar od poziomu podłogi do dna pierwszej naziemnej przekładki wynosił co najmniej 1,8 m i zapewniał wygodne przejście między gałęziami (rys. 4.5, b).

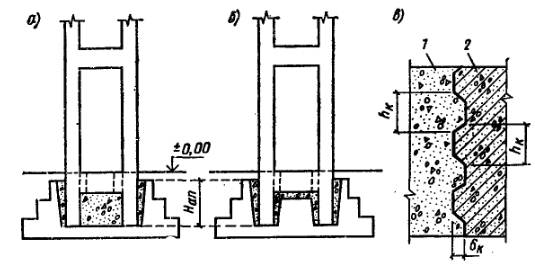

Połączenie dwuramiennej kolumny z fundamentem odbywa się w jednej wspólnej szybie (ryc. 4.6, a) lub w dwóch oddzielnych szybach (ryc. 4.6, b), co zmniejsza objętość betonu układanego podczas montażu.

Ryż. 4.6. Konstrukcje do połączenia słupa dwuramiennego z fundamentem

a - z jednym wspólnym kieliszkiem; b - z dwoma oddzielnymi szklankami; c - podczas instalowania kołków; 1 - osadzanie betonu; 2 - kolumna

Głębokość osadzenia słupa w szkle fundamentowym jest równa większemu z dwóch wymiarów:

lub ![]()

Ponadto należy sprawdzić głębokość osadzenia słupa od warunków dostatecznego zakotwienia zbrojenia podłużnego roboczego.

Jeżeli w jednej z gałęzi kolumny wystąpi siła rozciągająca, połączenie kolumny z betonem monolitu odbywa się na kołkach (ryc. 4.6, c).

Kolumny wirówkowe wraz z konsolami są prefabrykowane – monolityczne. Składają się z górnego i dolnego (lub dwóch dolnych) szybów połączonych ze sobą wspornikiem z betonu monolitycznego klasy B 25 ÷ B 40.

Słupy wszystkich typów są wzmocnione spawanymi ramami, których podłużne pręty wykonane są ze stali klasy A-III (A400) o średnicy co najmniej 16 mm, a poprzeczne ze stali klasy AI (A240) i Bp-I (Bp 500). Przy stosowaniu betonów wysokowytrzymałych klas B 45 ÷ B 60 wskazane jest zbrojenie słupów zbrojeniem niesprężonym klasy A-IV (A600). Pozwala to zmniejszyć zużycie metalu o 20 ÷ 40%, a betonu nawet o 20%.

Eksperymenty wykazały, że celowe jest wytwarzanie kolumn elastycznych ze zbrojeniem sprężającym klas A-IV (A600), A-V (A800). Naprężenie wstępne zwiększa sztywność i odporność na pękanie kolumn oraz poprawia warunki transportu długich kolumn. Ponadto pozwala zredukować zbrojenie poprzeczne i zmechanizować prace zbrojarskie. Dlatego w porównaniu ze słupami wykonanymi ze zwykłego żelbetu zużycie stali w takich słupach zmniejsza się nawet o 40%.

Zbrojenie podłużne w przekrojach konstrukcji litych można układać symetrycznie, gdy M 1 ≈ M 2 lub stosunek większego momentu do mniejszego nie przekracza 20%; asymetrycznie - gdy M 1 >> M 2. Zbrojenie racjonalne w większości przypadków jest zbrojeniem symetrycznym.

Odległość między osiami prętów podłużnych zainstalowanych po bokach przekroju słupa nie powinna przekraczać 400 mm. Jeżeli z obliczeń wynika, że zbrojenie podłużne nie jest wymagane na większej stronie przekroju słupa, to w takim przypadku konieczne jest zamontowanie prętów konstrukcyjnych o średnicy 12 mm, tak aby odległość pomiędzy prętami podłużnymi tej strony nie przekraczać 400 mm.

Zaleca się montowanie jak najmniejszej liczby prętów podłużnych w przekroju słupa poprzez zwiększenie ich średnicy. Zalecaną i minimalną dopuszczalną liczbę prętów podłużnych do montażu w przekroju słupa podano w tabeli. 4.1.

Tabela 4.1.

Jeżeli wysokość przekroju nie przekracza 500 mm, a ta strona ma nie więcej niż cztery pręty, nie wolno instalować prętów poprzecznych ani kołków.

Ryż. 4.7. Zbrojenie słupów za pomocą spawanych ram

1 - płaskie spawane ramy; 2 - korbowody (szpilki); 3 - spawane płasko siatka wzmacniająca; 4 - pręty podłużne

Krok prętów poprzecznych powinien wynosić nie więcej niż 500 mm i nie więcej niż wartości określone w tabeli. 4.2.

Wyszukiwanie pełnotekstowe:

Home > Wykład >Budownictwo

PRZEBIEG WYKŁADOWY I SPIS PYTAŃ Z DZIEDZINY ARCHITEKTURY BUDOWNICTWA PRZEMYSŁOWEGO

Wykład 1. Klasyfikacja i systemy konstrukcyjne budynków przemysłowych

Budynki przeznaczone do produkcji przemysłowej nazywane są przemysłowy.

Budynki przemysłowe są klasyfikowane według następujących kryteriów:

według liczby pięter: jednopiętrowe; wielopiętrowy;

po uzgodnieniu: produkcja (główna i pomocnicza); energia (CHP, kotłownie, podstacje transformatorowe); transport i magazynowanie (garaże, magazyny, lokomotywownia); administracyjno-gospodarcze (inżynieryjne, laboratoryjne, przychodnie); instalacje hydrauliczne do konserwacji wodociągów i kanalizacji (pompownie, wieże ciśnień);

w zależności od materiału konstrukcji ramowych: stal; wzmocniony beton; połączone (mieszane);

w zakresie odporności ogniowej: dla budynków klasy I co najmniej klasa II; dla budynków klasy II co najmniej klasa III; dla budynków klasy III i IV stopień odporności ogniowej nie jest znormalizowany.

Budynki przemysłowe muszą spełniać wymagania ogólne (funkcjonalne, techniczne, przeciwpożarowe, przemysłowe, architektoniczne i artystyczne), a także szereg wymagań specjalnych ze względu na charakter produkcji:

planowanie przestrzenne i Konstruktywne decyzje budynki powinny zapewniać najlepsze warunki do organizacji procesu produkcyjnego i rozmieszczenia sprzętu;

należy zapewnić sztywność przestrzenną budynku z uwzględnieniem wpływu pionowych i poziomych obciążeń dynamicznych spowodowanych pracą urządzeń technologicznych i przeładunkowych;

należy opracować środki mające na celu ochronę zdrowia pracowników i zapewnienie ich bezpieczeństwa;

należy podjąć środki zapobiegające pogorszeniu stanu budynku.

Do przemieszczania surowców, półproduktów, wyrobów gotowych, hale przemysłowe wyposażane są w różnego rodzaju urządzenia przeładunkowe, m.in.:

wyposażenie załogi(ryc. 1, piekło)(samochody, wózki widłowe, tabor kolei wąskotorowych (950 mm) i szerokotorowych (1524 mm), wózki ręczne, suwnice poruszające się po szynach ułożonych na ziemi);

wyposażenie typu łóżka(ryc. 1, c, e)(przenośniki, windy, przenośniki, windy towarowe, samotoki);

suwnice pomostowe(ryc. 2, v)- belki podsuwnicowe o udźwigu od 0,25 do 5 t. Żuraw składa się z głównego Promiennie się uśmiecham wyposażone na końcach w rolki poruszające się wzdłuż dolnej półki belek stalowych zawieszonych na elementach nośnych powłoki, a wzdłuż dolnej półki belki głównej porusza się wciągnik elektryczny;

Ryż. 1. Wyposażenie zewnętrzne budynków przemysłowych:

a - wózek widłowy; b - samochód; c - przenośnik taśmowy;

g - suwnica bramowa; D- wagon kolejowy; e - stół rolkowy

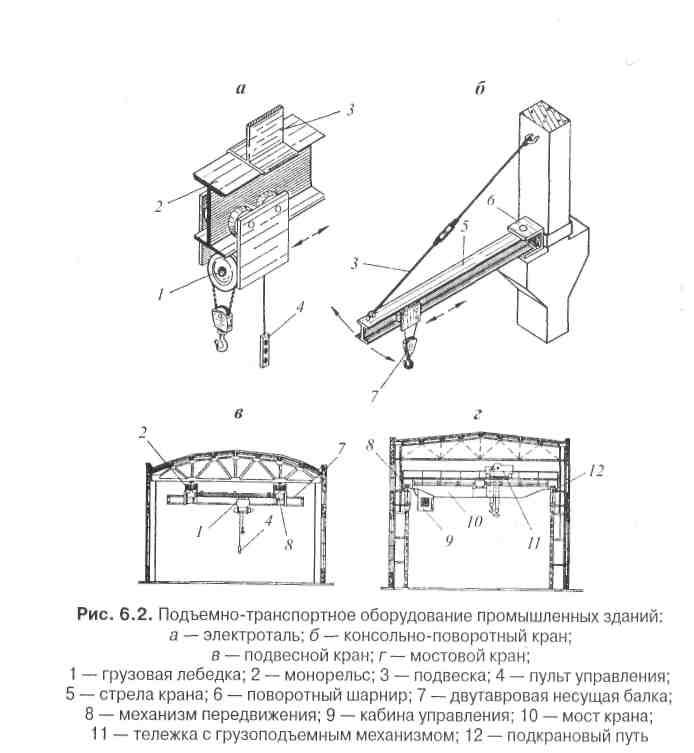

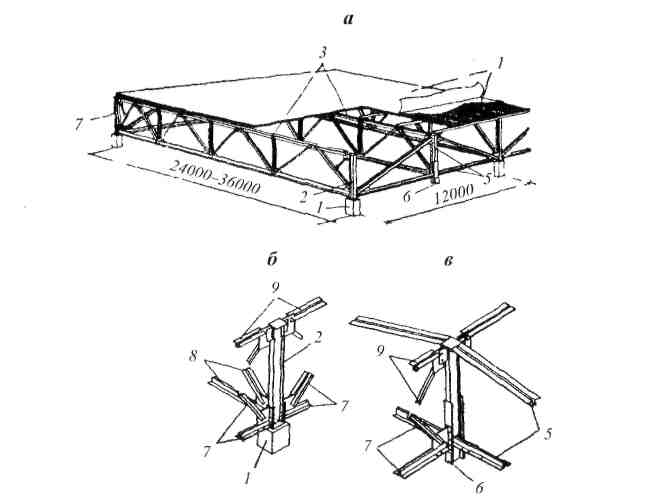

Rys.2 Urządzenia manipulacyjne budynków przemysłowych:

a-elektrotal; żuraw obrotowy typu b-cantilever; dźwig w podwieszeniu; suwnica g;

wciągarka 1-cargo; 2-jednoszynowe; 3-zawieszenie; 4-panel sterowania; wysięgnik 5-dźwigniowy; 6- przegub obrotowy; 7- łożysko dwuteowe; 8- mechanizm ruchu; 9 kabina sterownicza; 10-mostowy dźwig; 11-wózek z mechanizmem podnoszenia; 12-suwnica.

dźwigi elektryczne mostowe(ryc. 2, G) o nośności od 5 do 600 ton służą do przenoszenia ciężkich ładunków na długość, szerokość, rozpiętość. Żuraw jest stalowym mostem obrotowym poruszającym się po przęśle. Na szczycie mostu po szynach porusza się wózek z zamontowanymi na nim wciągarkami elektrycznymi w celu opuszczania i podnoszenia ładunku. Kabina operatora dźwigu do obsługi wszystkich mechanizmów jest podwieszona od spodu mostu; żurawie obrotowe(ryc. 2, b) o ładowności do 5 ton służą do przenoszenia ładunku z jednego przęsła na drugie. Projektowanie budynków przemysłowych odbywa się z uwzględnieniem specyfiki procesu technologicznego i stworzenia korzystnych warunków pracy dla pracowników.

Część technologiczna projektu, opracowana przez technologów z tej branży, obejmuje:

plan rozmieszczenia urządzeń technologicznych (z zaznaczeniem podjazdów, chodników, powierzchni magazynowych itp.); całkowita wysokość sprzętu stacjonarnego; informacje o transporcie wewnątrzsklepowym (rodzaj, ładowność, wymiary itp.);

Parametry mikroklimatu wewnętrznego (temperatura i wilgotność, stopień jego czystości itp.);

Proces technologiczny jest głównym czynnikiem determinującym rozwiązanie architektoniczno-budowlane budynku, jego wyposażenia sanitarno-inżynierskiego.

Główny parametry przestrzenno-planistyczne budynku, są:

Zakres- odległość między osiami środkowymi podłużnych rzędów kolumn lub ścian;

krok- odległość między osiami środkowymi poprzecznych rzędów kolumn lub ścian;

wzrost - odległość od poziomu podłogi do spodu konstrukcji nośnej powłoki (w budynkach parterowych) lub odległość między poziomami czystych podłóg (w wysokie budynki). Nazywa się całkowitą odległość między kolumnami w kierunku podłużnym i poprzecznym siatka kolumn.

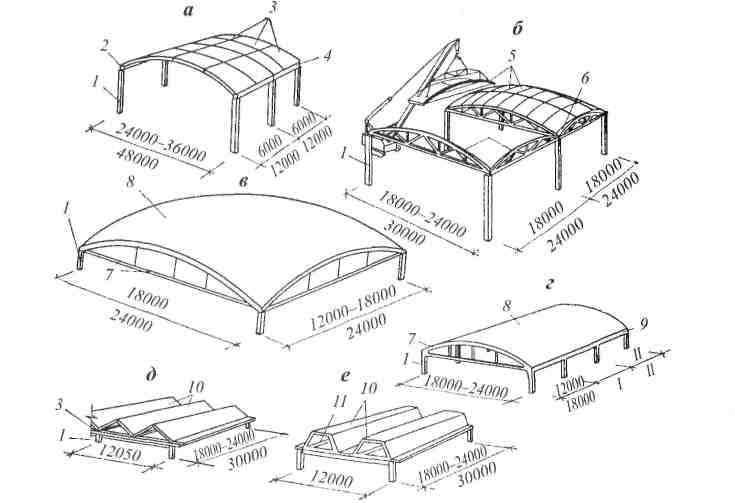

Jedność rozwiązań technicznych w projektowaniu obiektów przemysłowych opiera się na ujednoliceniu parametrów przestrzennych. Osiąga się to poprzez ograniczenie liczby rozmiarów przęseł, stopni, wysokości kondygnacji i wielkości obciążeń na standardowych konstrukcjach. Dominujący typ budynków przemysłowych jest jednopiętrowy. Przeznaczone są dla branż z poziomymi schematami przepływu, dla przedsiębiorstw stosujących sprzęt wielkogabarytowy lub wytwarzających produkty wielkogabarytowe.

Parterowe budynki przemysłowe z założenia istnieją:

ramka- reprezentują system kolumn związanych z powłoką. Budynki szkieletowe są najczęściej spotykane w budownictwie przemysłowym;

bezramowe - posiadają zewnętrzne ściany nośne wzmocnione pilastrami (miejscowe pogrubienie muru). Udźwig dźwigów w takich budynkach wynosi do 5 ton, rozpiętości nie przekraczają 12 m;

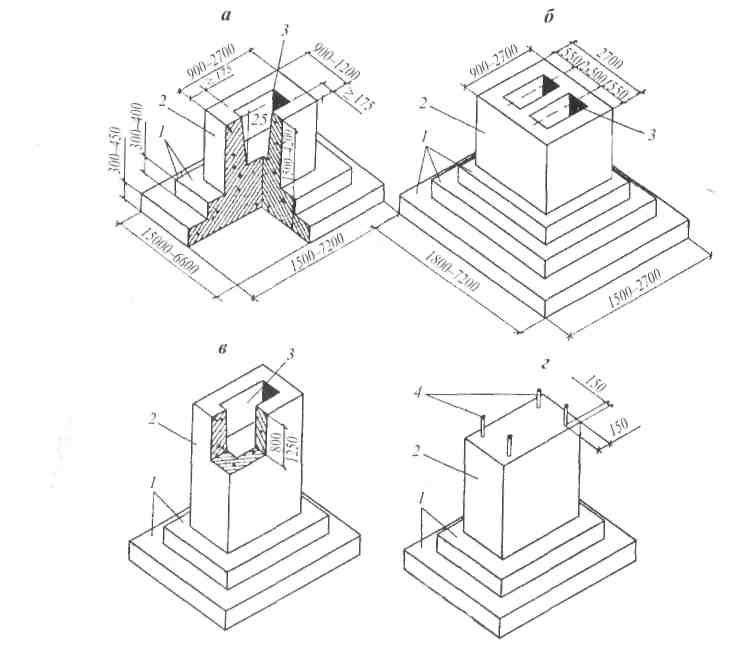

W zależności od charakteru rozwiązania konstrukcyjnego i cech realizacji rozróżnia się następujące rodzaje fundamentów budynków przemysłowych: taśma, kolumna, pal.

Zgodnie z technologią budowy fundamenty dzielą się na monolityczne i prefabrykowane,

pod względem głębokości - na płytkich i głębokich fundamentach.

Budynki przemysłowe typu szkieletowego mają fundamenty słupowe.

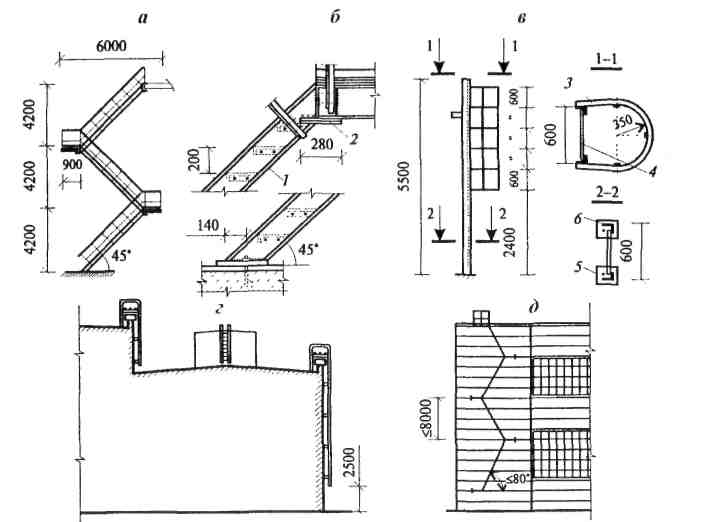

Monolityczny fundament słupowy pod słup żelbetowyDobrze(rys. 3) jest warunkowo podzielony na dwie części: podkolumnę i płytę, które mogą mieć jeden, dwa lub trzy stopnie. Na górze

Ryż. 3. Fundamenty żelbetowe monolityczne typu szklanego:

a - pod jedną kolumną; b- pod połączonymi kolumnami;

w - z powiększona część bankietowa; g - z konopiami pod metalowymi kolumnami;

1 - część płytowa (jedno-, dwu- lub trzystopniowa);

2 - podkolumna; 3 - szkło; 4 - śruby kotwiące

podkolonnik postawił kieliszek do kolumny. Szkło na górze ma 150 mm, poniżej jest o 100 mm większe niż rozmiar kolumny. Zapewnia to łatwość instalacji i lepsze centrowanie kolumny. Zakłada się, że głębokość szkła jest o 50-150 mm większa niż część kolumny włożona do szkła. Stanowisko projektowe dna słupa ustala się warstwą piasku lub betonu, szczeliny między ściankami szkła a powierzchnią słupa wypełnia się betonem na drobnym żwirze lub zaprawie cementowo-piaskowej.

Połączenie słupów dwugałęziowych z fundamentem można wykonać w jednej wspólnej szybie lub w dwóch szybach dla każdej gałęzi.

W miejscach połączenia dwóch sąsiadujących ze sobą bloków termicznych lub przęseł o różnych kierunkach rozmieszczone są dylatacje, dlatego każda z sąsiednich słupów wymaga własnego szkła. W przypadku braku w nomenklaturze wymaganego dwuszklanego podkolumna, fundament jest ułożony monolitycznie.

Jeśli szew jest osadowy, każda kolumna ma swój własny fundament.

Pod fundamentami przewidziano urządzenie przygotowujące w postaci warstwy betonu klasy B5 o grubości 100 mm.

Płyty fundamentowe są wzmocnione wzdłuż dolnej części podeszwy zgrzewanymi siatkami. Cokół jest wzmocniony dwoma siatkami pionowymi umieszczonymi wzdłuż krótszych boków jego przekroju, a na wysokości szyby również siatkami zgrzewanymi umieszczonymi poziomo.

Fundamenty wykonane są z betonu klasy B 12,5, B15. Do obróbki armatury stosowana jest stal walcowana na gorąco klasy A-P i A-P1.

Prefabrykowane fundamenty betonowe produkowane jako pojedyncze lub kompozytowe. Górny element fundamentu - kolumna spoczywa na jednym, dwóch lub trzech rzędach bloczków fundamentowych. Dolny rząd bloczków układa się na preparacie piaskowym, umieszczając je w odległości 600 mm od siebie. Po zamontowaniu cokołu wybijane są rowki między cokołem a płytami.

Prefabrykowane płyty fundamentowe układane są na wyrównującej warstwie piasku.

Fundament pod metalowe kolumny(ryc. 4) jest kolumnowy z solidnym podkolumnem. Podkolumna jest dostarczana ze śrubami kotwiącymi, które na dolnych końcach mają haki lub płyty kotwiące, a na górnych wystających końcach gwinty do mocowania stalowej kolumny do fundamentu za pomocą nakrętek. Szczyt kolumny znajduje się na -0,600 lub -0,200. Przy słupie umieszczona jest podstawa nośna - but. Pod koniec słupa układana jest blacha stalowa, która zapewnia równomierne przeniesienie obciążenia na dużą powierzchnię betonu fundamentowego. Podstawa, w tym blacha podstawy i śruby kotwiące, jest zakopana poniżej poziomu gotowej podłogi i zabetonowana. Obszar górnej krawędzi rzepki przyjmuje się tak, aby od osi śrub kotwiących do krawędzi cokołu nie było mniej niż 150 mm. Podstawy mocowane są do fundamentów za pomocą śrub kotwiących osadzonych w fundamentach podczas ich produkcji. Śruby przechodzą przez płytę podstawy i inne elementy podstawy. Wysokość podkolumny przyjmuje się nie mniej niż 700 mm i nie mniej niż 35-40 średnic śrub.

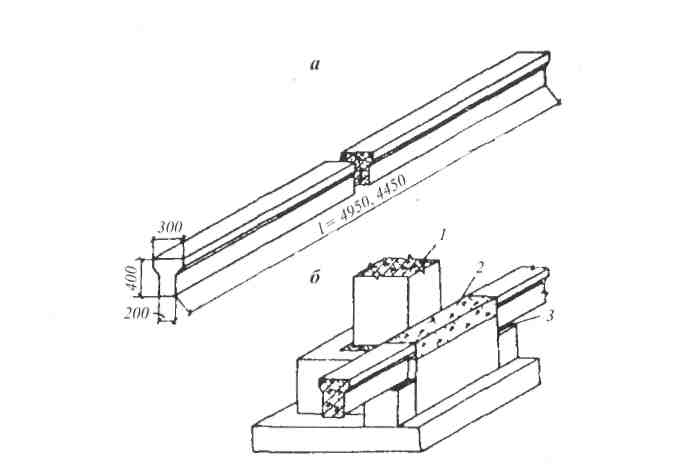

Ściany budynków szkieletowych opierają się belki fundamentowe(ryc. 5), ułożonych między rzepkami fundamentów na specjalnych betonowych kolumnach.

Belki fundamentowe nie są układane w miejscach, w których montuje się bramy wjazdowe do warsztatu transportu samochodowego lub kolejowego. Żelbetowa rama bramy i odcinki murów w tym stopniu słupów spoczywają na monolitycznej podstawie.

Ryż. 4. Podstawy i fundamenty słupów stalowych:

a - but kolumny dwugałęziowej; b - schemat fundamentu żelbetowego;

1 - pręt kolumny; 2 - arkusz referencyjny; 3 - trawers;

4 - płyty kotwiące; 5, 6 - śruby kotwiące;

7 - fugowanie zaprawą lub betonem o klasie wytrzymałości B15;

8 - połączenia między gałęziami kolumn; 9 - wymiary buta

Ryż. 5. Fundamenty żelbetowe

i belki fundamentowe:

a - belka fundamentowa; b - podparcie bloków na fundamentach kolumn;

1 - kolumna żelbetowa; 2 - osadzanie betonem; 3 - rozwiązanie

Belki fundamentowe żelbetowe mają przekrój trapezowy lub teowy. Ich wymiary zależą od rozstawu kolumn. Belki przylegające do dylatacji i ścian czołowych skraca się o 500 mm. Górna część belek fundamentowych jest umieszczona 30 mm poniżej poziomu podłogi. Belki montuje się na zaprawie cementowo-piaskowej o grubości 20 mm. Tym samym roztworem wypełnia się szczeliny między końcami belek a ścianami filarów.

Na belkach fundamentowych układa się hydroizolację ścian, składającą się z jednej lub dwóch warstw walcowanego materiału wodoodpornego na mastyksu. Aby uniknąć deformacji belek w wyniku falowania gruntu od dołu iz boków belek, przewidziano zasypkę żużlem, piaskiem lub gruzem ceglanym. Belki wykonane są z betonu klasy B15-B30.

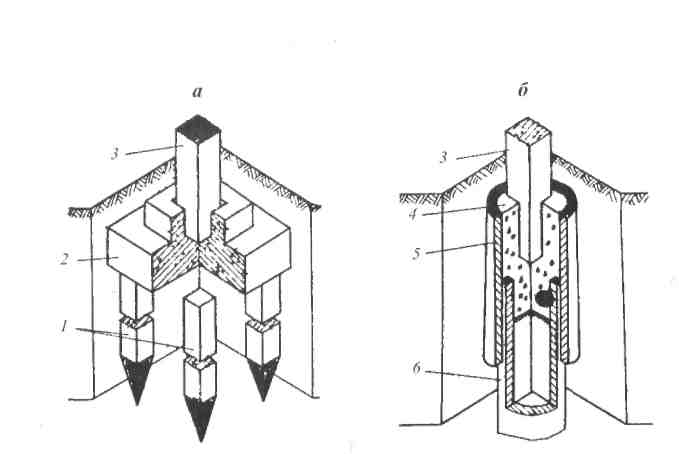

Fundamenty palowe(ryc. 6.) pod kolumnami budynków przemysłowych składają się z wbijanych lub wypchanych stosów, na których kładzie się ruszt i żelbetowy but ze szkłem do osadzenia kolumn. Fundamenty palowe układa się w przypadku występowania słabych gruntów przy powierzchni ziemi oraz w obecności wód gruntowych.

Ryż. 6. Fundamenty słupowe na palach:

a - przekrój kwadratowy; b - przekrój rurowy;

1 - „krzak” pali żelbetowych; 2 - but fundamentowy; 3 - kolumna;

4 - zakończenie beton monolityczny; 5 - powłoka żelbetowa;

6 - stos rurowy

Wykład 2, 3

Konstrukcje żelbetowe budynków przemysłowych

Układ przestrzenny składający się z kolumn, belek podsuwnicowych i konstrukcje nośne powłoki są nazywane tusza jednopiętrowy budynek przemysłowy.

Pionowe elementy nośne ramy żelbetowej nazywane są kolumny. Według lokalizacji w budynku kolumny są podzielone na skrajne i środkowe.

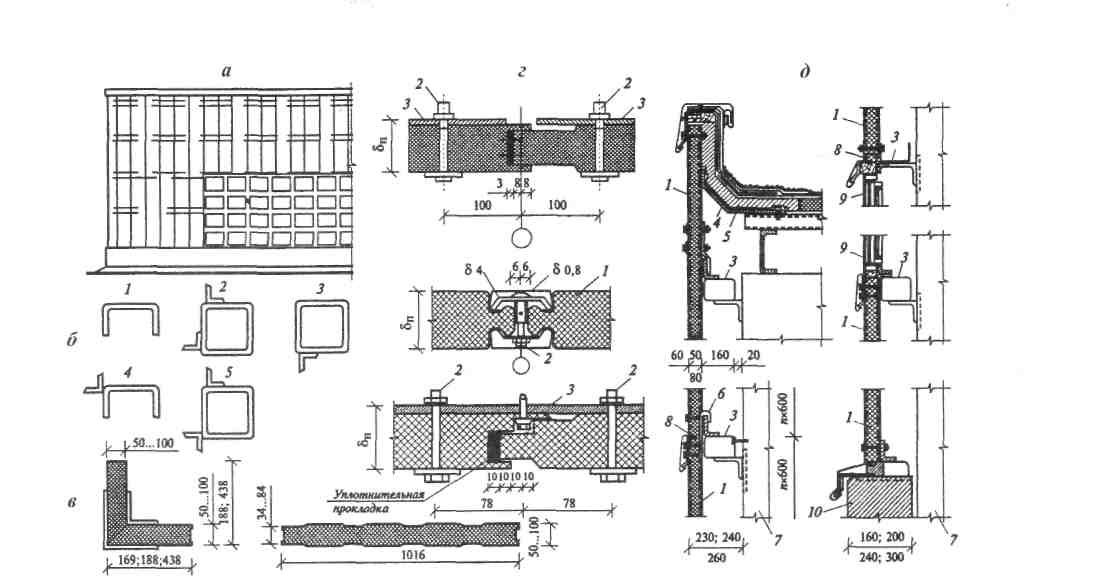

Kolumny o stałym przekroju (wspornikowe)(rys. 7) znajdują zastosowanie w budynkach bez suwnic oraz w budynkach z suwnicami.

Kolumny skrajnych rzędów mają prostokątny przekrój o stałej wysokości. Słupy środkowe o przekroju mniejszym niż 600 mm w płaszczyźnie ramy poprzecznej wyposażone są od góry w konsole dwustronne z takim występem, że długość pomostu do podparcia konstrukcji dachu wynosi 600 mm. Kolumny o przekroju 600 mm lub większym nie mają wsporników.

W kolumnach przylegających do ścian czołowych, z boku ścian należy przewidzieć osadzone części do mocowania filarów fachwerku, które nie mają odniesienia do osi podłużnych.

Ryż. 7. Prefabrykowane kolumny betonowe

dla przęseł bez dźwigów budynków parterowych:

a - skrajne kolumny; pne -środkowe kolumny;

1 - osadzone elementy stalowe do mocowania kratownic lub belek dachowych;

2 - to samo dla kotew spawalniczych mocujących ścianę za pomocą kolumn;

3 - ryzyko; 4 - śruba kotwiąca

Kolumny wykonane są z betonu klasy B15-B30. Głównym zbrojeniem roboczym jest pręt ze stali gorącowalcowanej o profilu okresowym klasy A-III.

Słupy prostokątne do budynku z suwnicami,posiadanie konsol(ryc. 8, a, b) stosowane w budynkach o rozpiętości 18 i 24 m, wysokości do 10,8 m, wyposażone w suwnice o udźwigu 10-20 ton. Słupy mają przekrój prostokątny zarówno w części górnej (nadsuwnicowej), jak i dolnej (podsuwnicowej).

Ryż. 8. Prefabrykowane słupy betonowe na przęsła suwnicowe:

a, b- jednorozgałęziony (skrajny i środkowy); c, g - dwurozgałęziony;

1 - osadzone części do mocowania belek lub wiązarów dachowych; 2 - to samo

do wspawania kotew mocujących ścianę ze słupami; 3 - ryzyko;

4 - śruby kotwiące; 5 - osadzone części do mocowania belek podsuwnicowych

Kolumny rzędów wewnętrznych i zewnętrznych, zainstalowane w miejscach wiązań pionowych, muszą mieć wbudowane części do mocowania wiązań.

Kolumny wykonane są z betonu klasy B15, B25. Główne elementy robocze - pręt ze stali gorącowalcowanej o profilu okresowym klasy A- III.

Kolumny dwugałęziowe(ryc. 8, płyta CD) znajdują zastosowanie w budynkach o rozpiętości 18, 24, 30 m, wysokości od 10,8 do 18 m, wyposażonych w suwnice o udźwigu do 50 ton.

W przypadku skrajnych kolumn ze stopniem 6 m, wysokością nie większą niż 14,4 mi udźwigiem dźwigu mniejszym lub równym 30 ton, przyjęto wiązanie zerowe, aw innych przypadkach - 250 mm.

Kolumny zaprojektowano na dole z dwoma odgałęzieniami i stężeniami łączącymi. Gałęzie, zastrzały i wierzchołki wszystkich kolumn mają pełny przekrój prostokątny.

Kolumny wykonane są z betonu klasy B15, B25. Głównym zbrojeniem roboczym jest pręt ze stali gorącowalcowanej o profilu okresowym klasy A-Sh.

Dolne części słupów żelbetowych wsuniętych w tuleję nie są wliczane do nominalnej wysokości słupa. Kolumny przeznaczone są do stosowania w warunkach, w których szczyt fundamentów ma oznaczenie -0,150. Długość kolumn dobierana jest w zależności od wysokości warsztatu oraz głębokości osadzenia w szkle fundamentowym.

W budynkach o konstrukcji krokwiowej długość środkowych słupów zmniejsza się o 700 mm.

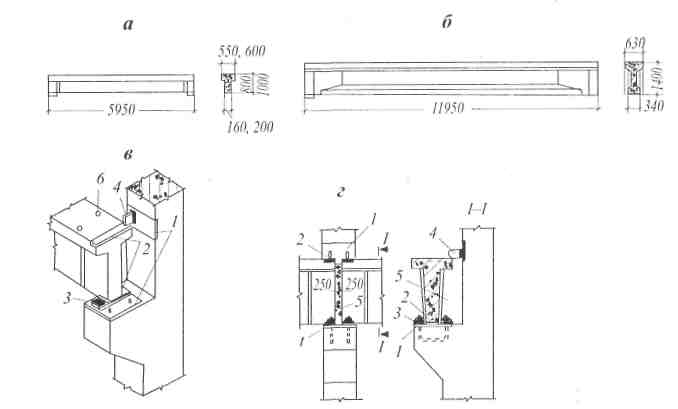

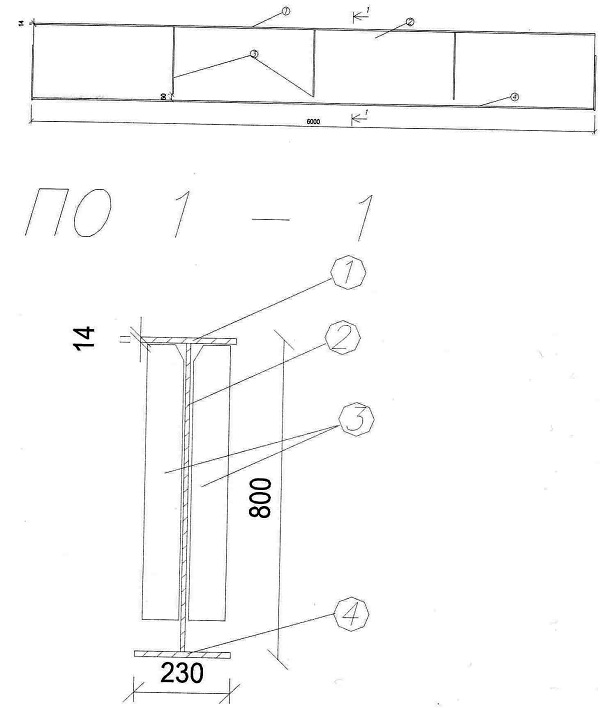

Dźwig i wiązaniebelki

Belki podsuwnicowe z betonu zbrojonego(rys. 9) znajdują zastosowanie w budynkach o rozstawie słupów 6 i 12 m, o udźwigu suwnic do 30 t. Belki posiadają dwuteownik oraz dwuteownik z pogrubieniem ścian na obsługuje. Ujednolicone wymiary belek przyjmowane są w zależności od rozstawu słupów i udźwigu dźwigów: przy rozstawie słupów 6 m belki mają długość 5950 mm, wysokość przekroju 800, 1000, 1200 mm ; przy rozstawie słupów 12 m, długość belek 11950 mm, wysokość 1400, 1600, 2000 mm. Wykonane są z betonu klasy B25, B30, B40 ze sprężonym zbrojeniem.

Zgodnie z lokalizacją w budynku belki podsuwnicowe są zwykłymi i końcowymi belkami. Różnią się lokalizacją osadzonych płyt.

W belkach przewidziano elementy osadzone do mocowania do słupów (blachy stalowe) oraz do mocowania do nich szyn podsuwnicowych (rury o średnicy 20-25 mm na 750 mm długości półki).

Ryż. 9. Prefabrykowane belki podsuwnicowe żelbetowe:

a - rozpiętość 6 m; b - rozpiętość 12 m; v - wspornik belki suwnicy;

na kolumnie (widok ogólny); g - to samo, od elewacji iw przekroju;

1 - osadzone części kolumny; 2 - ta sama belka dźwigowa;

3 - pręt stalowy; 4 - blacha stalowa; 5 - osadzanie betonem;

6 - otwory do mocowania szyny

Belki dźwigowe mocowane są do słupów poprzez spawanie elementów osadzonych i śrub kotwiących. Połączenia śrubowe są spawane po ostatecznym wyrównaniu. Szyny do belek podsuwnicowych są zamocowane za pomocą stalowych sparowanych nóg rozmieszczonych w odstępach 750 mm. Pod szynami i łapami układane są elastyczne podkładki z gumowanej tkaniny o grubości 8-10 mm.

Aby uniknąć uderzeń suwnic w ściany czołowe budynku, na końcach torów jezdnych suwnicy umieszczono stalowe ograniczniki wyposażone w drewniany pręt.

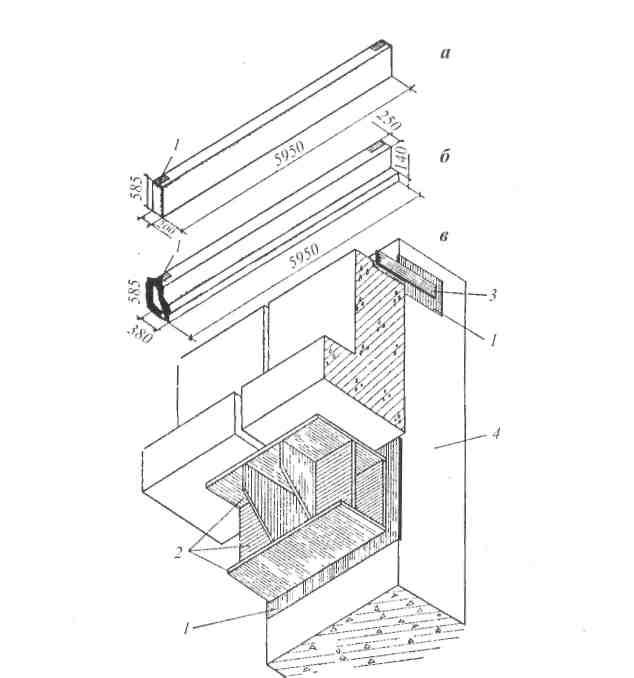

Mocowanie belek żelbetowych(rys. 10) przeznaczone są do podpierania murów ceglanych i pustakowych w miejscach o zróżnicowanej wysokości przęseł, a także do zwiększenia wytrzymałości i stabilności murów samonośnych wysokich. Zazwyczaj belki układa się nad otworami okiennymi. Wiązarki żelbetowe mają długość 5950 mm, wysokość przekroju 585 mm, szerokość 200, 250, 380 mm. Montowane są na stalowych stołach nośnych i mocowane do słupów za pomocą stalowych taśm przyspawanych do osadzonych elementów.

Ściany nad wiązarami mogą być wykonane jako pełne, z osobnymi otworami, z przeszkleniem pasmowym.

Belki wykonane są z betonu klasy B15.

Ryż. 10. Belki mocujące, ich podparcie na słupach:

a - belka o przekroju prostokątnym; b - belka prostokątna

sekcje z półką; c - podparcie belek (widok z dołu) na konsoli stalowej;

1 - osadzone części; 2 - spawana konsola metalowa;

3 - podkładka montażowa

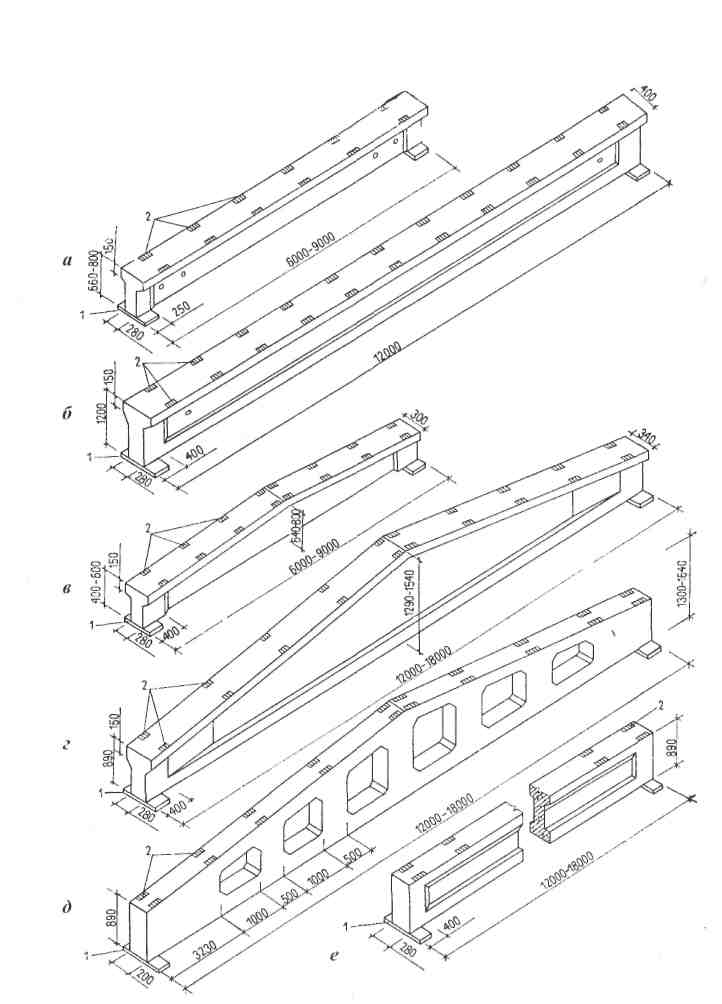

Krokwie, krokwie i kratownice

W powłokach budynków elementy nośne są belki i fermy, ułożone w poprzek lub wzdłuż budynku.

Ze względu na charakter ułożenia belki i kratownice to: kratownica, jeśli zachodzą na rozpiętość, podpierają podparte na nich konstrukcje dachowe i kratownicę, jeśli obejmują 12-18-metrowe stopnie kolumn podłużnego rzędu i służą jako podpora konstrukcji kratownicowych.

Krokwie żelbetowe(rys. 11) otuliny o rozpiętości 6, 9, 12 i 18 m. Do ich produkcji używany jest beton klasy B15-B40. Na górnym pasie belek znajdują się hipoteki

Ryż. jedenaście.Żelbetowe belki kratownicowe:

a - trójnik jednospadowy; b - jednospadowy dwuteownik;

c - szczyt (rozpiętość 6-9 m); g - szczyt (rozpiętość 12-18 m);

D- krata (rozpiętość 12-18 m); e - z równoległymi pasami;

1 - podtrzymująca blacha stalowa; 2 - osadzone części

wciągniki do mocowania płyt dachowych lub dźwigarów, na dolnej półce i ścianie belki - wpuszczane części do mocowania torów podsuwnicowych.

Belki są mocowane do słupów poprzez spawanie osadzonych części.

Nazwy belek zależą od obrysu górnego pasa.

Szopa belki są stosowane w budynkach jednoprzęsłowych. Belki mają przekrój teowy z pogrubieniem na podporach i grubością ścianki 100 mm. Dla przęseł 12-metrowych stosuje się belki dwuteowe ze sprężonym zbrojeniem.

szczyt belki przeznaczone są do budynków z dachami dwuspadowymi. Dla rozpiętości 6 i 9 m stosuje się belki T z pogrubieniem na podporze i grubością ściany 100 mm. Dla rozpiętości 12-18 metrów belki dwuteowe przeznaczone są z pionową ścianą o grubości 80 mm i sprężonym zbrojeniem.

krata belki mają przekrój prostokątny z otworami do przejścia rur, kabli elektrycznych itp.

belki Z równoległymi pasami stosowany do budynków z dachami płaskimi. Posiadają dwuteownik z pogrubieniem w węzłach podporowych i pionową grubością ścianki 80 mm.

Więźby dachowe żelbetowe(rys. 12) stosowane są w budynkach o rozpiętości 18, 24, 30, 36 m. Pomiędzy dolnym i górnym pasem kratownic umieszczony jest system regałów i stężeń. Krata kratownic jest wykonana w taki sposób, aby płyty stropowe o szerokości 1,5 i 3 m opierały się na kratownicach w węzłach regałów i stężeń. Zasadniczo stosuje się płyty 3 m, w miejscach szczególnie obciążonych - 1,5 m.

Były szeroko stosowane segmentowane bez przekątnej kratownice o rozpiętości 18 i 24 m, przekroje pasów górnego i dolnego są prostokątne.

Aby zmniejszyć nachylenie powłoki w budynkach wieloprzęsłowych, na górnym pasie wiązarów znajdują się specjalne stojaki (słupy), na których spoczywają płyty powłokowe. Nadanie pokryciu niewielkiego spadku daje lepsze możliwości mechanizacji pokrycia dachowego, co zapewnia większą niezawodność dachu w eksploatacji. Jednak ze względu na konieczność podwyższenia wysokości ścian zewnętrznych, w budynkach wieloprzęsłowych wskazane są dachy o niskim nachyleniu.

krokiew gospodarstwa produkują trzy rodzaje:

Ryż. 12. Kratownice żelbetowe:

a, b - przekątna segmentowa kratownicy;

v _ krokwie łukowe bezraskosny;

g_ kratownica, bezraskosny ze wspornikami do urządzenia płaskich powłok;

D _ krokwie z równoległymi pasami;

e - krokwi do powłok spadzistych;

g - krokwie do pokryć płaskich

W częściach nośnych kratownicy oraz w jej środkowym dolnym węźle przewidziane są platformy do podparcia kratownicy. Farmy wykonane są z betonu klasy B25-B40. Dolny pas jest sprężony i wzmocniony wiązkami drutu o wysokiej wytrzymałości. Do wzmocnienia górnego pasa, stężeń i stojaków stosuje się spawane ramy ze stali walcowanej na gorąco o profilu okresowym.

Kratownice mocowane są do słupów śrubami i spawaniem elementów osadzonych. Kratownice są wyposażone w osadzone detale.

Wiązanie kolumn do osi środkowych budynku

W parterowych budynkach przemysłowych o konstrukcji żelbetowej i mieszanej słupy zewnętrznych rzędów w stosunku do podłużnych osi centrowania mają odniesienie zerowe, tj. zewnętrzna powierzchnia słupa jest wyrównana z wzdłużną osią środkową i pokrywa się z wewnętrzną powierzchnią obudowy ściennej. W takim przypadku należy zapewnić odstęp 30 mm między wewnętrzną krawędzią panelu a słupem (rys. 13).

Słupy środkowych rzędów w ramach żelbetowych, stalowych i mieszanych mają wiązanie centralne w stosunku do osi podłużnej, tj. oś środkowa środkowego rzędu kolumn jest wyrównana z osią przekroju górnej części kolumn.

Słupy zewnętrznych rzędów w ramie stalowej w stosunku do podłużnej osi środkowej mają wiązanie 250 mm i są wyrównane z wewnętrzną krawędzią panelu ściennego z odstępem 30 mm.

Końcowe kolumny głównych rzędów dowolnej ramy w stosunku do skrajnej poprzecznej osi środkowej mają wiązanie 500 mm, tj. oś kolumny pozostaje w tyle za tą skrajnie poprzeczną osią środkową o 500 mm.

Wszystkie słupy szachulcowe są montowane na końcach przęseł z krokiem 6 m i są przeznaczone do zawieszania na nich paneli ściennych i pochłaniania obciążeń wiatrem. Bez względu na rodzaj materiału w stosunku do poprzecznej osi środkowej przęsła, słupy szachulcowe mają odniesienie zerowe.

W ramach żelbetowych i mieszanych o rozpiętości 72 m lub więcej oraz w ramie stalowej - 120 m lub więcej w środku przęseł w kierunku poprzecznym przewidziano szczelinę dylatacyjną, którą układa się instalując parę kolumny, których osie pozostają w tyle za osią dylatacji, w połączeniu z osią kolejnego stopnia o długości 500 mm każda. W ten sposób powstają dwa bloki temperaturowe, które działają niezależnie pod obciążeniem. W celu zapewnienia sztywności przestrzennej i stabilności słupów w kierunku pionowym w środku bloku temperaturowego pomiędzy słupami przewidziano stalowe ściągi pionowe (przy rozstawie słupów 6 m - krzyż, przy rozstawie 12 m - portal) .

Ryż. 13. Wiązanie konstrukcji nośnych jednopiętrowych

budynki przemysłowe do linii środkowych:

a- podłużne ściany zewnętrzne i kolumny (budynki bezsuwnicowe);

b -ściany wzdłużne i słupy (z dźwigami o udźwigu do 30 ton);

v- podłużne ściany zewnętrzne i słupy (z suwnicami)

nośność do 50 ton); g - w ścianach końcowych;

d - c miejsca dylatacji (DSh); e - fragment projektu budowlanego;

1 - ściany; 2 - kolumny; 3 - suwnica; 4 - suwnica;

5 - kolumna z muru pruskiego; 6 - belka dźwigowa

Dylatacje wzdłużne lub przejście wysokości przęseł wzdłużnych rozwiązano na dwóch rzędach kolumn, przy czym przewidziano sparowane osie środkowe z wkładką 500, 1000, 1500 mm. W budynku o konstrukcji stalowej przejście wysokości odbywa się na jednej kolumnie poprzez zmianę wysokości jej rozgałęzień.

Połączenie dwóch wzajemnie prostopadłych przęseł odbywa się na dwóch kolumnach z wkładką wzdłuż ściany zewnętrznej i na poziomie powłoki. Wielkość wkładu ustalana jest w zależności od grubości ścianek zewnętrznych oraz wiązania słupów.

W budynku, w obecności elektrycznych dźwigów mostowych, pionowe osie torów dźwigowych pozostają w tyle za wzdłużnymi osiami centrowania budynku o 750 mm (bez przejazdu) i o 1000 mm (z przejazdem) oraz w obecności w przypadku suwnic pionowe osie zawieszenia i ich ruch są opóźnione o 1500 mm w stosunku do wzdłużnych osi centrowania.

Zapewnienie przestrzennesztywność wzmocniony betonramka

System połączeń ma na celu zapewnienie niezbędnej sztywności przestrzennej ramy. Składa się ona z:

linki pionowe;

połączenia poziome wzdłuż górnego (skompresowanego) pasa kratownic;

połączenia lamp.

Połączenia pionowe mieć:

między kolumnami w środku bloku temperaturowego w każdym rzędzie kolumn: przy rozstawie kolumn 6 m - krzyż; 12m - portal. W budynkach bez dźwigów iz suwnicami połączenia umieszcza się tylko na wysokości słupa 9,6 m. Połączenia wykonuje się z narożników lub kanałów i mocuje do słupów za pomocą szalików (rys. 14);

pomiędzy podporami kratownic a belkami komunikacyjnymi umieszcza się je w skrajnych komórkach bloku temperaturowego w budynkach z powłoką płaską. Bez kratownic - w każdym rzędzie słupów, z kratownicą - tylko w skrajnych rzędach słupów.

Łącza poziome to: płyty powłokowe;

na końcach otworów latarni stabilność krokwi i wiązarów zapewniają poziome kotwy poprzeczne montowane na poziomie pasa górnego, w kolejnych przęsłach (pod latarniami) - rozpórki stalowe; przy dużych rozpiętościach i wysokości budynku na poziomie dolnego pasa wiązarów pomiędzy skrajnymi parami wiązarów umieszczonych na końcach budynku rozmieszczone są poziome połączenia; w budynkach o rozstawie 12 m dla słupów zewnętrznych i środkowych na końcach przewidziano kratownice poziome (po dwa w każdym przęśle na blok temperaturowy). Te kratownice stoją na poziomie dolnego pasa kratownic.

Ryż. 14 Zapewnienie sztywności przestrzennej ramy:

a - umieszczenie wiązań poziomych w powłoce; b - wzmocnienie końca

ściany z kratownicami koronowymi; v- umieszczenie połączeń pionowych w budynkach

z płaskimi pokryciami (bez konstrukcji krokwi);

d - połączenia pionowe w budynkach o konstrukcjach kratownicowych;

d - pionowe połączenia poprzeczne; e - pionowy komunikacja portalowa;

1 - kolumny; 2 - wiązary dachowe; 3 - płyty powlekające; 4 - latarnia;

5 - farma wiatrowa; 6 - połączenie poprzeczne poziome (na końcach otworu latarni); 7 - stalowe dystanse (na poziomie cholewki)

pasy kratownicowe); 8 - belki dźwigowe; 9 - metalowe krawaty

kratownice między podporami kratownic; 10 - krzyż pionowy

komunikacja (w podłużnym rzędzie kolumn); 11 - kratownice;

12 - pionowe połączenia portalowe (w podłużnym rzędzie słupów)

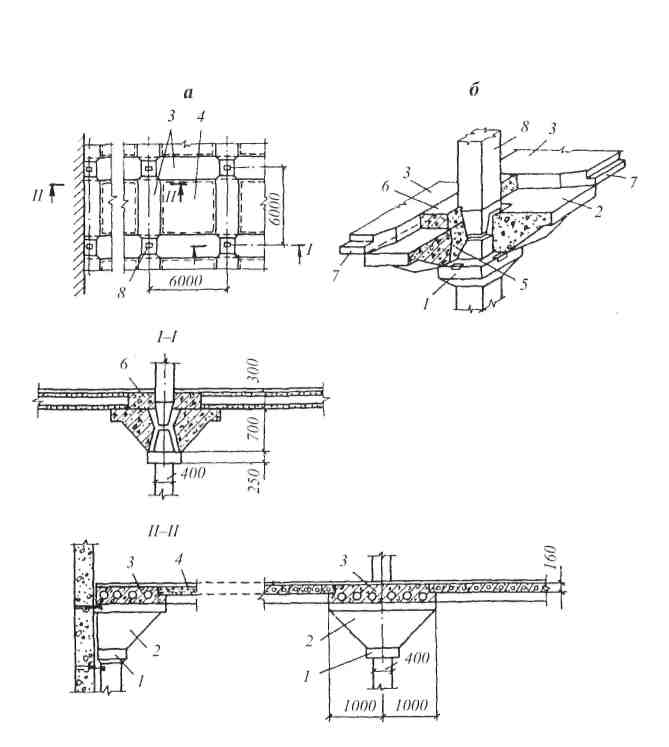

Jednostki prefabrykatów betonowych ramka

Miejsca sprzężenia niejednorodnych elementów prefabrykowanej ramy nazywane są węzłami (ryc. 15). Węzły ram żelbetowych muszą spełniać wymagania wytrzymałości, sztywności, trwałości; niezmienność współpracujących elementów pod wpływem obciążeń montażowych i operacyjnych; łatwość instalacji i zakończenia.

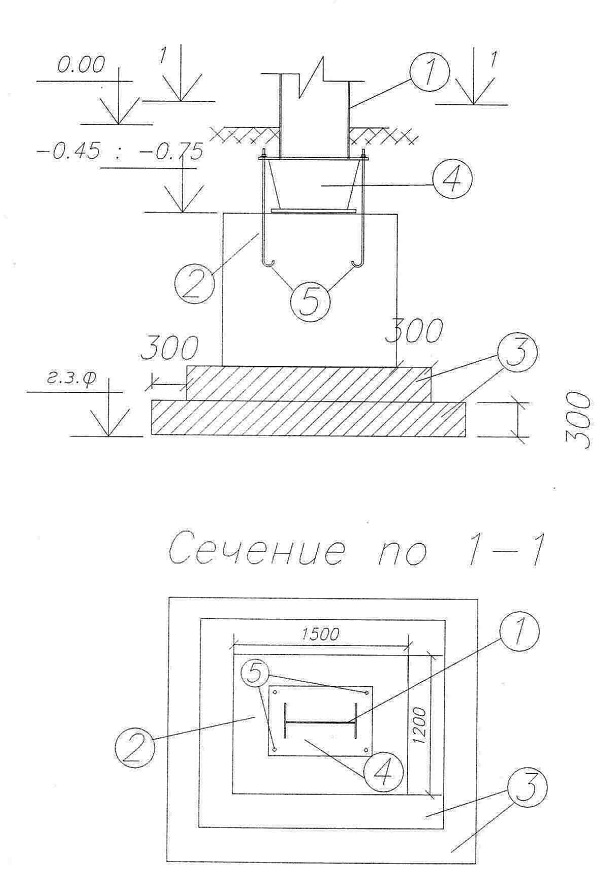

Parowanie kolumny z fundamentem. Głębokość osadzenia słupów o przekroju prostokątnym 0,85 m dwuramiennych 1,2 m. Spoina zacementowana jest betonem klasy nie niższej niż B15. Rowki na czołach słupa przyczyniają się do lepszej przyczepności betonu we wnęce złącza.

Oparcie belki podsuwnicy na półkach słupa. Do podpór belki przyspawana jest blacha stalowa z wycięciami na śruby kotwiące (przed montażem). Na wspornikach słupów belka jest mocowana do śrub kotwiących, a części osadzone są spawane. Górna półka belki podsuwnicy mocowana jest taśmami stalowymi przyspawanymi do elementów osadzonych.

Parowanie kratownic i belek ze słupem. Do podpór konstrukcji kratownicowych spawane są blachy stalowe. Po zamontowaniu i wyrównaniu, arkusze nośne konstrukcji kratownicowych są przyspawane do osadzonych części na głowicy kolumny.

Wspieranie konstrukcji podkrokwiowych na głowicy słupa. Osadzone części łączonych elementów są spawane szwem sufitowym.

Mocowanie suwnic do konstrukcji dachowych. Belki nośne żurawi są przykręcone do stalowych zacisków na konstrukcjach kratownicowych. Belki napowietrzne redystrybuują obciążenie suwnic między węzłami kratownicy.

Parowanie krokwi i elementów krokwi podobne do mocowania wiązarów i belek na główce słupów.

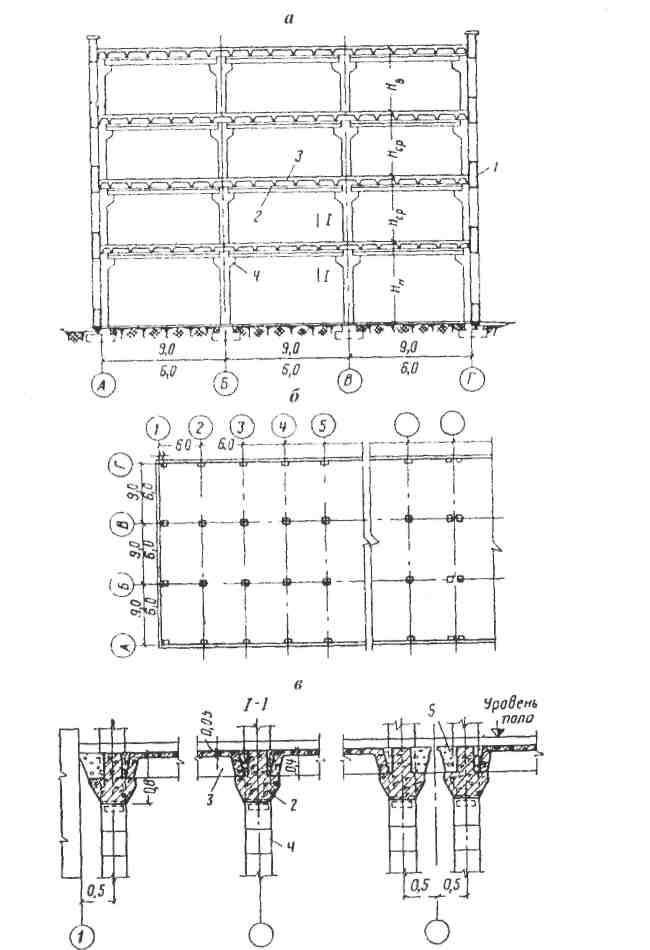

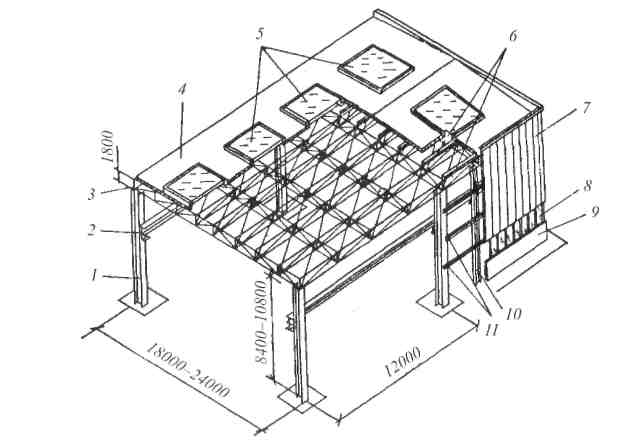

Wielokondygnacyjna prefabrykowana rama betonowa

Wielopiętrowe budynki przemysłowe są z reguły wznoszone w ramie.

W zależności od rodzaju podłogi schemat konstrukcyjny budynku może być belkowy i bezbelkowy.

V Belka ramy żelbetowe (rys. 16), elementami nośnymi są fundamenty z belkami fundamentowymi, słupami, poprzeczkami, panelami podłogowymi i powłokami oraz ściągi metalowe.

Fundamenty ułożone są ze szkła kolumnowego.

Słupy o przekroju 400 x 400, 400 x 600 mm typu wspornikowego o wysokości jednej kondygnacji (dla budynków o wysokości kondygnacji 6 m oraz dla górnych kondygnacji budynków trzy- i pięciokondygnacyjnych), dwie kondygnacje (dla dwóch niżej,

Ryż. 15. Węzły konstrukcji żelbetowej jednopiętrowych budynków przemysłowych: a - koniugacja kolumny z fundamentem; b - podpora belki suwnicy

na kolumnie; v - parowanie belek i kratownic ze słupem; g - wsparcie

konstrukcje podryglowe na głowie kolumny; d - mocowanie zawieszenia

dźwigi do belek nośnych powłoki; e - wspornik krokwi

i belki krokwiowe na głowicy kolumny;

g - parowanie kratownicy, kratownic;

1 - podkład; 2 - kolumna; 3 - beton monolityczny; 4 - rowki;

5 - część osadzona; 6 - płyta montażowa; 7 - śruby M20;

8 - blacha nośna o grubości 12 mm; 9 - belki krokwiowe;

10 - spawany szew sufitowy; 11 - belka krokwiowa;

12 - stalowy klips; 13 - belka nośna suwnicy;

14 - więźba dachowa

Ryż. 16. Budynek wielokondygnacyjny ze stropami belkowymi:

a - przekrój budynku z płytami wspartymi na półkach poprzeczek;

b - plan; c - szczegóły ramy; 1 - ściana samonośna; 2 - poprzeczka z półkami;

3 - żebrowane talerze; 4 - konsola kolumnowa;

5 - element żelbetowy do wypełniania dylatacji

![]()

Ryż. 17. Parowanie kolumn ze sobą i z poprzeczkami:

a - projekt połączenia kolumn; b - ogólny widok koniugacji kolumny i poprzeczki;

1 - przyległe głowice kolumn; 2 - uszczelka centrująca;

3 - płyta prostująca; 4 - robocze wzmocnienie kolumny;

5 - ten sam poprzeczny; 6 - pręty doczołowe;

7 - uszczelnienie i zatopienie betonem klasy B25; 8 - poprzeczka;

9 - płyta podłogowa (klejona); 10 - osadzone części kolumny

poprzeczka i talerze; 11 - spawanie zbrojenia uwolnionego z kolumny i poprzeczek;

12 - podkładka do zgrzewania blach

jak również dla wyższych kondygnacji budynków czterokondygnacyjnych) oraz trzech kondygnacji (dla budynków o wysokości kondygnacji 3,6 m). Zewnętrzne kolumny do podtrzymywania poprzeczek mają konsole z jednej strony, środkowe kolumny mają konsole z obu stron. Kolumny wykonane są z betonu klasy B15-B40.

Poprzeczki układane są na konsoli kolumn w kierunku poprzecznym. Wykonane są z betonu klasy B25, B30. Poprzeczki pierwszego typu (z półkami na płyty nośne) pokrywają rozpiętości 6 i 9 m. Poprzeczki drugiego typu mają przekrój prostokątny, są stosowane w stropach podczas instalowania sprzętu zwisającego.

Płyty stropowe i dachowe wykonane są z żeber podłużnych i poprzecznych z betonu klasy B15-B35. W zależności od szerokości dzielą się na główne i dodatkowe, układane przy zewnętrznych ścianach podłużnych. Płyty główne ułożone na górze poprzeczek mają na końcach wycięcia (aby pominąć kolumny). Przy obciążeniu stropów do 125 kN/m 2 stosuje się płaskie płyty pustakowe, a wzdłuż środkowych rzędów kolumn układane są panele sanitarne.

Znajomości pomiędzy kolumnami są instalowane podłoga po podłodze w środku bloku temperaturowego wzdłuż podłużnych rzędów kolumn. Wykonane są ze stalowych narożników w formie portali lub trójkątów o takiej samej konstrukcji jak w budynkach parterowych.

Wiążący kolumn skrajnych rzędów i ścian zewnętrznych do podłużnych linii środkowych, oś zerowa lub środkowa budynku przechodzi przez środek kolumny. Zakłada się, że wiązanie słupów ścian czołowych wynosi 500 mm, aw budynkach o siatce słupów 6x6 m - osiowe. Kolumny środkowych rzędów znajdują się na przecięciu osi podłużnej i poprzecznej. Węzły ramek(rys. 17) - są to połączenia wsporcze tego samego typu lub różnego rodzaju prefabrykatów, które zapewniają sztywność przestrzenną prętów konstrukcyjnych. Główne węzły to:

parowanie poprzeczek z kolumnami uzyskuje się poprzez spawanie zatopionych części poprzeczek i wsporników słupów, a także poprzez spawanie wylotów górnego zbrojenia poprzeczek prętami przechodzącymi przez korpus słupa. Szczeliny między kolumnami a końcami poprzeczek są wypełnione betonem;

połączenia kolumn budynki wielokondygnacyjne dla ułatwienia instalacji znajdują się na wysokości 0,6 m od poziomu podłogi. Końce kolumn wyposażone są w głowice stalowe. Połączenie odbywa się poprzez spawanie prętów doczołowych do metalowych głów, a następnie osadzanie;

połączenia płyt stropowych. Ułożone płyty są łączone przez spawanie elementów osadzonych z poprzeczkami, ze słupami i ze sobą. Wnęki stawów między żebrami są monolityczne z betonem. Bez wiązek rama żelbetowa z siatką słupów 6x6m w postaci wielopoziomowej i wieloprzęsłowej ramy ze sztywnymi węzłami i obciążeniami stropów od 5 do 30 kN/m2 (rys. 18).

Główne elementy ramy: słupy, głowice, międzysłup i płyty przęsłowe - wykonane są z betonu klasy B25-B40.

Kolumny o wysokości jednej kondygnacji montowane są na siatce 6x6m. W górnej części kolumny znajduje się poszerzenie (głowice) do podtrzymywania kapiteli, które ma formę odwróconej ściętej piramidy z przelotowym wgłębieniem do łączenia z końcami kolumn.

Ryż. osiemnaście. Budynek wielokondygnacyjny ze stropami bezbelkowymi:

a - przekrój; b - plan; 1 - ściana samonośna;

2 - kapitał kolumny; 3 - płyty międzykolumnowe; 4 - ta sama rozpiętość

Rys.19. Prefabrykowany sufit bezbelkowy:

a - plan i sekcje; b - widok ogólny;

1 - głowica kolumny; 2 - kapitał; 3 - płyta międzykolumnowa;

4 - ta sama rozpiętość; 5 - beton monolityczny;

6 - żelbet monolityczny;

7 - półka do podtrzymywania płyty przęsła; 8 - kolumna

Kapitał zakłada się na głowę i mocuje przez spawanie stalowych elementów osadzonych. Płyty międzykolumnowe wieloryglowe układane są na głowicach w dwóch wzajemnie prostopadłych kierunkach i przyspawane na końcach do osadzonych części głowic. Po zamontowaniu kolumny kolejnej kondygnacji, spoinę wylewa się betonem. Następnie w obszarze pomiędzy końcami płyt międzykolumnowych układane jest stalowe zbrojenie, przyspawane do osadzonych elementów. Płyty po zabetonowaniu pracują jako konstrukcje ciągłe.

Odcinki zakładki, ograniczone płytami międzysłupowymi, wypełniane są płytami przęsłowymi w kształcie kwadratu, opierając je wzdłuż konturu na ćwiartkach przewidzianych w powierzchniach bocznych płyt międzysłupowych.

Główne węzły ramy bezbelkowej obejmują (ryc. 19): połączenia słupów, umieszczony 1 m nad stropem, o takiej samej konstrukcji jak w ramie belki; skrzyżowanie stolicy z kolumną. Głowica jest wsparta na czworobocznej konsoli kolumny, poprzez spawanie elementów osadzonych od dołu i blach wzmacniających od góry. Szczelina między kolumną a głowicą jest monolityczna z betonu klasy B25; połączenia płyt stropowych. Płyty międzysłupowe podparte wylotami zbrojenia na elementach wtopionych, połączenie monolityczne z betonem. Płyty przęsła podparte są wylotami zbrojenia na zatopionych częściach paneli międzykolumnowych. Po spawaniu rowki w kształcie klina złączy są monolityczne.

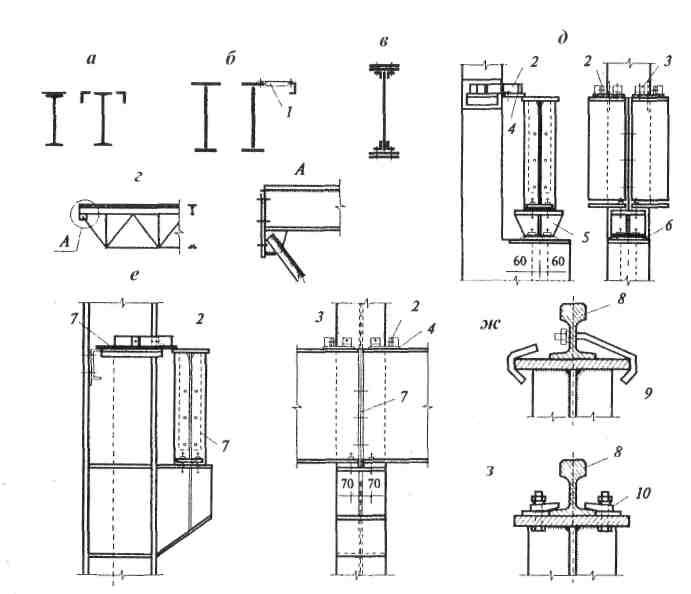

WYKŁAD 4

Konstrukcje stalowe jednokondygnacyjnych budynków przemysłowych

Nazywa się przestrzenny układ konstrukcji metalowych utworzonych przez kolumny, belki podsuwnicowe, kratownice, dźwigary i ściągi Rama ze stali. Sztywność przestrzenną ramy zapewnia układanie belek podsuwnicowych, dźwigarów, połączeń między ramy poprzeczne.

Elementy ramy wykonane są ze stali niskowęglowych i wysokowytrzymałych. Sprzęganie elementów ramy stalowej odbywa się na śrubach, spawach i nitach (przy znacznych obciążeniach dynamicznych).

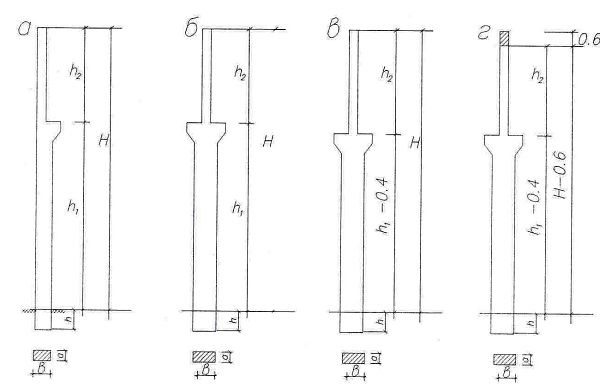

Ryż. 20. Główne typy słupów stalowych:

a - stały przekrój stały dla budynków bez suwnic;

b - ta sama sekcja dwugałęziowa; v- solidna sekcja dla budynków,

wyposażone w suwnice; r jest tą samą, dwugałęziową zmienną

Sekcje; D - ten sam, osobny typ sekcji zmiennej

Szkielety parterowych budynków przemysłowych o rozpiętościach 18,24, 30, 36 mi rozstawie słupów 6 i 12 m wznoszone są ze standardowych konstrukcji metalowych.

Dopuszczalne są ramy stalowe: przy wysokości budynku jednopiętrowego ponad 14,4 m; o udźwigu dźwigów 50 ton lub więcej; przy rozpiętościach budynków 30 m lub więcej, aw budynkach nieogrzewanych - 18 m lub więcej; z dwupoziomowym układem dźwigów; przy dużych obciążeniach dynamicznych; podczas budowy w trudno dostępnych miejscach.

Urządzenie o stalowej ramie jest najbardziej uzasadnione w wielu sklepach przemysłu metalurgicznego (palenistego, walcowniczego itp.) Oraz w warsztatach ciężkiej inżynierii.

Zwiększenie odporności korozyjnej ramy stalowej uzyskuje się poprzez zastosowanie odpowiednich powłok ochronnych – farb olejnych, lakierów bitumicznych. W tym samym celu do pracy w agresywnym środowisku należy stosować okrągłe, gięte, pełnościenne formy konstrukcyjne elementów, w których nie ma miejsc na gromadzenie się wilgoci i kurzu, będących źródłem rozwoju korozji.

Ochrona konstrukcji stalowych przed nadmiernym nagrzewaniem odbywa się poprzez wykładanie materiałami ogniotrwałymi (ceramika, beton) oraz instalowanie ekranów refleksyjnych ze stałym źródłem izolacji termicznej (w niektórych obszarach gorących sklepów).

Stosowanie posadzek żelbetowych na kratownicach stalowych prowadzi do wzrostu zużycia metalu, dlatego preferowane jest stosowanie lekkich konstrukcji ogrodzeniowych (profilowana blacha stalowa, wyroby azbestowo-cementowe, skuteczna izolacja).

Rodzajestalowe kolumny. Ich fundamenty

Kolumny podzielone są na następujące części:

Głowa, postrzegając ładunek z leżących nad nim struktur;

Pręt (pień) posiadający części nad i pod żurawiem;

but (podstawa), który przenosi obciążenie na podłoże.

Słupy stalowe (ryc. 20) wyróżniają się następującymi cechami:

według lokalizacji: dla skrajnych i środkowych rzędów;

zgodnie z projektem bagażnika: sekcja stała, sekcja zmienna (schodkowa);

w zależności od przekroju pnia: pełny, przelotowy (z oddzielnych gałęzi połączonych za pomocą stężeń lub listew), mieszany (część naddźwigowa pełna, przelotowa).

kolumny stały przekrój to walcowane spawane belki dwuteowe z konsolami do podtrzymywania belek podsuwnicowych. Montowane są w budynkach bez dźwigów lub dźwigów o wysokości 8,4-9,6 m (o udźwigu dźwigów do 20 ton). Wiązanie skrajnych kolumn: kiedy H= 6-8,4 m - zero; w H= 8,4-9,6 m - 250 mm.

Odległość od poziomu podłogi do górnej części podkolumna wynosi 600 mm (dla słupów = 8,4-9,6 m), 200 mm (dla słupów H = 6-8,4 m).

Ryż. 21. Stalowe belki podsuwnicowe:

a - pełny przekrój walcowanych belek dwuteowych ze wzmocnieniem górnych półek;

b - to samo spawane; w - to samo, nitowane; g - przekrój;

D - mocowanie belek do słupa żelbetowego; e - to samo dla stali;

g - mocowanie szyny do belki za pomocą haczyków; h- te same łapy;

1 - belka hamulcowa; 2 - płyta montażowa; 3 - róg ciągu;

4 - opakowanie stalowe; 5 - stoisko; 6 - zaprawa cementowo-piaskowa;

7 - żebro referencyjne; 8 - szyna; 9 - hak; 10 - stopa stalowa

Stopniowy (dwugałęziowy) kolumny przeznaczone są do budynków o wysokości kondygnacji 9,6-18 m, wyposażonych w dźwigi o udźwigu do 125 ton. Część suwnicowa słupów dwuramiennych wykonana jest z walcowanych kanałów i dwuteowników (o wysokości przekroju do 400 mm), z giętych kanałów oraz spawanych lub walcowanych dwuteowników (o wysokości przekroju 400-650 mm ).

Podstawy słupów stalowych mocowane są do śrub kotwiących osadzonych w fundamencie żelbetowym. Podparcie odbywa się poprzez warstwę zaprawy cementowo-piaskowej lub betonu na drobnym kruszywie. Konstrukcja buta zależy od przekroju słupa, rodzaju obciążenia (centralny, mimośrodowy). Buty słupów pełnych i kratowych (z niewielką odległością między gałęziami) mają wspólną podstawę. W zależności od wysokości trawersu dolny koniec słupa umieszcza się na poziomie 0,6-0,9 m. Zagłębiona część słupa jest zabetonowana w celu zabezpieczenia antykorozyjnego.

Belki dźwigowe

Belki dwuteowe o rozpiętości 6 i 12 m stosowane są w budynkach z suwnicami o udźwigu do 200 t. Przekrój belek jest symetryczny lub asymetryczny (z poszerzonym pasem górnym), ściana pionowa jest solidne, wzmocnione obustronnymi żebrami rozmieszczonymi co 1,5 m. Wysokość belek podsuwnicowych wynosi 600-2050 mm, wykonane są z blachy walcowanej i spawane (rys. 21).

Według pracy statycznej belki podsuwnicowe są podzielone na dzielone, które mają stały przekrój na całej długości i są połączone na podporach; ciągłe, złożone z różnych odcinków, z łącznikami umieszczonymi w ćwiartkach przęsła.

Belki i kratownice hamulcowe (rys. 22) zapewniają stabilność belek podsuwnicowych i dostrzegają siły hamowania suwnic. Są one mocowane do pasów belek suwnicowych, a na górze przyspawana jest blacha falista, która służy do przesuwania się po torach jezdnych suwnicy. Przy rozstawie słupów 6 m górne pasy dźwigarów suwnicy połączone są belkami hamującymi tylko w rozstawach stężonych słupów. Przy rozstawie słupów wynoszącym 12 m, przy układaniu przejazdów dźwigami o udźwigu powyżej 75 ton, na całej długości belek dźwigowych rozmieszczone są kratownice hamulcowe.

Tory suwnicowe do dźwigów o udźwigu do 20 ton wykonane są z szyn kolejowych mocowanych za pomocą haków lub listew z pionowymi żebrami.

W przypadku dźwigów o udźwigu powyżej 20 ton układane są szyny od KR-50 do KR-140, mocowane za pomocą śrub ze stopkami zaciskowymi. Podpory końcowe są przyspawane do belki suwnicy i wyposażone w amortyzator blokowy.

Belki spoczywają na kolumnach poprzez wspierające żebra końcowe i są do nich przymocowane śrubami i deskami. Między sobą belki są połączone śrubami przechodzącymi przez żebra nośne. Belki są przeciętne i ekstremalne. Belki końcowe są montowane na dylatacjach i na końcach przęseł, dla tych belek jedna z podpór jest cofnięta o 500 mm.

Podczas podpierania belek na słupach żelbetowych pod belkami instalowane są specjalne podpory (ryc. 21, mi).

Ryż. 22. Elementy hamulcowe belek podsuwnicowych:

a - belka hamulcowa łącząca konstrukcje suwnic

na środkowych kolumnach; b - dźwig łączący farmę hamulcową

konstrukcje na środkowych kolumnach; v- belka hamulcowa dla skrajnych słupów;

g - farma hamulcowa dla skrajnych kolumn;

1 - belki podsuwnicowe z dwuteowników; 2 - blacha falista,

wzmocniony od dołu żebrami z rogów; 3 - krata narożników; 4 - kanał;

5 - pionowa krata farmy hamulcowej; 6 - stalowe narożniki,

wsporniki belki hamulcowej,

Ryż. 23. Schematy kratownic stalowych i kratownic:

a - z równoległymi pasami do płaskich powłok;

b- trójkątny do powłok nieizolowanych; w - krokwi

z równoległymi pasami; g- krokwi trójkątne

Krokwie i krokwiewiązary dachowe

W dachach płaskich i spadzistych stosowane są standardowe kratownice stalowe o rozpiętości 18-36 m. Wykonane są ze stali węglowych i niskostopowych.

Kratownice krokwiowe z równoległymi pasami(rys. 23) przeznaczone są do montażu stropodachu z płyt żelbetowych lub blachodachówki profilowanej. Krok kratownicy 6, 12 m.

Elementy wiązarów wykonywane są z narożników, rowów szerokopółkowych, łączonych w węzłach spawaniem elektrycznym lub śrubami o dużej wytrzymałości. Górne i dolne pasy kratownicy mają nachylenie 1,5%, co kompensuje ugięcie konstrukcji podczas pracy. Przy mocowaniu torów suwnic, kratownice są wzmacniane dodatkowymi zawieszeniami. Przy podporach kratownicy na słupach montowane są słupki podporowe o przekroju dwuteowym, dzięki czemu długość kratownic dostarczonych przez producenta będzie o 400 mm mniejsza ze względu na skrócenie skrajnych paneli pasów kratownicy.

W skrajnych rzędach zewnętrzna linia stojaka służy jako kontynuacja zewnętrznej krawędzi kolumny, co zapewnia mocowanie ścian zewnętrznych do ramy na całej wysokości.

Kratownice są zawieszone na kolumnach. Przy stopniu kolumn skrajnych rzędów 6 m i środkowych rzędów 12 m lub więcej konieczne staje się zainstalowanie kratownic.

Kratownica kratownicowa jest określona przez odpowiedni rozkład sił między stężeniami i słupkami. W tym przypadku odległość między rogami wiązarów przyjmuje się zwykle na poziomie 3 m wzdłuż górnego pasa i 6 m wzdłuż dolnego.W wiązarach o rozpiętości 24, 30, 36 m dla wygody montażu na styku montażowym, na środku przęsła pojawia się dodatkowy element pionowy.

Ryż. 24. Montaż połączeń w powłoce (namiocie) stelaża stalowego:

a- na poziomie górnego pasa wiązarów dachowych; b- na poziomie dolnego pasa

wiązary dachowe; c - przekrój podłużny (namiot) w kalenicy;

g - przekrój podłużny (namiot) wzdłuż podpór kratownic;

1 - gospodarstwa; 2 - połączenia poziome; 3 - połączenia pionowe

w formie farmy z równoległymi pasami; 4 - przekładki (w kalenicy

węzły gospodarstwa); 5 - kratownica poprzeczna (w środku)

blok temperaturowy); 6 - kratownica usztywniona wzdłużnie;

7 - rozstępy (na poziomie dolnego pasa zagrody)

Linki w Rama ze stali

Elementy konstrukcyjne (połączenia) montowane pomiędzy wiązarami dachowymi a słupami zapewniają sztywność przestrzenną ramy (rys. 24, 25). Linki pionowe:

pomiędzy słupami stalowymi dzielą się na główne i górne. Główne znajdują się na wysokości części dźwigowej kolumny pośrodku bloku temperaturowego w każdym rzędzie kolumn. Górne ściągi pionowe (w górnej części słupów) znajdują się wzdłuż granicy bloku temperaturowego oraz w miejscach wiązań pionowych pomiędzy wiązarami dachowymi; pomiędzy wiązarami krokwiowymi mocowane są pionowe poprzeczki lub wiązary z równoległymi pasami. Znajdują się one pomiędzy podporami kratownicy wzdłuż krawędzi oraz pośrodku przęsła. Linki poziome: poziome ściągi wzdłuż dolnych pasów wiązarów układane są w poprzek i wzdłuż przęseł, poprzecznie - na końcach i dylatacjach. Jeżeli temperatura bloku wynosi 120-150 m, a dźwigi do dużych obciążeń, to pośrednie kratownice są umieszczane po 60 m. Wzdłużne wiązania poziome są układane wzdłuż skrajnych paneli dolnych pasów kratownic. W jednoprzęsłowym - wzdłuż obu rzędów kolumn, w wieloprzęsłowym - wzdłuż skrajnego i przez rząd wzdłuż środkowych. Jeżeli dwa przęsła sąsiadują ze sobą o różnej wysokości, po obu stronach słupów znajdują się ściągi podłużne; Na końcach oraz na dylatacji montuje się poziome połączenia wzdłuż górnego pasa kratownic. Jeśli długość bloków przekracza 96 m, to po 42-60 m instalowane są kratownice pośrednie. Na obszarach pokrycia pod latarniami w węzłach kalenicowych wiązarów montuje się przekładki.

Węzły ze stali ramka

Wspieranie belek dźwigowych na konsoli(rys. 26) lub półkikolumny realizowane przez dolną struganą krawędź żeber nośnych, które są ze sobą skręcone. Górna część belek mocowana jest taśmami stalowymi przyspawanymi do słupów.

Parowanie kratownic z kolumnami wykonać przegubowe (ryc. 27). Górne i dolne pasy wiązarów są przykręcone do słupa wsporczego zamocowanego na głowicy słupa.

Parowanie kratownic na czele kolumny. Dolny pas kratownicy przylega do przyspawanej pionowej belki dwuteowej i jest do niej przykręcony.

Ryż. 25. Krawaty w namiocie ze stalowej ramy:

1 - kolumny; 2 - połączenia wzdłuż dolnego pasa gospodarstw;

3 _ połączenia wzdłuż górnego pasa gospodarstw; 4 - przekładki;

![]()

5 _ połączenia pionowe w płaszczyźnie kalenicy

Ryż. 26 Montaż Rys. 27. Parowanie

belki podsuwnicowe: wiązary dachowe ze słupem:

a - do skrajnej kolumny; a - na podporze; b- w locie

b - do środkowej kolumny; 1 - konsola kolumnowa;

2 - belka dźwigowa; 3 - paski montażowe

Parowanie kratownicy z kratownicą przeprowadzone na stole nośnym dolnego pasa (Rys. 28).

Mieszane ramki

Rama, w której wykonane są elementy ściskane i gięte inny materiał, nazywa się mieszany. W przypadku parterowych budynków przemysłowych odpowiednie są następujące rodzaje ram: słupy - żelbetowe, belki podsuwnicowe, konstrukcje nośne powłoki - stal; słupy - żelbetowe, konstrukcje nośne - drewniane; kolumny - metalowe, konstrukcje kryjące - drewno.

Dzięki racjonalnemu działaniu elementów ramy: żelbetu do ściskania, metalu i drewna do gięcia zmniejsza się zużycie materiałów budynku. Zmniejszenie masy powłoki pozwala na zmniejszenie wymiarów przekroju słupów i podeszew fundamentów.

Ryż. 28. Koniugacja kratownic stalowych i kratownic:

a - schemat instalacji ferm; b - parowanie kratownic na czele kolumn;

e - interfejs kratownic w przęśle;

1 - kolumna; 2 - stojak podtrzymujący; 3 - wiązary dachowe;

4 - powłoka; 5 - kratownica; 6 - stół do podparcia

więźba dachowa; 7 - dolny węzeł kratownicy; 8 - dolny węzeł

kratownica; 9 - górne węzły wiązarów dachowych

Najczęściej spotykane ramy z metalowymi elementami nośnymi. Kratownice metalowe są montowane na słupach żelbetowych poprzez płytę podstawy. Konstrukcje montowane są mocowane za pomocą śrub kotwiących osadzonych w głowicy słupa.

Budynki z lekkich konstrukcji metalowych

Nazywane są konstrukcje nośne, których wytrzymałość jest zwiększona dzięki zastosowaniu wysokich gatunków metalu lub efektywnych profili, a elementy osłaniające wykonane są z cienkiej blachy ze skuteczną izolacją światło.

Z lekkich konstrukcji metalowych wzniesiono parterowe budynki przemysłowe o rozpiętości 18 i 24 m. Skok kolumn w skrajnych rzędach wynosi 6 i 12 m, w środku -12 m.

Pozyskana dystrybucja budynku pokryta teksturąz profili walcowanych lub Rury(rys. 29). Kolumny w takich budynkach - z walcowanych lub spawanych belek dwuteowych, z rur o średnicy

Ryż. 29. Budynki z rur konstrukcyjnych

lub profile walcowane:

1 - kolumny; 2 - belki dźwigowe; 3 - struktura przestrzenna

(z rur lub profili walcowanych); 4 - pokrycie ze stalowej podłogi;

5 - światła przeciwlotnicze; 6 - przebiegi powlekania;

7 _ panele wykonane z blach z efektywną izolacją;

8 _ okno; 9 - podstawa; 10 - stojak z muru pruskiego;

11 - poprzeczki ścienne fachwerk

325-530 mm. Belki dźwigowe są spawane dwuteownikowo. Powłoka - przestrzenna konstrukcja złożona z walcowanych narożników lub rur. Elementy konstrukcji są łączone w węzłach za pomocą śrub o dużej wytrzymałości, spawania, półkul z gwintem wewnętrznym. Kratownice z okrągłych rur są przeznaczone do lekkiego przykrycia profilowaną blachą stalową.

Konstrukcje podkrokwiowe do kratownic z rur okrągłych o rozstawie słupów 12 m mają kształt trójkąta. Ich pasy wykonane są z okrągłych rur, a stojaki z walcowanego dwuteownika wzmacnianego miejscami.

Biegi wykonane są z koryt walcowanych o wysokości przekroju 200-250 mm, w zależności od obciążenia projektowego. W koniecznych przypadkach, zwłaszcza w dolinach, biegi mogą być wzmocnione lub składać się z dwóch kanałów. Przy stopniu kratownicy 12 m biegi są typu kratowego. Mają kształt trójkąta, górny pas wykonany jest z parowanych walcowanych kanałów, a kraty wykonane są z pojedynczych, zimnogiętych.

Budynki z lekkich konstrukcji metalowych przeznaczone są dla przemysłu maszynowego, lekkiego, spożywczego i drzewnego.

WYKŁAD 5, 6

Ściany budynków przemysłowych muszą spełniać następujące wymagania:

siła i stabilność;

niezbędną ognioodporność, przestrzeganie ustalonych warunków temperaturowo-wilgotnościowych w pomieszczeniach;

trwałość, czyli odporność na środowisko zewnętrzne i wewnętrzne (przemysłowe);

budownictwo przemysłowe;

architektoniczne i artystyczne;

oszczędności, tj. mają minimalną masę oraz najniższy koszt i pracochłonność na 1 m 2 ściany.

Ze względu na charakter pracy statycznej ściany są podzielone: nienośne (zawiasowe) - przenoszą swój ciężar na słupy ramy, z wyjątkiem dolnego parapetu, który opiera się na belkach fundamentowych. Ciężar nienośnych ścian słupów przejmowany jest poprzez belki napinające w ścianach drobnych elementów oraz poprzez stalowe słupy nośne w ścianach panelowych. Ściany osłonowe najlepiej sprawdzają się przy lekkich panelach wielkoformatowych (wykonanych z azbestocementu i blach);

Ryż. trzydzieści. Słupy żelbetowe Fachwerk

ściany samonośne - przenoszą własny ciężar na całej wysokości budynku i przenoszą go na belki fundamentowe. Komunikacja z ramą odbywa się za pomocą kotew. Wysokość ścian samonośnych jest ograniczona i zależy od wytrzymałości materiału i grubości ściany, nachylenia słupów oraz wielkości obciążenia wiatrem. Samonośne ściany panelowe są najskuteczniejsze w branżach z procesami mokrymi i mokrymi, w środowisku agresywnym chemicznie;

ściany nośne - wykonane z cegieł i bloczków. Zwróć uwagę na ciężar powłoki, siły wiatru, czasami transport ładunków. Aby zwiększyć stabilność ścian nośnych, można zamontować pilastry na zewnątrz i wewnątrz. W zależności od lokalizacji ściany budynków przemysłowych dzielą się na zewnętrzne i wewnętrzne, podłużne i końcowe.

Zgodnie z rozwiązaniem konstrukcyjnym ściany to: cegła, blok, panel (beton, z cienkiej blachy z izolacją), z materiałów blaszanych (cement azbestowy, włókno szklane, metal).

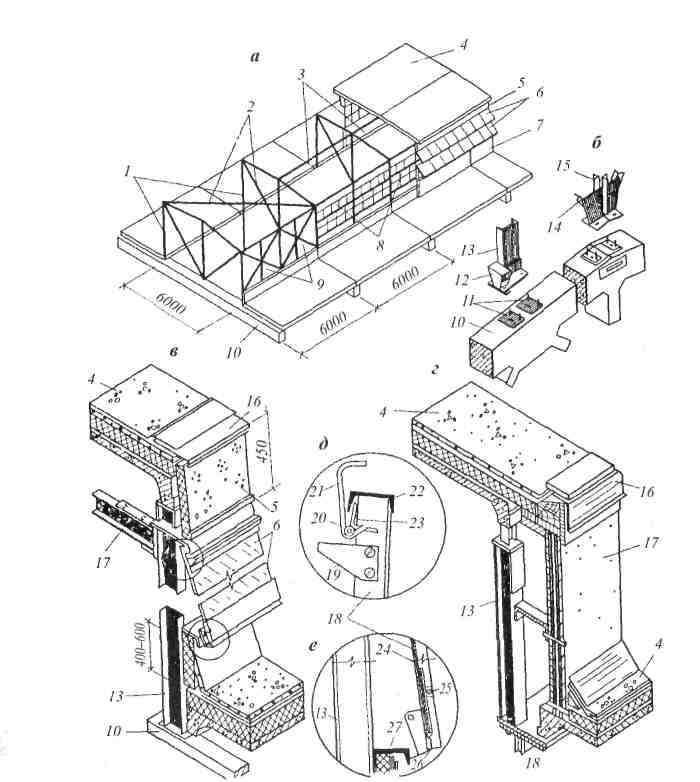

W parterowych budynkach przemysłowych oprócz ramy głównej stosowana jest również dodatkowa rama ścienna - fachwerk. Jest instalowany w płaszczyznach ścian końcowych i podłużnych. Fachwerk składa się z regałów i poprzeczek i zapewnia stabilność długich lub wysokich ścian budynku przemysłowego. Fachwerk stosuje się w następujących przypadkach:

ze ścianami z azbestocementu i blach;

w budynkach o wysokości powyżej 30 m, niezależnie od konstrukcji ściany;

w budynkach z dźwigami o dużej ładowności o ścianach murowanych;

o rozstawie słupów 12m i długości paneli zewnętrznych 6m.

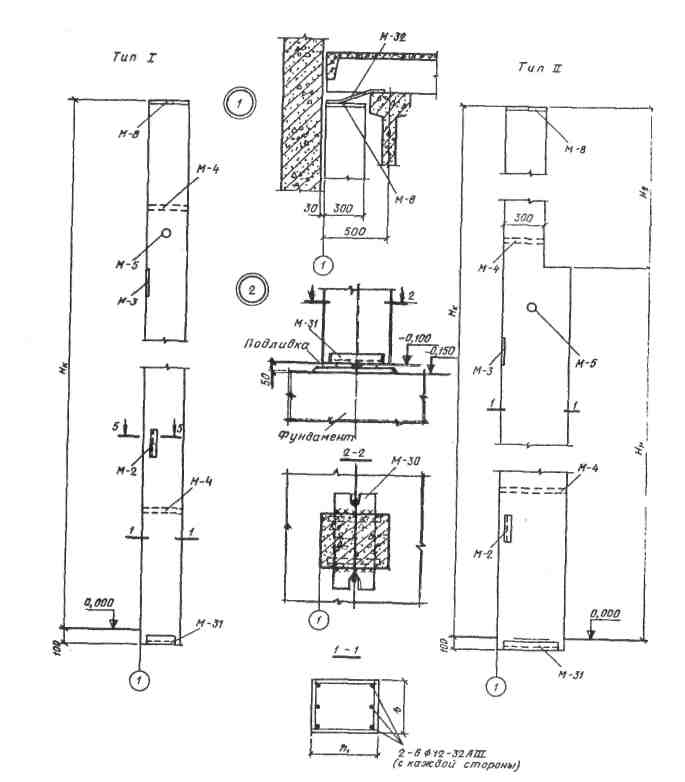

W ścianach szczytowych budynków, ze względu na duże rozpiętości, zawsze ustawiane są domy ryglowe. W ścianach wielkopłytowych składa się ze słupów żelbetowych lub stalowych na niezależnych fundamentach.

Słupy żelbetowe Fachwerk(ryżowe) stosowane są w parterowych budynkach przemysłowych o wysokości od 3 do 9,6 m. Wewnętrzna krawędź ścian panelowych znajduje się z odstępem 30 mm w stosunku do zewnętrznej krawędzi słupów. Słupy żelbetowe o konstrukcji szachulcowej są o 300 mm krótsze od głównych; do góry konstrukcji nośnych zabudowane są belką dwuteową nr 24, a następnie narożnikiem 125 x 40 x 4 mm. Dolny koniec kolumn jest zawieszony na fundamencie. W tym celu na fundamencie montuje się blachę stalową za pomocą śrub kotwiących i zaprawy cementowej. Kolumna jest instalowana na tym arkuszu i przyspawana do niej za pomocą osadzonych części.

W kolumnach podano części osadzone:

arkusz M-8 - na górnym końcu kolumn do mocowania ich górnego końca;

narożniki M-31 do mocowania kolumny do fundamentu;

M-2 - w postaci sparowanych narożników do mocowania ścian podłużnych;

M-3 - arkusz, do którego spawane są stoły (do podtrzymywania ścian nienośnych);

M-4 - rurki przelotowe do rozładunku i załadunku kolumny;

M-5 - do podnoszenia kolumny podczas instalacji.

Słupy wykonane są z betonu klasy B15-VZO. Słupy są wzmocnione spawanymi przestrzennie ramami. Okucia robocze ze stali gorącowalcowanej o profilu okresowym klasy A-III.

Stalowe kolumny szachulcowe(rys. 31). Wiązanie kolumn końcowego fachwerku wynosi zero, wiązanie kolumn podłużnego fachwerku jest określone przez wiązanie głównych kolumn ramy. Górna część słupa jest umieszczona w szczelinie między ścianą a więźbą dachową i ma przekrój w postaci dwóch kanałów, z półkami skierowanymi do wewnątrz. Liczba kanałów zależy od materiału konstrukcji nośnych powłoki: w budynkach z metalowymi konstrukcjami powłoki stosuje się kanał nr 12, przy konstrukcjach żelbetowych

Ryż. 31. Rodzaje wiązań kolumn

Ryż. 32. Mury ceglane budynków przemysłowych:

a - łożysko, wzmocnione od wewnątrz pilasterem; b - łożysko, wzmocnione

podpora zewnętrzna; w - róg ściany; g - fragment ściany samonośnej;

D- podparcie ścian osłonowych na belkach nośnych;

e - mocowanie ścian samonośnych do kolumn ramy;

1 - belka fundamentowa; 2 - obszar niewidomy; 3 - hydroizolacja;

4 - murowanie; 5 - nadproże żelbetowe; 6 - gzyms;

7 - kolumna ramy; 8 - część osadzona; 9 - belka spinająca;

10 - metalowy stół; 11 - kotwa stalowa o średnicy 10-12 mm

powłoka - kanał nr 30. Przy konstrukcjach metalowych powłoki dolna część kolumny ma przekrój o różnych rozmiarach i typach (kanał nr 14-30 lub spawany dwuteownik). Przy żelbetowych konstrukcjach dachowych dolna część słupa ma spawany dwuteownik. Kolumny są przymocowane zawiasami do fundamentu. Kolumny montowane są na dwóch stalowych dystansach montażowych i zabezpieczane śrubami kotwiącymi. Szczelinę pomiędzy podstawą słupa a górną częścią rzepki (pomiędzy przekładkami) wypełnia się zaprawą cementową.

Ceglane ściany

Mury ceglane (rys. 32) nadają się do budynków o niewielkich gabarytach, z dużą liczbą drzwi i otworów technologicznych, a także związanych z produkcją, w których panuje duża wilgotność i agresywne środowisko.

Ryż. 33. Rodzaje paneli ściennych:

a - płaski żelbet do budynków nieogrzewanych;

b - jednowarstwowy beton komórkowy i lekki do budynków ogrzewanych;

v- dodatkowy blok narożny do ogrzewanych budynków; g - blok gzymsu;

D- pojedyncza warstwa betonu lekkiego; e - trójwarstwowy;

1 - osadzone części; 2 - pętle montażowe; 3 - gzyms;

4, 5 - płyty wewnętrzne i zewnętrzne; 6 - izolacja

Grubość murów ceglanych uzależniona jest od wymagań termicznych i wynosi 250, 380, 510 mm.

Zgodnie z postrzeganiem obciążenia ceglane ściany tam są:

łożysko, tworząc szkielet budynku. Są obsługiwane na taśmie

fundamenty, w miejscach układania belek lub kratownic wzmacniają

pilastry wewnętrzne;

samonośna, przylegające do kolumn ramy. Wsparte są na belkach fundamentowych. Aby zapewnić stabilność ścian, podczas układania w ich korpusie układane są łączniki, które są mocowane do kolumn ramy po 1,2 m;

na zawiasach, wsparte na belkach do spinania znajdujących się nad otworami okiennymi. Belki spinające umieszczone nad otworami służą jako solidne zworki.

Mur może być solidny i lekki.

Cokoły ścian ceglanych są tynkowane lub wyłożone płytkami ceramicznymi. Nadproża stosuje się do otworów o długości 3 i 4,5 m. Szczyt ściany kończy się gzymsem lub parapetem.

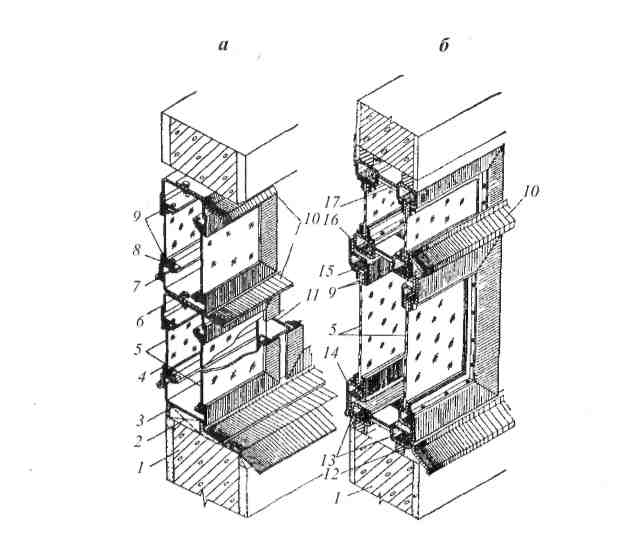

Duże ściany panelowe

W budynkach szkieletowych ściany z dużych paneli są samonośne i zawiasowe (ryc. 33). Udostępnianie paneli:

po wcześniejszym umówieniu: piwnica, zwykła, ściana, nadproże, narożnik, parapet, gzyms;

według materiału: z betonu lekkiego i komórkowego, betonu ciężkiego, azbestocementu i blach;

przez projekt: bezramowe (jednowarstwowe i trójwarstwowe),

z ramą wewnętrzną (wielowarstwowa).

Układane są w budynkach ogrzewanych i nieogrzewanych, niezależnie od materiału konstrukcji szkieletowej, przy rozstawie słupów 6 i 12 m. Wysokość paneli to 1,2 i 1,8 m. belka fundamentowa.

Ściana standardowych płyt żelbetowych jest warunkowo podzielona przez wysokość na dwie części: dolną, do znaku 600 mm poniżej poziomu dna konstrukcji więźby dachowej, a górną, powyżej tego znaku. Górna część ściany montowana jest z paneli o różnej wysokości, w zależności od wysokości części nośnej konstrukcji nośnych powłoki oraz sposobu odwodnienia. Przy odwodnieniu wewnętrznym ściana kończy się parapetem, a odwodnieniem zewnętrznym gzymsem. Ściany budynków nieogrzewanych garnitur:

z płaskich płyt żelbetowych sprężonych o grubości 70 mm, beton klasy B22,5. Do narożników użyj wydłużonych paneli. Ściany wykonane z takich paneli są montowane na zawiasach, spoczywając na stalowych konsolach przyspawanych do kolumn ramy;

panele żelbetowe żebrowane i często żebrowane, składające się z półki o grubości 30 mm, żeber podłużnych i poprzecznych. Długość takich paneli to 6 i 12 m, szerokość 1200.1800 mm, wysokość przetłoczeń głównych 100 mm (często przetłoczonych), 120 mm i 300 mm (przetłoczonych) - dla rozstawu słupów 6 m i 12 m , odpowiednio.

Ściany ogrzewanych budynków wyprostowany:

z wielowarstwowych paneli litych, które składają się z dwóch żelbetowych płyt żebrowych i umieszczonej pomiędzy nimi izolacji z wełny mineralnej. W przypadku zastosowania paneli na ściany budynków o dużej wilgotności, wnętrze izolacji pokryte jest paroizolacją. Wymiary takich paneli: długość 6 m, szerokość 1200, 1800 mm, grubość 280, 300 mm, grubość półki 30 mm;

panele o przekroju stałym wykonane są z betonu komórkowego o gęstości 600-1000 kg/m 3 oraz betonu lekkiego o gęstości 900-1200 kg/m 3, panele mają długość 6 m, szerokość 1,2 m oraz 1,8 m, grubość 200, 240, 300, 400 mm (z betonu lekkiego), 200, 240, 300 mm (z betonu komórkowego). Panele z zewnątrz i wewnątrz pokryte są zaprawą cementowo-piaskową o grubości 20 mm. Panele narożne są przedłużane przez spawanie do panelu końcowego przez metalową wyściółkę dodatkowych bloków narożnych lub stosuje się panele wydłużone (na grubość ścian);

dwuwarstwowe panele ścienne stosuje się na ściany budynków o dużej wilgotności powietrza w pomieszczeniach; składają się z warstwy zewnętrznej (beton lekki lub komórkowy) i wewnętrznej warstwy ochronnej i paroizolacyjnej (beton gęsty klasy B15) o grubości 50-70 mm z powierzchnią impregnowaną związkami hydrofobowymi;

Trójwarstwowe płyty żelbetowe składają się z zewnętrznych i wewnętrznych warstw żelbetowych o grubości 50, 100 mm oraz warstwy izolacyjnej między nimi wykonanej z płyt z wełny mineralnej, betonu komórkowego o gęstości 400 kg/m, pianki poliuretanowej. Połączenie warstw żelbetowych zapewniają stalowe ściągi zabezpieczone warstwą cynku.

Wszystkie panele ścienne części podpiwniczonej montowane są na belkach fundamentowych, z wyjątkiem żelbetowych żebrowanych, które umieszczane są na krawędziach fundamentów słupów. Wzdłuż belek fundamentowych układa się zaprawę cementowo-piaskową o grubości 30 mm w celu wyrównania podłoża pod płytą piwnicy. Panele powyżej otwory okienne, osadzone są na podstawowych słupach stalowych. Grubość spoin poziomych między panelami wynosi 15 mm, pionowych 20 mm (przy długości panelu 6 m) i 30 mm (przy długości panelu 12 m). Szwy poziome i pionowe pomiędzy panelami wypełnione są materiałami elastycznymi, a od zewnątrz dodatkowo mastyksami UM-40, UMS-50.

Ściany wykonane z materiałów arkuszowych

Ściany z blach z efektywną izolacją (rys. 34) rozmieszczone są w parterowych budynkach przemysłowych o wilgotności powietrza wewnętrznego do 60%. Cokół takich ścian jest wykonany z lekkich płyt betonowych lub cegieł. Nadległe odcinki ścian, wykonane z profilowanej blachy, są przymocowane do poziomych poprzeczek ściany szachulcowej.

Ściany wykonane są z wąskich prefabrykowanych paneli. Panel składa się z dwóch licowych warstw walcowanej stali ocynkowanej o grubości 0,8 mm (gatunek stali MST 3 kp), pomiędzy którymi umieszczony jest grzejnik - sztywna pianka poliuretanowa o gęstości 60 kg/m3.

Zwykłe panele mają szerokość 1 mi wysokość od 2,4 do 7,2 m z gradacją 300 mm. Do narożników budynków wykonuje się specjalne panele narożne. Panele łączone są na język lub za pomocą specjalnych wkładek. Aby przymocować panele między kolumnami, instalowane są stalowe poziome poprzeczki, które zgodnie z ich przeznaczeniem są podzielone na zwykłe, nośne, doczołowe, piwniczne. Odległość między poprzeczkami na wysokości wynosi od 1,8 do 3,6 m, tak aby na całej długości panelu znajdowały się co najmniej trzy z nich do mocowania do poprzeczek. Poprzeczki są mocowane do słupów za pomocą stalowych stołów nośnych za pomocą spawania. Panele mocowane są do poprzeczek za pomocą samogwintujących śrub stalowych c=8mm. Połączenia między panelami wypełnione są elastycznymi uszczelkami z pianki poliuretanowej.

Ściany z paneli do wstępnego montażu. Za nominalną szerokość płyt przyjmuje się rozstaw słupów (6 lub 3 m), a wysokość w zależności od wielkości i rozmieszczenia przęseł w murze. Maksymalna wysokość paneli to 12 m. Podstawą konstrukcyjną panelu jest rama wykonana z giętych profili stalowych łączona śrubami. Od zewnętrznej strony ramy arkusze poszycia wewnętrznego mocowane są za pomocą śrub samogwintujących. Między sobą arkusze są połączone nitami. Bagnety mocowane są do elementów ramy poprzez arkusze okładziny wewnętrznej za pomocą śrub. Następnie płyty izolacyjne układa się w dwóch warstwach i na kołki mocuje się nakrętkami listwy dociskowe z wygiętego kanału 60x30x4 mm. Arkusze poszycia zewnętrznego są przymocowane do listew zaciskowych za pomocą śrub. Połączenia między panelami są wypełnione prętami izolacyjnymi płyt i przykryte arkuszami poszycia zewnętrznego.

Ściany z powiększonych paneli prefabrykowanych (karkasetony)(Rys. 35).

Ryż. 34. Metalowe ściany panelowe:

a - fragment elewacji; b - przekroje poprzeczek (zwykłe 1, podpora górna 2, podpora podokienna 3,

tyłek 4 i piwnica 5); c - panele narożne i zwykłe; d - połączenia paneli (na pióro i wpust symetrycznie na grubości)

panele; z krawędziami w postaci występów-krzywek; z połączeniem na pióro i wpust asymetrycznie wzdłuż grubości płyty); d - szczegóły ściany;

1 - panel; 2 - śruba M8; 3 - poprzeczka; 4 - blacha stalowa; 5 - izolacja ognioodporna; 6 - podkładki do zawieszenia

z paska 40 x 4 mm; 7 - kolumna; 8 - mastyk z pianki poliuretanowej; 9 - wiązania okienne; 10 - płyta z lekkiego betonu

r

jest. 35. Ściana z paneli do montażu wstępnego:

a - fasada; b - panel ścienny, jego charakterystyczne węzły;

c - mocowanie podszewki wewnętrznej i izolacji do ramy panelu;

d - przekrój pionowy panelu i szczegóły mocowania;

D- mocowanie paneli do słupów ramy i uszczelnienie złącza pionowego;

1 - panel cokołu; 2 - element obrzeża narożnika;

3 - zewnętrzna skóra; 4 - kaschelnik; 5 - dwie warstwy płyt

ze spienionego polistyrenu (1 x 1,8 m); 6 - skrzynia z przemieszczenia płyt izolacyjnych;

7 - podszewka wewnętrzna; 8 - stojaki ramy nośnej;

9 - poprzeczki ramy nośnej; 10 - panel ścienny; 11 - kolumna ramy;

12 - stół podporowy przyspawany do kolumny; 13 - śruby samogwintujące;

14 śrub MU; 15 - płyta przyspawana do śruby;

16 - rękaw rurowy; 17 - podkładki zaciskowe;

18 - ocieplenie wełna mineralna; 19 - podkładki;

20 - płyta ze śrubami Mb; 21 - dokręcona płyta;

22 - wspornik zaciskowy; 23 - nakrętka M16; 24 - sztabka styropianu

WYKŁAD 7

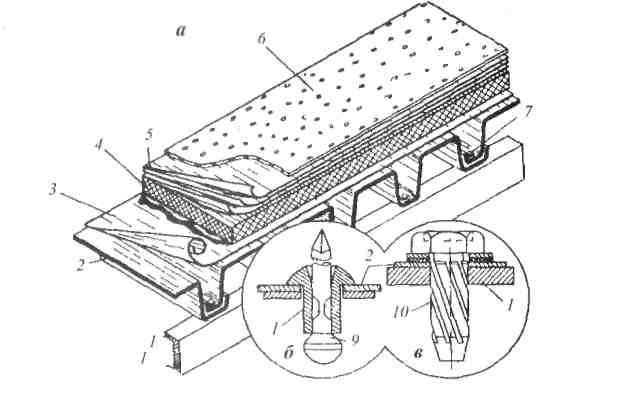

Powłoki budynków przemysłowych składają się z części nośnych i otaczających.

W skład otaczającej części powłoki mogą wchodzić: stropy nośne (płyty żelbetowe, strop stalowy profilowany); paroizolacja (warstwa bitumicznego mastyksu lub pokrycia dachowego);

izolacja termiczna (beton lekki, płyty z wełny mineralnej);

jastrych wyrównujący wykonany z zaprawy cementowej lub asfaltu; pokrycia dachowe z materiałów walcowanych lub arkuszowych;

warstwa ochronna gruboziarnistego piasku lub drobnego żwiru na bitumicznej mastyksie.

Istnieją dwa konstruktywne rodzaje powłok:

Planarne, składające się z otaczających elementów ułożonych na belkach lub kratownicach;

przestrzenny, reprezentujący cienkościenną strukturę o krzywoliniowym kształcie i pełniący funkcje nośne i osłaniające.

Ryż. 36. Płyty stropowe żelbetowe (widok z dołu).

Szczegóły montażu: a - główny (6 x 3 m); b - dodatkowe (6 x 1,5 m);

w - z otworami w półce; d - główny (12 x 3 m);

D _ dodatkowe (12 x 1,5 m); e - podparcie płyty na konstrukcji kratownicy;

g - płyty nośne na ścianach czołowych lub dylatacjach;

h - uszczelnianie połączeń podczas układania płyt na kratownicy segmentowej;

oraz - uszczelnianie szwów o szerokości do 60 mm; 1 - belka kratownicowa lub kratownica;

2 - część osadzona; 3 - stalowa podszewka; 4 - część osadzona

żeberka talerzowe; 5 - zdalny wspornik; 6 - beton lub zaprawa M 200;

7 - drewniany klocek; 8 - deska

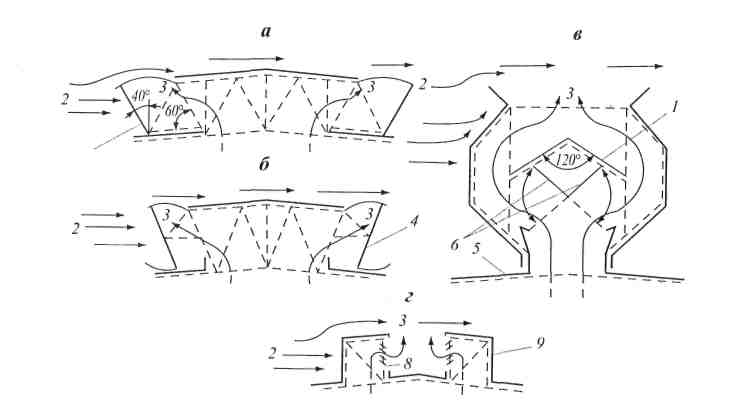

W zależności od warunków temperaturowych i wilgotnościowych w pomieszczeniach powłoki mogą być izolowane i zimne. Powłoki izolacyjne układa się w ogrzewanych pomieszczeniach, a także w budynkach o znikomej nadmiernej emisji ciepła (cieplarniach, tłoczni itp.), gdy emisja ciepła nie przekracza 23 W/(m 2 °C). Nad nieogrzewanymi pomieszczeniami, a także w gorących sklepach ze znacznym wydzielaniem ciepła, instalowane są zimne powłoki, w których nie ma warstwy termoizolacyjnej i paroizolacji.

Powłoki budynków o konstrukcji masowej wykonane są galaretkapłyty żelbetowe żebrowane(Rys. 36). Użyj płyt o wymiarach 6 x 1,5; 6x3; 12x1,5; 12 x 3 m. W miejscach przejścia szybów wentylacyjnych, w których znajdują się lampy przeciwlotnicze oraz w miejscach łatwo zrzucanych powłok układane są płyty z otworami w półce. Płyty o szerokości 1,5 m przeznaczone są do pomieszczeń o dużym obciążeniu (w miejscach różnic wysokości, przy lampach), służą również jako elementy dodatkowe. Skrajny rząd płyt, umieszczony wzdłuż obwodu budynku, jest przymocowany do konstrukcji kratownicowych w czterech rogach, reszta - w trzech.

Płyta ma dwa podłużne żebra o wysokości 300 mm i długości 6 mi 450 mm o długości 12 m. Żebra na górze są połączone ciągłą podłogą o grubości 30-35 mm. Płyty wykonane są z betonu klasy B30, B40, zbrojone zbrojeniem sprężającym prętem, drutem lub splotem w postaci ram i siatek, które znajdują się w żebrach oraz w posadzce płyty.

Płyty stropowe złożone produkowane w fabryce. Na żebrowanej płycie żelbetowej ułożona jest paroizolacja, izolacja i jedna lub dwie warstwy hydroizolacji. Po montażu szwy są uszczelniane, wypełniając je keramzytem lub żwirem, na wierzch kładzie się jastrych cementowy lub asfaltowy, następnie pasek pokrycia dachowego, po czym na całej powierzchni kładzie się górną warstwę hydroizolacji i warstwę ochronną płyt.

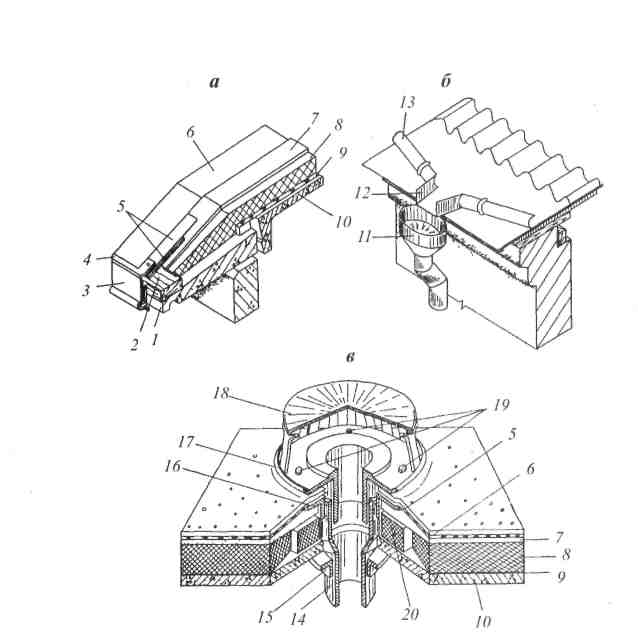

Pokrycia na długich pokładach spoczywają na belkach ułożonych wzdłuż kolumn podłużnych rzędów (wzdłuż przęsła).