Ostrogi na architekturze budynków cywilnych - plik n1.doc. Żelbetowe płyty stropowe pełne do budynków wielkopłytowych

Prefabrykowane żelbetowe elementy stropowe wykonywane są w formie płyt kanałowych wspartych na ścianach lub w formie paneli wspartych na płatwiach. Rzeczywista długość podłogi jest o 3 cm mniejsza od wymiaru nominalnego, a paneli - 1 cm Rzeczywista szerokość podłogi i paneli jest o 1 cm mniejsza od szerokości nominalnej. Okoliczność tę należy uwzględnić przy wyznaczaniu osi do ścian nośnych domu. Duże panele różnią się od tarasów głównie rozmiarem (rysunek). Produkowane są w fabrykach, nadając powierzchniom sufitów fakturę gotową do malowania. W niskich budynkach często stosuje się panele żebrowane i deski tarasowe o wymiarach 1,2 x 6 m na podłogi międzykondygnacyjne (rysunek).

Do pokryć pod dużym obciążeniem stosuje się beton klasy 300, do normalnych obciążeń stosuje się beton klasy 200. W przypadku paneli stosuje się wyłącznie beton klasy 200. Pokłady są wzmocnione Spawana siatka wykonane ze stali walcowanej na gorąco o profilu okresowym. W produkcji paneli w większości przypadków używają naprężenie wstępne armatura.

Oznakowane są podłogi i panele podłogowe, składające się z części alfabetycznej i numerycznej. Pierwsza litera „N” lub „P” odpowiada nazwie produktu (podłogi lub panelu), druga litera „G” oznacza, że podłoga lub panel jest przeznaczony do dużych obciążeń. Pierwsze dwie cyfry oznaczają nominalną długość tarasu lub panelu, dwie drugie cyfry oznaczają ich nominalną szerokość.

Obciążenia podłóg budynków mieszkalnych składają się z obliczonych obciążeń tymczasowych (masa mebli, wyposażenia, osób w pomieszczeniu itp.) i obliczonych obciążeń stałych. W takim przypadku należy zwrócić szczególną uwagę na obciążenia z zainstalowanego sprzętu hydraulicznego (kotły, wanny itp.), których obciążenie oblicza się osobno. Obliczone obciążenie stałe rozumiane jest jako ciężar własny konstrukcji i zależy od rodzaju podłogi, izolacji itp. W przypadku poddaszy obliczone obciążenie tymczasowe przyjmuje się zwykle na poziomie 1050 N/m2, a dla podłóg w piwnicach i międzykondygnacjach na 2100 N/m2. Panele jak poprzednio

Zazwyczaj układa się je na ścianie nośnej, a długość powierzchni, na której spoczywają, musi wynosić co najmniej 10-15 cm.Jeśli grubość panelu jest większa niż 10 cm, długość powierzchni nośnej nie powinna być mniejsza od grubości płyty. Panele są instalowane na warstwie zaprawy, na której murarstwo. Wyrównaj poziomo podłogę i panele z dolną powierzchnią, która służy jako sufit

Dla ułatwienia mocowania, fabrycznie wykonane panele wyposażone są w specjalne pętle przeznaczone do zawieszenia. Pętle montażowe wykonane są z okrągłej stali zbrojeniowej i osadzane w płytach podczas ich produkcji. Montując podesty żelbetowe należy zadbać o to, aby ich zbrojenie znajdowało się w miejscu, w którym pokład podlega naprężeniom rozciągającym, tj. w panelach podłogowych - na dole, w konsolach - na górze.

Zaletą płyt kanałowych i desek tarasowych jest ich zwiększona izolacyjność cieplna i akustyczna. Do ich produkcji potrzeba mniej betonu, co znacznie zmniejsza ciężar, a co za tym idzie, obciążenie ścian nośnych. Zaletą podłóg prefabrykowanych jest to, że można je obciążyć natychmiast po montażu. Ponadto prefabrykowane podłogi betonowe są mocne i trwałe (ponad 80 lat).

Wady podłóg żelbetowych obejmują zwiększoną przepuszczalność dźwięku. Kolejną istotną wadą prefabrykowanych podłóg żelbetowych jest fakt, że ich montaż jest prawie niemożliwy bez użycia sprzętu dźwigowego.

Nakładanie się na belki żelbetowe o przekroju teowym odbywa się poprzez wypełnienie przestrzeni międzybelkowej płytami z betonu lekkiego lub kanałowymi (rysunek). Szwy między belkami a płytami wypełnia się zaprawą cementową i wciera. Podłogi na poddaszu i w piwnicy muszą być izolowane, a podłogi między piętrami muszą być wygłuszone. W tym celu należy zastosować podsypkę z gliny ekspandowanej lub piasku, powłoki warstwowe z elastycznymi uszczelkami. Jednocześnie pożądane jest, aby izolacja cieplna i akustyczna nie była przeprowadzana kosztem zwiększenia ciężaru konstrukcji budowlanych.

Podłogi monolityczne wykonuje się przy użyciu zamontowanego szalunku. Przenosząc obciążenia z podłogi na ściany nośne, stropy monolityczne stanowią dodatkową sztywną ramę budynku. Ich montaż wymaga pewnych umiejętności zawodowych i powinien być przeprowadzony zgodnie z projektem pod okiem specjalisty budowlanego. Wykonywanie podłóg na miejscu ma swoje zalety. Nie wymaga to specjalnego transportu ani sprzętu do podnoszenia. Do podnoszenia i przenoszenia betonu wystarczy niewielki sprzęt mechanizacyjny. Podstawy podłogi monolityczne układana jest płyta Moniera, w której zbrojenie umieszcza się w miejscach naprężeń, czyli w dolnej części płyty. Dzieje się tak dlatego, że stal ma 15 razy większą wytrzymałość na rozciąganie niż beton. Rama wzmacniająca płyty muszą być umieszczone w odległości co najmniej 3-5 cm od ścian szalunkowych, aby beton mógł je wypełnić

|

|

przestrzeń. Długość objętego przęsła płyty monolityczne, nie powinna przekraczać 3 m. W przypadku rurociągów instalacyjnych w suficie instaluje się specjalne tuleje metalowe lub winylowe o średnicy wewnętrznej większej niż układany rurociąg. Szczelina pomiędzy tuleją a rurociągiem jest zalana smołowaną pakułą.

Wadą podłóg monolitycznych jest konieczność montażu szalunku drewnianego na niemal całej powierzchni domu, nie oznacza to jednak, że szalunek należy montować od razu. Nakładanie się można wykonać w oddzielnych przęsłach, przesuwając szalunek w miarę wiązania betonu.

Nośność podłóg monolitycznych zapewnia zbrojenie, którego średnica musi wynosić co najmniej 8-12 mm. W takim przypadku połączenia pośrednie prętów na całej długości podłogi są niepożądane. Minimalna warstwa betonu na zewnątrz stropu musi wynosić co najmniej 2 cm, przęsło należy betonować w jednym cyklu roboczym.

Główne konstrukcje budynku wielkopłytowego składają się z prefabrykowanych fundamentów listwowych lub słupowych, elementów ramowych, panele cokołowe, panele ścian zewnętrznych i wewnętrznych, podłogi, pokrycia, dachy, prefabrykowane wielkogabarytowe elementy schodów, gzymsów itp. (ryc. 164).

Prefabrykowane elementy budynków wielkopłytowych łączone są poprzez spawanie części stalowych (części osadzone). Zdecydowana większość połączeń spawanych w budynku wielkopłytowym zlokalizowana jest w szwach (połączeniach) paneli ścian, podłóg, powłok itp. Panele są wysokiej jakości elementem fabrycznym, a połączenie paneli stanowi element konstrukcyjny element. Jeśli ponadto wystąpią niedociągnięcia w konstrukcji szwu, wówczas stalowe połączenie spawane paneli znajdzie się później w gorszym stanie niż główne fabryczne części budynku. Szwy budynków wielkopłytowych powinny być przedmiotem uwagi zarówno projektantów, jak i producentów i operatorów.

Ze względu na sztywność konstrukcji budynki wielkopłytowe są bardzo wrażliwe na nierówne osiadania fundamentów. Takie osiadanie wpływa przede wszystkim na stan szwu pomiędzy panelami, w którym znajduje się sztywne złącze spawane. Dlatego fundamenty i wszystkie piwnice (lub podziemne) konstrukcje budynku wielkopłytowego należy wykonywać ze szczególną ostrożnością.

Połączenia spawane, w tym te znajdujące się w szwach ścian zewnętrznych, są uszczelniane. Stalowe osadzone części prefabrykowanych elementów fabrycznych oraz dodatkowe części stalowe, z którymi wykonywane jest połączenie spawane (okładziny, wsporniki) należy zabezpieczyć przed korozją specjalnymi powłokami. Beton wysokiej jakości, znajdujący się w warunkach normalnej wilgotności, niezawodnie chroni stal przed korozją tylko przy określonej grubości i nie jest stosowany na złączach budynków z dużych płyt.

Największymi i najcięższymi prefabrykowanymi elementami części nadziemnej budynku wielkopłytowego są panele ścienne, panele i płyty podłogowe oraz ciągi schodów. Wymiary i waga paneli ściennych zależą od przeznaczenia i schemat projektu budynku, materiału płyt oraz lokalnych warunków fizyko-klimatycznych obszaru budowy, a także przyjętego systemu cięcia elewacji.

Główną opcją cięcia elewacji ściany wielkopłytowej jest cięcie jednorzędowe z panelami dla jednego, dwóch i rzadziej trzech pomieszczeń (ryc. 165). Czasami zdarzają się budynki wielkopłytowe z fasadami dwurzędowymi i mieszanymi. We wszystkich wariantach, z wyjątkiem przypadku z dwurzędowym wycięciem, ściany wielkopłytowe montuje się bez bandażowania pionowych szwów. Ponieważ najbardziej wrażliwym punktem budynku z dużych paneli jest szew zewnętrzna ściana, im mniej szwów na elewacji, tym wyższa wydajność budynku.

Ryż. 165. Cięcie ścian panelowych:

a - pionowy mały panel; b, c - duży panel jednorzędowy; g - dwurzędowy; d - cięcie elewacji budowanie szkieletu; 1 - otwory; 2 - szwy ścian panelowych; 3 - wkładka parapetowa; 4 - samonośny dwukondygnacyjny* panel ścienny

Ryż. 166. Zewnętrzne panele ścienne:

a - jednowarstwowy; b - dwuwarstwowy; c - trójwarstwowy; 1 - ramy stalowe; 2 - pętle montażowe; 3 - części osadzone w stali; 4 - żebrowany panel żelbetowy; 5 - twarda izolacja; 6 - wewnętrzna warstwa wykończeniowa; 7 - zewnętrzna warstwa żelbetowa; 8 - płyta z wełny mineralnej; 9 - wewnętrzna warstwa żelbetowa; 10 - żebra z betonu ekspandowanego

Grubość zewnętrznych paneli ściennych waha się od 16 do 40 cm, a wewnętrznych - od 12 do 20 cm.

W zależności od przyjętego projektu konstrukcyjnego budynku i roli poszczególnych płyt ściennych, te ostatnie dzielą się na nośne, samonośne lub zawiasowe.

Istnieją dwa główne rodzaje rozwiązań konstrukcyjnych paneli ściennych: panele jednowarstwowe i wielowarstwowe. Płyty dwu- i trójwarstwowe, płyty wibroceglane, płyty z tworzyw sztucznych to odmiany dwóch wskazanych głównych grup.

Przy obliczaniu liczby warstw w celu określenia rodzaju panelu zewnętrzne i wewnętrzne warstwy teksturowane nie są wliczane do liczby warstw, lecz są uwzględniane w obliczeniach cieplnych.

Panele jednowarstwowe w porównaniu do paneli wielowarstwowych wymagają mniej metalu, są mniej pracochłonne w produkcji, zapewniają lepsze warunki termiczne w pomieszczeniu (w takich ścianach jest mniej mostków cieplnych) i są dość trwałe. Dzięki stosunkowo dużej grubości z powodzeniem stosowane są w ścianach nośnych. Z płyt wielowarstwowych najlepsza jest płyta trójwarstwowa (dwie cienkie powłoki żelbetowe ze skuteczną izolacją pomiędzy nimi). W płycie dwuwarstwowej (jedna powłoka i warstwa izolacji) niebezpieczeństwo gromadzenia się wilgoci w izolacji nieocieplonej płytą żelbetową jest większe niż w płycie trójwarstwowej.

Ryż. 167. Panele wewnętrznych ścian nośnych:

a - panel podłużnej ściany nośnej; b - to samo, poprzeczne; c - panel podwieszanej przegrody nośnej; g - płyta wibrościerna; 1 - gniazda do podparcia przegród podwieszanych; 2 - zbrojenie w żelbecie; 3 - otwarcie; 4 - pętle montażowe; 5 - mur z cegły wibracyjnej; 6 - warstwa wykończeniowa; 7 - wzmocnione pasy zaprawy

Z niego wykonane są duże panele różne materiały. Płyty jednowarstwowe mogą być wykonane z keramzytu, piankowego betonu, w postaci jednowarstwowej płyty żelbetowej wewnętrznej, wibrobetonu itp. Płyty wielowarstwowe składają się z jednej lub kilku warstw materiału konstrukcyjnego tworzącego płytę (żelbet, wzmocniona warstwa wibrocegieł, blachy aluminiowe, sztywne tworzywo sztuczne, płyty azbestowo-cementowe) oraz warstwę izolacji sztywnej lub elastycznej w postaci lekkiego keramzytu, piankowego betonu, gazobetonu, różnych lekkich płyty termoizolacyjne, maty i lekkie porowate tworzywa sztuczne. Panele wykorzystujące tworzywa sztuczne są wciąż w fazie eksperymentalnej.

Podstawowe zasady rozwiązań jedno-, dwu- i trójwarstwowych płyt ścian zewnętrznych przedstawiono na rys. 166.

Panele żelbetowe i wibroceglane wewnętrznych ścian nośnych pokazano na ryc. 167.

Panele Vibrobrick są bardzo pracochłonne w produkcji i podczas montażu ostatnie lata nie aplikuj.

Konstrukcje poziome budynków wielkopłytowych (podłogi, pokrycia, balkony itp.) wykonywane są z prefabrykowanych płyt prefabrykowanych (pustych lub pełnych). Bardziej industrialne są płyty wielkogabarytowe, stosowane na podłogi i pokrycia wielkości pomieszczenia. Płyty tego typu mogą być gładkie (o grubości 10 i 14 cm), żebrowane lub cienkie kasetonowe. W tym drugim przypadku podłoga budynku wielkopłytowego składa się z dwóch oddzielnych płyt: płyty stropowej z żebrami skierowanymi do góry i płyty podłogowej z żebrami w dół; Ta konstrukcja ma dobrą izolację akustyczną.

Wszystkie elementy poziome łączone są z nośnymi elementami pionowymi poprzez spawanie osadzonych części; miejsca takich połączeń są uszczelnione.

Do komunikacji sanitarnej, technicznej i innej wewnątrz budynków wielkopłytowych projektuje się specjalne panele lub bloki, które tworzą ściany klatek schodowych oraz przyległych kuchni i łazienek. W tych panelach lub blokach znajdują się kanały spalinowe i wentylacyjne. Pożądane jest, aby takim elementem z pionowymi kanałami nie była ściana salonu, ponieważ długie pionowe kanały nie tylko nie zmniejszają przewodności akustycznej ściany, ale wręcz przeciwnie, rezonują i poprawiają transmisję dźwięku.

Schody w budynkach wielkopłytowych wykonujemy wyłącznie z elementów wielkogabarytowych (bieg i podest pełny lub panel marszowy).

Wykończenie zewnętrzne budynku wielkopłytowego najczęściej polega na wybieleniu gotowej fabrycznej wodoodpornej i mrozoodpornej warstwy zewnętrznej płyty. Należy zaznaczyć, że w powietrzu nowoczesnych miast przemysłowych znajduje się wiele zanieczyszczeń, dlatego malowanie wapnem nie jest ani skuteczne, ani trwałe. Do malowania fasad należy stosować trwalsze barwniki.

Pomimo niskiego kosztu początkowego malowanie jest mniej ekonomiczne niż inne rodzaje wykończeń (Tabela 10).

Wykład. Sufity i podłogi w wielopiętrowych budynkach panelowych budynki mieszkalne

W wielkopłytowych budynkach mieszkalnych stosuje się prefabrykowane stropy żelbetowe następujących typów:

- z litych płyt żelbetowych;

- wykonane z litych płyt z krawędziami wzdłuż konturu (ryc.);

- płyty żebrowane dwuwarstwowe (płyty ze stropem podwieszanym);

- z podłóg kanałowych (rys.)

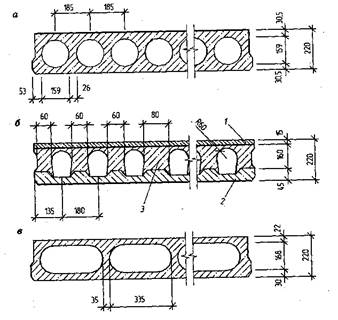

Panele podłogowe z pustym rdzeniem:

a - z okrągłymi pustkami; b - produkowane na instalacjach z kombajnami betoniarskimi (1 - warstwa górna; 2 - warstwa dolna; 3 - warstwa środkowa); c - z owalnymi pustkami

W budownictwie przemysłowym stosuje się płyty podłogowe o przekroju pełnym o grubości 140, 160 mm oraz płyty kanałowe o grubości 220 mm.

Wzmocniony beton solidne płyty sufity do budynków wielkopłytowych.

Płyty stosowane są w systemie konstrukcyjnym budynków ze stopniem poprzecznym poprzeczne ściany(wielokrotność 300 mm) 2,4 - 4,2 m, długość płyt sięga 7,2 m (wielokrotność 600 mm), grubość przyjmuje się od 100 do 200 mm.

Żelbetowe płyty stropowe pełne do budynków wielkopłytowych dzielą się na typy w zależności od ich grubości i wzoru podparcia na płytach ściennych:

- grubość 100 mm, podparta z 4 stron;

- grubość 120 mm, podparta z 2 i 4 stron;

- grubości 140, 160, 180, 200 mm, podparte z 2, 3 lub 4 stron.

W nowoczesna konstrukcja Najczęściej stosowane płyty wykonane są z ciężkiego betonu o grubości 160 mm.

Płyty opierają się na ścianach wzdłuż konturu (4 strony) z małym uskokiem ścian poprzecznych, z trzech stron - z małym uskokiem ścian poprzecznych lub z dwóch przeciwległych stron dużym uskokiem ścian poprzecznych. W ten sposób zbrojenie robocze płyt jest umieszczane w dwóch lub trzech kierunkach.

Płyty o długości L≥ 4,8 m przeznaczone są do podparcia z 2 stron i posiadają zbrojenie sprężone.

Wymiary płyty koordynacyjnej:

- długość - 3,0 – 7,2 m (co 0,3);

- szerokość – 1,2 – 6,6 m (co 0,3).

Przyjmuje się, że długość płyty wynosi:

- mniejszy rozmiar płyty w rzucie przy podparciu z 4 stron,

- wielkość boku płyty, która nie jest podparta konstrukcjami wsporczymi, gdy jest podparta z 2 lub 3 stron.

Zgodnie z warunkami pracy jeden z wymiarów nie powinien przekraczać 3,6 m.

Płyty posiadają:

- części, okucia i inne osadzone w stali elementy konstrukcyjne do połączenia z innymi konstrukcjami budowlanymi;

- kanały do ukrytego okablowania elektrycznego, gniazda do puszek i gniazdek, puszki plastikowe z kotwami do mocowania lamp;

- otwory i otwory do przejścia mediów.

Powierzchnie boczne po bokach płyt, przeznaczone do połączenia w przęśle (bez opierania się o ściany), wykonane są z zamkniętymi lub otwartymi wgłębieniami, których kształt zapewnia wspólną pracę łączonych płyt na ścinanie w poziomie i w poziomie kierunkach pionowych po spoinowaniu szwów pomiędzy płytami. Płyty mogą posiadać wgłębienia służące do tworzenia kołków po bokach opierających się na panelach ściennych.

Głębokość podestu do podparcia płyt na ścianach zewnętrznych - 90 mm. Nominalny rozmiar głębokości obszaru podparcia ściany wewnętrzne wynosi połowę grubości panelu ściennego minus 10 mm. Podparcie płyt na ścianach klatki schodowej - na całej grubości ściany. Płyty podłogowe podparte są zaprawą cementowo-piaskową. Wszystkie połączenia stalowe pomiędzy stropami a panelami ścian zewnętrznych są spawane. Po każdej stronie płyty podłogowej znajdują się co najmniej dwa połączenia.

Płyty produkowane są z betonu ciężkiego klasy B15 lub wyższej lub z betonu lekkiego z dodatkiem kruszywa porowatego klasy B12.5. Warstwa ochronna wynosi co najmniej 15 mm.

Panel podłogowy o grubości 120 mm posiada dwie pętle do podnoszenia na jednym dłuższym boku, a na drugiej wbudowane elementy umożliwiające spawanie połączenia z pętlami do podnoszenia panelu, który jest układany obok siebie w suficie. W każdym skośnym narożniku panelu znajdują się wyloty wzmacniające, połączone poprzez spawanie z wylotami sąsiednich paneli podłogowych. Pętla do podnoszenia, umieszczona równolegle do powierzchni panelu, wystaje 70 mm poza krawędź panelu. Odpowiednio osadzona część z kątownika stalowego jest wpuszczona o 80 mm. Wylot zbrojenia w narożniku panelu zakrzywiony jest pod kątem 90˚.

Panele pełne posiadają wycięcia lub wgłębienia umożliwiające utworzenie kołków. Kanały o średnicy 25 mm instalowane są w pełnych panelach w celu ukrytego, wymiennego okablowania elektrycznego.

Panele podłogowe pełne o grubości 160 mm stosowane w budynkach mieszkalnych o małych i dużych rozstawach ścian poprzecznych. Panele stosuje się w połączeniu z podłogami termoizolacyjnymi. Te panele w Kijowie mają 6 pętli do podnoszenia i 2 osadzone części z każdej strony.

GOST 12767-94

STANDARD MIĘDZYPAŃSTWOWY

PŁYTY PODŁOGOWE

BETON ZBROJONY CIĄGŁY

DO DUŻYCH BUDYNKÓW PANELOWYCH

OGÓLNE WARUNKI TECHNICZNE

MIĘDZYPAŃSTWA KOMISJA NAUKowo-TECHNICZNA

O NORMALIZACJI I PRZEPISACH TECHNICZNYCH

W BUDOWNICTWIE (MNTKS)

Moskwa

Przedmowa

1 . OPRACOWANE przez Centralny Instytut Badań i Projektowania Standardowego i Doświadczalnego Projektowania Mieszkań (TSNIIEP Dwelling) oraz Instytut Badań, Projektowania i Technologii Betonu i Żelbetu (NIIZhB) Federacja Rosyjska.

WPROWADZONE przez Ministerstwo Budownictwa Rosji

2 . PRZYJĘTE przez Międzypaństwową Komisję Naukowo-Techniczną ds. Normalizacji i Przepisów Technicznych w Budownictwie (INTKS) w dniu 17 listopada 1994 r.

|

Nazwa stanu |

Nazwa państwowego organu zarządzającego budową |

|

Republika Armenii |

Architektura Państwowa Republiki Armenii |

|

Republika Kazachstanu |

Ministerstwo Budownictwa Republiki Kazachstanu |

|

Republika Kirgistanu |

Gosstroy z Republiki Kirgiskiej |

|

Federacja Rosyjska |

Ministerstwo Budownictwa Rosji |

|

Republika Tadżykistanu |

Państwowy Komitet Budowlany Republiki Tadżykistanu |

|

Republika Uzbekistanu |

Państwowy Komitet Architektury i Budownictwa Republiki Uzbekistanu |

3 . WSZĘDZIE W ŻYCIE 1 stycznia 1996 r. jako norma państwowa Federacji Rosyjskiej uchwałą Ministerstwa Budownictwa Rosji z dnia 18 maja 1995 r. nr 18-45

4 . W WYMIANIEGOST 12767-80

GOST 12767-94

STANDARD MIĘDZYPAŃSTWOWY

CIĄGŁE ZBROJONE PODŁOGI BETONOWE DO BUDYNKÓW DUŻO PŁYTOWYCH

Są pospolitetechnicznywarunki

Żelbetowe płyty pełne na podłogi w budynkach wielkopłytowych. Ogólne specyfikacje

datawstęp 1996-01-01

1 obszar zastosowania

Niniejsza norma dotyczy płyt żelbetowych pełnych (zwanych dalej płytami) wykonanych z betonu ciężkiego, lekkiego betonu konstrukcyjnego o zwartej strukturze oraz gęstego betonu silikatowego i przeznaczonych do stosowania jako część nośna stropów budynków wielkopłytowych różnych celów przy obciążeniu obliczeniowym stropu (bez uwzględnienia ciężaru własnego płyty) do 6,0 kPa włącznie.

Norma ustanawia obowiązkowe wymagania określone w paragrafach , - i sekcjach - .

Norma nie dotyczy płyt żelbetowych z wystającymi częściami tworzącymi balkony.

2. Odniesienia normatywne

W niniejszej normie zastosowano odniesienia do następujących norm:

Rodzaj płyt wspartych na konstrukcjach wsporczych

z czterech stron

z trzech stron

po obu stronach

3.3 . Kształt i wymiary płyt muszą odpowiadać wymiarom ustalonym na rysunkach roboczych tych płyt.

3.4 . Długość konstrukcyjną i szerokość płyty przyjmuje się zgodnie z GOST 28984 równy odpowiadającemu rozmiarowi koordynacyjnemu płyty pomniejszony o szczelinę pomiędzy sąsiednimi płytami.

Podczas opracowywania rysunków roboczych płyt do użytku masowego należy przyjąć szczelinę między sąsiednimi płytami równą 20 mm (rysunek a).

W przypadku konieczności pokrycia przestrzeni płytą przekraczającą odległość między sąsiednimi osiami koordynacyjnymi budynku, długość konstrukcyjna płyt (na przykład płyty wsparte na ścianach klatki schodowej budynków wielkopłytowych z poprzecznymi ściany nośne) przyjmuje się jako odległość między osiami powiększoną o wymaganą wielkość a, ustaloną zgodnie z przyjętym rozwiązaniem projektowym (rysunek b, c).

3.5 . Przy opracowywaniu nowych projektów budynków mieszkalnych z dużych płyt zaleca się przyjęcie długości i szerokości koordynacyjnej płyt zgodnie z tabelą z uwzględnieniem maksymalnego udźwigu dźwigów montażowych.

Wymiary koordynacyjne płyty, mm

4800; 5400; 6000

2400; 3000; 3600

1200; 2400; 3000; 3600

Uwaga - przyjmuje się, że długość płyty wynosi:

Gdy jest podparty z czterech stron - mniejszy rozmiar płyty w rzucie;

W przypadku podparcia z trzech lub dwóch stron, wielkość boku płyty nie jest podparta konstrukcjami wsporczymi.

Krawędzie boczne po bokach płyt typu PD i PT, przeznaczone do łączenia w przęśle (bez oparcia na konstrukcjach nośnych budynku), powinny być wykonane z wgłębieniami zamkniętymi lub otwartymi, których kształt powinien zapewniać pracę połączenia współpracujących płyt na ścinanie w kierunku pionowym i poziomym po osadzeniu szwów pomiędzy płytami.

Na spodniej stronie tych krawędzi płyt należy wykonać skosy o wymiarach 10 mm pod kątem 45° .

Płyty mogą również posiadać wgłębienia do wykonania kołków po bokach podpartych przez konstrukcje wsporcze budynków.

Płyty przeznaczone do stosowania w obszarach o obliczonej sejsmiczności 7 - 9 punktów mogą być wykonane z wycięciami do wbudowania wiązania metali i tworzenie kluczy.

3.10 . Talerze muszą posiadać:

Części osadzone w stali, wyloty zbrojenia i inne elementy konstrukcyjne przeznaczone do połączenia z sąsiadującymi konstrukcjami budowlanymi;

Kanały do ukrytego okablowania elektrycznego, gniazda do puszek przyłączeniowych i gniazdek, puszki plastikowe z kotwami do mocowania lamp;

Otwory i otwory umożliwiające przejście mediów.

3.11 . Do podnoszenia i montażu płyt stosuje się pętle montażowe lub specjalne urządzenia chwytające, których projekt ustala producent w porozumieniu z konsumentem i organizacją projektową - autorem projektu budynku (konstrukcji). Rozmieszczenie i wymiary otworów w płytach przeznaczonych do montażu bezpętlowego przyjęto zgodnie z rysunkami zawartymi w dokumentacji projektowej urządzenia chwytającego do tych płyt.

Płyty produkowane w formach pionowych (kasetach) muszą posiadać zawiasy umożliwiające wyjmowanie płyt z formy.

3.12 . Płyty stosuje się z uwzględnieniem ich granicznej odporności ogniowej określonej na rysunkach wykonawczych płyt, na podstawie badań wg. GOST 30247.0 i GOST 30247.1.

3.13 . Płyty są oznaczone znakami składającymi się z grup alfanumerycznych oddzielonych myślnikami.

) oraz wymiary gabarytowe (długość, szerokość) płyt w decymetrach, których wartości zaokrągla się do najbliższej liczby całkowitej.W drugiej grupie dają:

Obliczone obciążenie płyty (bez uwzględnienia obciążenia od ciężaru własnego) w kilopaskalach lub numer seryjny płyty ustalony w dokumentacji projektowej zgodnie z jej nośnością;

Klasa zbrojenia sprężonego (dla płyt sprężonych);

Do płyt z lekkiego i gęstego betonu silikatowego dodatkowo należy podać jego rodzaj (l - beton lekki, c - silikat gęsty).

W trzeciej grupie, jeśli to konieczne, wskazane są dodatkowe cechy płyt, odzwierciedlające specjalne warunki ich użytkowania (na przykład odporność na wpływy sejsmiczne jest oznaczona literą „C” i liczbą odpowiadającą obliczonej sejsmiczności w punktach) , a także oznaczenia cechy konstrukcyjne płyty (obecność otworów, skosów).

Przykład symbolupłyty typu 2P o długości 3580 mm i szerokości 5980 mm na obciążenie obliczeniowe 3,0 kPa, ze zbrojeniem sprężonym, wykonane z betonu lekkiego:

2 P 36,60-3l

Te same płyty 4PD o długości 5980 mm i szerokości 2380 mm pod obciążeniem obliczeniowym 6,0 kPa, ze zbrojeniem sprężonym klasy At-V, wykonanym z ciężkiego betonu:

4 PD 60,24-6AmV

Uwaga - Dopuszcza się akceptowanie oznaczeń marek płyt zgodnie z rysunkami roboczymi płyt.

4. Ogólne wymagania techniczne

4.1 . Płyty produkowane są zgodnie z wymaganiami niniejszej normy oraz zatwierdzoną przez producenta dokumentacją technologiczną, zawierającą wymagania dotyczące wytwarzania płyt na wszystkich etapach procesu produkcyjnego, zgodnie z dokumentacja projektu, zatwierdzony w określony sposób.

Płyty przeznaczone do stosowania jako płyty na loggie budynków muszą spełniać wymaganiadodatkowe wymagania GOST 25697.

4.2 . Płyty muszą być produkowane w formach zapewniających zgodność z wymaganiami dotyczącymi jakości i dokładności produkcji płyt, określonymi w niniejszej normie.

4.3 . Płyty muszą spełniać wymagania dotyczące wytrzymałości, sztywności i odporności na pękanie ustalone podczas projektowania.

4.3.1 . Wytrzymałość, sztywność i odporność na pękanie płyt ocenia się poprzez badania obciążeniowe przed rozpoczęciem ich masowej produkcji, przy wprowadzaniu w nich zmian konstrukcyjnych lub technologii ich wytwarzania, a także podczas masowej produkcji płyt, jeżeli jest to przewidziane na rysunkach roboczych konkretnych płyt - okresowo w określonych ramach czasowych, ustalonych na tych rysunkach.

4.3.2 . Wytrzymałość, sztywność i odporność płyt na pękanie zapewnia przestrzeganie zestawu znormalizowanych i projektowych wskaźników charakteryzujących wymiary geometryczne płyt, wytrzymałość betonu, rodzaj i właściwości fizyko-mechaniczne stali zbrojeniowej, wymiary zbrojenia wyrobów i wytrzymałości ich połączeń spawanych, lokalizacji zbrojenia i wyrobów wzmacniających, grubości warstwy ochronnej betonu, które są sprawdzane zgodnie z wymaganiami niniejszej normy podczas procesu kontroli przychodzącej, eksploatacyjnej i odbiorczej.

4.4 . Płyty należy wykonać z betonu ciężkiego o średniej gęstości od 2200 do 2500 kg/m 3 włącznie, lekkiego betonu konstrukcyjnego o zwartej strukturze o średniej gęstości co najmniej 1500 kg/m 3 lub gęstego betonu silikatowego o średniej gęstości co najmniej 1800 kg/m 3 klasy (gatunki) zgodnie z wytrzymałością na ściskanie określoną w dokumentacji projektowej.

4.5 . Rzeczywista wytrzymałość betonu musi odpowiadać wymaganej wytrzymałości przypisanej przez GOST 18105 w zależności od znormalizowanej wytrzymałości (klasa lub stopień wytrzymałości na ściskanie, przenoszenie i odpuszczanie) oraz od charakterystyki rzeczywistej równomierności wytrzymałości betonu.

4.6 . Znormalizowana wytrzymałość na przenoszenie betonu płyt sprężonych, w zależności od klasy (gatunku) betonu pod względem wytrzymałości na ściskanie, rodzaju i klasy zbrojenia sprężającego, musi odpowiadać podanej w dokumentacji projektowej.

4.7 . Wymagania dotyczące wytrzymałości betonu na odpuszczanie

4.7.1 . Wartość znormalizowanej wytrzymałości na odpuszczanie betonu na ściskanie płyt sprężonych z betonu ciężkiego lub lekkiego przyjmuje się jako równą wartości znormalizowanej wytrzymałości na przenoszenie, a dla płyt ze zbrojeniem niesprężonym - 70% wytrzymałości betonu odpowiadającej jego klasa (klasa).

4.7.2 . Przy dostawie płyt w okresie zimowym, a także w celu zapewnienia ich bezpieczeństwa podczas transportu kolejowego (w porozumieniu z odbiorcą płyt), znormalizowaną wytrzymałość płyt betonowych na odpuszczanie można zwiększyć do 85% wytrzymałości betonu odpowiadającej jego klasa (klasa).

4.7.3 . Znormalizowana wytrzymałość na odpuszczanie betonu dla płyt wykonanych z gęstego betonu silikatowego musi być równa 100% wytrzymałości betonu na ściskanie odpowiadającej jego klasie (gatunkowi).

4.7.4 . Dostawa płyt betonowych o wytrzymałości odpuszczania betonu niższej niż wytrzymałość odpowiadająca jego klasie (gatunkowi) pod względem wytrzymałości na ściskanie realizowana jest pod warunkiem zapewnienia przez producenta, że płyty betonowe osiągną wymaganą wytrzymałość obliczeniową, ustaloną na podstawie wyników badań próbki kontrolne wykonane z mieszanka betonowa personel pracujący przechowywany w warunkach zgodnych z GOST 18105 i zbadano w wieku 28 dni.

4.8 . Mrozoodporność i wodoodporność płyt betonowych musi odpowiadać ich klasom mrozoodporności i wodoodporności ustalonym w dokumentacji projektowej konkretnego budynku i podanym przy zamówieniu płyt.

4.9 . Jakość materiałów użytych do przygotowania betonu musi zapewniać zgodność z wymaganiami technicznymi określonymi w niniejszej normie dla płyt betonowych.

4.10 . Beton, a także materiały użyte do jego przygotowania muszą spełniać wymagania:

Ciężki beton - GOST 26633;

Beton lekki - GOST 25820;

Gęsty beton silikatowy - GOST 25214.

4.11 . Wymagania dotyczące okuć, wzmocnień i wyrobów wbudowanych

4.11.1 . Rodzaj i klasa stali zbrojeniowej użytej do zbrojenia płyt musi odpowiadać tym ustalonym na rysunkach roboczych poszczególnych płyt.

4.11.2 . Kształt i wymiary zbrojenia i osadzonych wyrobów oraz ich położenie w płytach muszą odpowiadać wymiarom wskazanym na rysunkach roboczych płyt.

Zbrojenie spawane i produkty osadzone muszą spełniać wymagania GOST 10922.

4.11.3 . Stal zbrojeniowa stosowana do zbrojenia płyt zgodnie z rysunkami wykonawczymi musi spełniać wymagania:

zbrojenie sprężone:

Pręt wzmocniony termomechanicznie klas At-IV, At-V i At-VI (niezależnie od spawalności lub odporności na pękanie korozyjne) - GOST 10884;

Pręt walcowany na gorąco klas A-V, A-VI - GOST 5781;

armatura nienaprężona (w tym dystrybucja):

Pręty wzmocnione termomechanicznie klasy At-IIIC i At-IVC - GOST 10884;

Pręt walcowany na gorąco, o profilu gładkim i okresowym klasy A-I, A-II i A-III - GOST 5781;

Drut zbrojeniowy o profilu okresowym klasy VR-1 GOST 6727, klasy VR500 i VR600 - aktualne dokumenty regulacyjne.

Liny zbrojeniowe klasy K-7, stosowane jako zbrojenie sprężające do płyt wytwarzanych metodą ciągłego formowania bezformowego na długich stojakach lub metodą ciągłego zbrojenia z naprężeniem zbrojenia na przystankach, muszą spełniać wymagania GOST 13840.

Zbrojenie sprężone płyt wykonanych z płyt wzmocnionych rozciąganiem z kontrolą wydłużenia i naprężenia lub tylko wydłużenia stali zbrojeniowej klas A-III według GOST 5781 i At-IIIC według GOST 10884 musi spełniać wymagania dokumentacji technologicznej.

4.11.4 . Gatunki stali zbrojeniowej, a także gatunki walcowanej stali węglowej zwykłej jakości lub stali niskostopowej stosowanej do produkcji wyrobów osadzonych muszą odpowiadać gatunkom ustalonym w dokumentacji projektowej konkretnego budynku lub określonym przy zamawianiu płyt.

4.11.5 . Pętle montażowe należy wykonać z gładkiej stali zbrojeniowej Marki AI St3ps i St3sp GOST 5781.

Do mocowania zawiasów płyt, których podnoszenie i montaż jest możliwy przy temperaturze powietrza poniżej minus 40, nie wolno stosować stali zbrojeniowej St3ps° Z.

Do mocowania pętli zamiast stali zbrojeniowej można zastosować płyty. klasa A-I gatunki St3ps i St3sp zgodnie z GOST 5781 walcowana na gorąco stal okrągła, odpowiednio, gatunki St3ps2-1 i St3sp2-1 zgodnie z GOST 535.

4.11.6 . W przypadkach przewidzianych w dokumentacji projektowej wyroby zbrojeniowe i wtopione, wyloty zbrojenia i elementy łączące muszą posiadać powłokę antykorozyjną, rodzaj i specyfikacje które muszą być zgodne z ustalonymi w dokumentacji projektowej.

4.12 . Wartości naprężeń w zbrojeniu sprężonym i ich rzeczywiste odchylenia, monitorowane po jego naprężeniu na ogranicznikach, muszą odpowiadać wartościom wskazanym na rysunkach roboczych płyt.

4.13 . Temperatura nagrzewania zbrojenia pręta sprężonego metodą elektrotermiczną napinania nie powinna przekraczać 450° Z.

4.14 . Przeniesienie sił ściskających na beton (rozprężenie zbrojenia sprężającego) należy przeprowadzić po osiągnięciu przez płyty betonowe wymaganej wytrzymałości przenoszenia, przypisanej w zależności od znormalizowanej wytrzymałości przenoszenia (4.6).

4.15 . Rzeczywiste odchylenia parametry geometryczne płyty nie powinny przekraczać wartości granicznych wskazanych w tabeli .

Tabela 3

w milimetrach

|

Nazwa parametru geometrycznego |

Poprzednia wyłączony |

|

|

Odchylenia od wielkości liniowej |

Długość i szerokość płyty: |

|

|

Do 4000 włącznie |

± 8 |

|

|

± 10 |

||

|

Grubość płyty |

± 6 |

|

|

Wielkość wycięć, występów |

± 6 |

|

|

Rozmiar pozycji: |

||

|

Otwory, wycięcia, puszki plastikowe z kotwami i puszki rozgałęźne |

||

|

Wbudowane produkty: |

||

|

w płaszczyźnie płyty |

||

|

od płaszczyzny płyty |

||

|

Odchylenie od prostości profilu górnej powierzchni płyty przeznaczonej do bezpośredniego klejenia linoleum, a także profilu powierzchni bocznych płyty: |

||

|

Na długości 2000 |

||

|

Na całej długości |

||

|

Odchylenie od płaskości przedniej dolnej (sufitowej) powierzchni płyty mierzone od konwencjonalnej płaszczyzny przechodzącej przez trzy naroża płyty o długości: |

||

|

Różnica przekątnych długości płyty: |

||

|

Uwaga - W porozumieniu z organizacją projektującą - autorem projektu dla konkretnego budynku (konstrukcji) dopuszcza się przyjmowanie wartości maksymalne odchylenia parametry geometryczne różniące się od powyższych, w oparciu o obliczenia dokładności zgodnie z GOST 21780, z uwzględnieniem konstruktywne rozwiązanie budynek (konstrukcja) i warunki jego wznoszenia. |

||

4.16 . Rzeczywiste odchyłki grubości warstwy ochronnej betonu przed zbrojeniem od jej wartości nominalnej wskazanej na rysunkach wykonawczych płyt nie powinny przekraczać granic określonych w GOST 13015.0.

4.17 . Aby umieścić ukryte, wymienne przewody elektryczne, należy zastosować plastikowe rurki. Rzeczywista średnica kanałów wymienianej instalacji elektrycznej nie powinna być mniejsza niż 0,9 ich średnicy nominalnej.

4.18 . Wymagania dotyczące jakości powierzchni betonowych i wygląd płyty – wg GOST 13015.0.

4.19 . W betonie płyt dostarczonych konsumentowi nie są dozwolone pęknięcia, z wyjątkiem skurczu i innych powierzchniowych pęknięć technologicznych na dolnej (sufitowej) powierzchni płyt o szerokości nie większej niż 0,2 mm.

4.20 . Niedopuszczalne jest odsłonięcie zbrojenia, z wyjątkiem wylotów zbrojenia lub końców zbrojenia sprężającego, które nie powinny wystawać poza powierzchnie czołowe płyt więcej niż 10 mm i powinny być zabezpieczone warstwą zaprawy cementowo-piaskowej lub lakieru bitumicznego .

4.21 . Otwarte powierzchnie wyrobów zatopionych w stali, wyloty zbrojenia, otwory na zawiesia i pętle montażowe (podnoszące) należy oczyścić z osadów betonu.

4.22 . Cechowanie

4.22.1 . Znakowanie płyt - wg GOST 13015.2.

Oznaczenia i znaki należy nanosić na boczną krawędź lub górną powierzchnię płyty.

4.22.2 . Na górnej powierzchni płyty podpartej trójstronnie należy umieścić znaki „Miejsce podparcia” wg GOST 13015.2 , umieszczone pośrodku po obu stronach podpory płyty.

4.22.3 . Płyty należy oznaczyć za pomocą oznaczeń na górnej powierzchni płyty oraz kierunku rozpiętości roboczej w przypadku płyt podpartych z dwóch lub trzech stron.

5. Zasady akceptacji

5.1 . Odbiór płyt odbywa się partiami zgodnie z GOST 13015.1 i ta norma.

5.2 . Kontrola przychodząca na podstawie dokumentów potwierdzających jakość materiałów stosowanych do przygotowania betonu (spoiwa, wypełniacze, woda, dodatki) oraz jakość stali zbrojeniowej i wyrobów walcowanych stwierdza ich zgodność z wymaganiami ust. a także przeprowadzamy bezpośrednią weryfikację ich jakości oraz niezbędne badania zgodnie z dokumentacją technologiczną.

5.3 . Odbiór płyt odbywa się zgodnie z wynikami:

Badania odbiorcze każdej partii płyt - pod kątem wytrzymałości betonu (klasa lub stopień wytrzymałości na ściskanie, wytrzymałość na przenoszenie i odpuszczanie), zgodności zbrojenia, wyrobów wzmacniających i osadzonych, wytrzymałości ich złączy spawanych, naprężenia zbrojenia sprężającego, dokładności geometrycznej parametry, grubość warstwy ochronnej betonu aż do zbrojenia, obecność i położenie osadzonych wyrobów i wylotów zbrojenia, pętli montażowych lub otworów do zawiesi, rodzaj i właściwości techniczne powłoki antykorozyjnej zbrojenia i osadzonych wyrobów, wyloty zbrojenia i elementy łączące (w przypadkach przewidzianych w dokumentacji projektowej), jakość powierzchni betonowej płyt i ich wygląd, prawidłowe zastosowanie oznaczeń i znaków;

Badania okresowe - pod kątem mrozoodporności i wodoodporności betonu.

5.4 . Okresowe badania wytrzymałości, sztywności i odporności płyt na pękanie pod obciążeniem, jeżeli tak przewidziano na rysunkach wykonawczych poszczególnych płyt, przeprowadza się zgodnie z GOST 8829 w terminach określonych na tych rysunkach.

Wytrzymałość, sztywność i odporność na pękanie płyt, których badania obciążeniowe nie są przewidziane na rysunkach roboczych, zapewnia zgodność z określonym zestawem znormalizowanych i projektowych wskaźników, które są sprawdzane zgodnie z wymaganiami tej normy .

5.5 . W przypadku, gdy w trakcie kontroli zostanie stwierdzone, że wytrzymałość płyt betonowych na odpuszczanie nie spełnia wymagań określonych w dostawa takich płyt do odbiorcy powinna nastąpić dopiero po osiągnięciu przez płyty betonowe wytrzymałości odpowiadającej klasie (stopieńowi) wytrzymałości na ściskanie.

5.6 . Odbiór płyt pod kątem dokładności parametrów geometrycznych, grubości warstwy ochronnej betonu przed zbrojeniem, umiejscowienia osadzonych wyrobów i wylotów zbrojenia, jakości powierzchni betonu kontrolowanej pomiarowo odbywa się na podstawie wyników selektywnego -kontrola sceniczna.

5.7 . Na podstawie wyników odbiorów sporządzany jest dokument stwierdzający jakość dostarczonych płyt zgodnie z GOST 13015.3.

Dodatkowo dokument jakości musi zawierać:

Klasy płyt betonowych pod względem mrozoodporności i wodoodporności;

Klasa stali zbrojeniowej stosowanej jako zbrojenie sprężające płyt (At-VI, A-VI, At-V, A-V, At-IV);

Gatunki stali zbrojeniowej klas A-I i A-III, a także gatunki walcowanej stali węglowej zwykłej jakości lub stali niskostopowej, z których wykonane są produkty osadzone i pętle montażowe.

6. Metody kontroli

6.1 . Próby obciążeniowe płyt w celu sprawdzenia ich wytrzymałości, sztywności i odporności na pękanie (jeżeli jest to przewidziane na rysunkach wykonawczych płyt) przeprowadza się zgodnie z GOST 10922.

6.4 . Pomiar naprężeń w zbrojeniu sprężonym, kontrolowanych po zakończeniu jego rozciągania na ogranicznikach, – wg GOST 22362.

6.5 . Wymiary płyt, odchyłki od prostoliniowości profilu ich powierzchni górnej i profilu ścian bocznych, odchyłki od płaskości przedniej powierzchni dolnej (sufitu), różnica w przekątnych płyty, wymiary i położenie zbrojenia i osadzonych wyrobów, zwolnień zbrojenia i pętli montażowych lub urządzeń zawiesiowych, a także jakość powierzchni płyt betonowych sprawdza się ustalonymi metodami GOST 26433.0 i GOST 26433.1.

6.6 . Położenie zbrojenia w płycie oraz grubość warstwy ochronnej betonu aż do zbrojenia określa się za pomocą GOST 17625 i GOST 22904.

W przypadku braku niezbędnego sprzętu dopuszcza się wycięcie bruzd i odsłonięcie zbrojenia płyty z późniejszym uszczelnieniem bruzd. Bruzdy można wycinać w odległości od końców płyt nie większej niż 0,25 długości płyty.

6.7 . Średnicę kanałów i rurek do wymiennego okablowania elektrycznego sprawdza się przeciągając przez nie na całej długości stalowy sprawdzian kulisty o średnicy równej 0,9 średnicy nominalnej kanału (rury), wskazanej na rysunkach roboczych talerze.

Miernik należy zamocować na elastycznym kablu. Odchylenie rzeczywistej średnicy kalibru od średnicy nominalnej nie powinno przekraczać 0; -0,2 mm.

6.8 . Sprawdzenie obecności osadzonych wyrobów, wylotów zbrojenia, pętli montażowych lub urządzeń zawiesiowych, oczyszczenie z ugięcia betonu, obecność powłok antykorozyjnych, obecność plam tłuszczowych i rdzy na powierzchniach czołowych płyt, prawidłowe nałożenie oznaczeń i znaki - poprzez kontrolę zewnętrzną.

7. Transport i przechowywanie

7.1 . Transport i składowanie należy przeprowadzać zgodnie z wymaganiami GOST 13015.4 i ta norma.

7.2 . Płyty należy składować w pozycji pionowej – w kasetach, w pozycji ukośnej – zgodnie ze schematami podanymi w dokumentacji projektowej lub w pozycji poziomej – w stosach, których wysokość nie powinna przekraczać 2,5 m.

7.3 . W przypadku przechowywania w pozycji poziomej i nachylonej pomiędzy płytami należy umieścić elementy dystansowe, aby zapewnić minimalną dopuszczalną szczelinę między płytami wynoszącą co najmniej 10 mm.

W przypadku stosowania podkładek nieelastycznych do układania w stosy należy je układać jedna nad drugą w pionie wzdłuż linii urządzeń dźwigowych (zawiasy, otwory) lub w ich bliskiej odległości:

Dla płyt sprężonych - równolegle do krótszego boku;

Dla płyt zbrojonych zbrojeniem niesprężającym - równolegle do dłuższego boku.

7.4 . Płyty w pozycji pionowej lub ukośnej transportowane są na specjalnych nośnikach płyt wyposażonych w uszczelki i zaciski z uszczelkami elastycznymi, zapewniającymi bezruch płyt oraz bezpieczeństwo powierzchni czołowych i części wystających z płaszczyzny płyt. izolacja akustyczna powietrza z płytą bez podłogi

obniżony poziom hałasu uderzeniowego pod płytą bez podłogi

Maksymalny nachylenie poprzecznych ścian nośnych, m

Konstrukcje podłóg, w których można zastosować budynki mieszkalne płyty określonego typu

Drewniana podłoga wzdłuż legarów; pokrycie z płyt pilśniowych, linoleum bezpodstawnego, parkietu kawałkowego wzdłuż jastrychu i warstwy dźwiękochłonnej; wykładzina linoleum na podłożu izolującym ciepło i dźwięk na jastrychu

3P, 3PT, 3PD

4P, 4PT, 4PD

6.6 (dla wersji mieszanej

To samo, a także wykładzina linoleum na podłożu termoizolacyjnym bez jastrychu

5P, 5PT, 5PD

6P, 6PT, 6PD

Uwaga - Parametry podłogi (ciężar podłogi, materiał warstwy wygłuszającej itp.) należy przyjąć w drodze obliczeń (zgodnie z obowiązującymi dokumentami regulacyjnymi) z warunku zapewnienia standardowych wartości wskaźników izolacyjności od dźwięków powietrznych i obniżonego poziomu hałasu uderzeniowego.

Słowa kluczowe: płyta stropowa, żelbet, część nośna stropów, budynki wielkopłytowe, podłoga

Konstrukcje płytowe międzykondygnacyjne.

Płyty międzypodłogowe są jedną z najbardziej złożonych i krytycznych części budynku, wymagającą 20-25% całkowitych kosztów pracy podczas budowy. Koszt podłóg i podłóg sięga 25-30% kosztów prac ogólnobudowlanych. Dlatego wybór racjonalnego projektu sufitu międzywarstwowego w dużej mierze determinuje właściwości techniczne i ekonomiczne budynku wielkopłytowego.

Strop międzykondygnacyjny to złożona konstrukcja zamykająca składająca się z elementów podłogowych, warstwy dźwiękoszczelnej i części nośnej z powierzchnią sufitu przygotowaną do malowania. Każda z tych części podłogi ma swoją własną

pewne wymagania.

Ryż. 2.7. Rodzaje nośnych płyt podłogowych:

a) płaska bryła; b) płaskie z okrągłymi pustkami; c) żebrowany; d) często żebrowane; d) rodzaj namiotu.

Ryż. 2.8. Schematy podłóg wielkopłytowych (według właściwości izolacji akustycznej).

Ryż. 2.8. Schematy podłóg wielkopłytowych (według właściwości izolacji akustycznej).

a) jednorodne akustycznie nakładanie się; b,c,d) podłogi oddzielnego typu, niejednorodne akustycznie; b) sufit z wydzieloną podłogą; c) z wydzielonymi sufitami samonośnymi i podwieszanymi; d) podłoga z oddzielnym sufitem i wykładziną podłogową poprawiającą izolację od dźwięków uderzeniowych.

1. Łożysko Zh.B. płyta; 2. wykładzina podłogowa, zawierająca warstwy elastycznie miękkiego materiału; 3. odrębny element płciowy; 4. zdemontować uszczelki dźwiękoszczelne; 5. ciągła warstwa dźwiękoszczelna; 6. dzielony element sufitowy; 7. zawieszki wygłuszające (mocowania); 8. szczelina powietrzna.

Ryż. 2.9. Wielkopłytowe podłogi dzielone z lekką betonową płytą podłogową: a) z płaską płytą nośną; b) z panelem żebrowanym; c) z panelem namiotowym; 1-panel nośny; 2-gipsowo-betonowa płyta podłogowa; 3-wypełnienie dźwiękoszczelne; 4-elastyczna podkładka wygłuszająca; Mastyks 5-linoleum.

a) złącze platformy; b) ząbkowane złącze platformy; c) złącze stykowe z podparciem paneli podłogowych na oddalonych panelach ściennych wspornikowych; d) połączenie kontaktowo-gwoździowe. Przykłady mocowania do ściany: e) połączenie platformowe; e) złącze stykowe: płyta 1-ścienna; Panel 2-piętrowy; 3 rozwiązanie; 4-pętle montażowe; 5-spawane połączenia; 6 gniazd w panelu podłogowym; Połączenia 7-śrubowe blach łączących; 8-nakrętka kotwowa; 9-f.b. łącznik do paneli wewnętrznych; 10-pinowy element ustalający z regulowaną nakrętką; Pasta uplastyczniona 11-cementowa; Podkładka stalowa 12 z uszczelką z tworzywa sztucznego; 13-rowki w panelach podłogowych do przejścia łącznika; 14-gniazdowe w panelu ściennym; 15-występ (kolec) panelu ściennego.

Podłogi muszą być odporne na zużycie, posiadać niezbędną twardość, udarność, odporność na ściskanie, odporność na wilgoć, spełniać wymagania dotyczące pochłaniania ciepła i mieć dobry wygląd dekoracyjny.

Celem warstwy dźwiękochłonnej jest zapewnienie wymaganej izolacji akustycznej od hałasu uderzeniowego oraz poprawa izolacji akustycznej od hałasu powietrznego; musi posiadać niezbędną nośność i odkształcalność, być biostabilny i nie zmieniać swoich właściwości w czasie pod wpływem obciążenia,

Wytrzymałość i sztywność to główne wymagania dotyczące części nośnej podłogi. Sufit musi mieć zwiększoną odporność na pękanie i zmniejszoną odkształcalność, w niektórych przypadkach musi posiadać zdolność pochłaniania dźwięku i wysokie właściwości dekoracyjne.

Głównymi rodzajami nośnych paneli podłogowych są panele płaskie, żebrowane i namiotowe z krawędziami wzdłuż konturu (patrz ryc. 2.7), które omawiałeś w zeszłym semestrze.

Płaskie panele (ryc. 2.7.a, b) są pełne i puste w środku. Odciążanie paneli z pustkami oszczędza zużycie stali i betonu, ale powoduje znaczny wzrost ich wysokości konstrukcyjnej i pogarsza właściwości dźwiękochłonne. W rezultacie wskazane jest preferowanie paneli pełnych,

Panele pełne na pomieszczenie wykonane są z ciężkiego betonu M 150-200 o rozpiętościach 2,6-3,2 m i grubości 120-140 mm i 160 mm. Płyty mogą być również wykonane z keramzytu, żużla i innych lekkich gatunków betonu co najmniej 100. Prostota kształtu płyt litych znacznie ułatwia ich produkcję, a ich niewielka wysokość pozwala na zwiększenie wysokości pomieszczenia . Gładkie powierzchnie paneli ułatwiają montaż podłóg i sufitów.

Z szerokim krokiem konstrukcje nośne(6m -_6,4m) zastosowanie paneli podłogowych pełnych jest niepraktyczne, gdyż odpowiednio zwiększa się ich grubość i stają się bardzo ciężkie. W takich przypadkach stosuje się kanałowe, sprężone płyty podłogowe o grubości 220 mm. Szerokość tych paneli przyjmuje się od 0,8 do 2 m w gradacji co 200 lub 300 mm, aby móc uzyskać wymagany zestaw paneli dla dowolnej odległości między klatkami schodowymi lub dowolnej szerokości budynku, odpowiadającej systemowi modułowemu.

Panele żebrowane (patrz rys. 2.7. c, d) są wykonane z ciężkiego betonu i mogą mieć rzadkie lub częste rozmieszczenie żeber pośrednich. Podczas montażu podłóg układa się je żebrami do góry. Na nich układa się płytę podłogową na podkładkach dźwiękochłonnych.

Panel namiotu (ryc. 2.7, d.) to płaski panel żelbetowy. płyta o grubości 50-60 mm otoczona wzdłuż konturu żebrami o wysokości około 200 mm. Produkcja paneli namiotowych jest technologicznie stosunkowo trudna. Panele te mają niewielką grubość konstrukcyjną i pozwalają na zwiększenie wysokości pomieszczenia, a koszt takich podłóg jest niższy w porównaniu do podłóg wykonanych z podłóg kanałowych.Istotną wadą paneli namiotowych jest obecność przetłoczeń wzdłuż konturu , co tworzy sztywny układ budynku, wymagający umieszczenia przegród bezpośrednio pod żebrami.

Podłogi wielkopłytowe klasyfikuje się:

a) przez typ konstruktywny(jako bariery dźwiękoszczelne);

b) zgodnie ze schematem projektowym;

c) ciężarem elementu montażowego.

W zależności od rodzaju konstrukcji (np. ogrodzenia dźwiękochłonnego) podłogi dzieli się (ryc. 2.8):

a) jednorodny akustycznie (patrz ryc. 2.8,a);

b) dla niejednorodnych akustycznie - odrębny typ (patrz rys. 2.8.b-d.)

Podłoga jednorodna akustycznie składa się z płyty nośnej, której dolną powierzchnię stanowi strop oraz wykładziny podłogowej, w skład której wchodzi warstwa elastycznego materiału, np. linoleum, który poprawia izolację akustyczną podłogi od dźwięków uderzeniowych ( patrz ryc. 2.8, a).

Sufit dzielony składa się z płyty nośnej, podłogi lub sufitu o oddzielnej konstrukcji oraz warstwy dźwiękochłonnej, czyli przestrzeni powietrznej wolnej lub całkowicie lub częściowo wypełnionej elastycznie miękkim materiałem dźwiękochłonnym .

Podłogi oddzielnego typu są podzielone na dwie grupy:

a) z oddzielnymi podłogami (patrz rys. 2.8.b);

b) z oddzielnym sufitem samonośnym lub podwieszanym (patrz ryc. 2.8, c, d).

Sufit z sufitem dzielonym można podeprzeć częścią nośną za pomocą podkładek dźwiękochłonnych lub zastosować wykładzinę podłogową zawierającą elastycznie-miękką warstwę poprawiającą izolację od dźwięków uderzeniowych (patrz rys. 2.8d).

Rysunek 2.9 przedstawia podłogi dzielone z płytami podłogowymi z betonu gipsowego ułożonymi na nośnych płytach żelbetowych o różnych konstrukcjach.

Konstrukcja tego typu to także oddzielny strop panelowy wykonany z żelbetonu dwużebrowego, często żebrowanego. płyty (rys. 2.9.1.). Płyta podłogowa opiera się swobodnie na zewnętrznych żebrach dolnej płyty poprzez elastyczne uszczelki wykonane z azbestowo-cementu, miękkiej płyty pilśniowej, płyt z włókna szklanego i innych materiałów. Sufit ten wyróżnia się wysokim stopniem gotowości fabrycznej, łatwością montażu i zadowalającymi właściwościami dźwiękoszczelnymi, ale wymaga dużego zużycia metalu (8,7 kg/m2) i betonu.

W drugim rozwiązaniu oddzielnej konstrukcji stropu, jako konstrukcję nośną zastosowano żelbet. panel podłogowy Sufit akustyczny wykonany z płyt pilśniowych, na który nałożona jest warstwa wełna mineralna lub inny materiał wygłuszający, jest zawieszony na płycie podłogowej lub niezależnie opiera się na panelach ściennych, tworząc ciągłą szczelinę powietrzną w konstrukcji sufitu (ryc. 2.9.1, b).

Konstrukcja ta charakteryzuje się stosunkowo niską wagą (200-220 kg/m2) i dobrymi właściwościami dźwiękoszczelnymi.

Zgodnie ze schematem projektowym podłogi panelowe są klasyfikowane:

a) na podłogach z swobodnie leżącymi panelami;

b) na podłogach z panelami mocowanymi na wspornikach:

c) na podłogach ciągłych z panelami, których połączenia przenoszą momenty nośne.

Masę elementu montażowego sufitu (wraz z masą urządzeń podwieszających) ustala się na podstawie udźwigu dźwigu montażowego.

Najpopularniejszymi rodzajami konstrukcji międzypodłogowych w domach wielkopłytowych z poprzecznymi ścianami nośnymi są:

W postaci płaskiej płyty żelbetowej o grubości 14-16 cm (seria 1605, 1-464 itp.).

W przypadku domów wielkopłytowych z nośnymi ścianami podłużnymi stosuje się podłogi kanałowe o grubości 22 cm i szerokości 0,8; 1,2; 1,6 i 2,0 m. V Ostatnio Istnieje tendencja do stosowania litego, płaskiego, sprężonego betonu zbrojonego. B. panele o grubości 16 cm.

Rysunek. Stropy na belkach żelbetowych (wymiary w mm): A - z wypełnieniem międzybelkowym w postaci płyt z betonu lekkiego: B - z wypełnieniem pustych przestrzeni międzybelkowych pustakami z lekkiego betonu; 1 - belki żelbetowe: 2 - płyty z betonu lekkiego: 3 - pustaki: 4 - zaprawa cementowa; 5 - zasypka żużlem (piaskiem): 6 - uszczelka wygłuszająca: 7 - legary; c - uszczelka (płyta pilśniowa); 9 - papa dachowa; 10 - beton żużlowy; 11 - wykonane z linoleum na mastyksu: 12 - podłoga z desek

Rysunek. Stropy na belkach żelbetowych (wymiary w mm): A - z wypełnieniem międzybelkowym w postaci płyt z betonu lekkiego: B - z wypełnieniem pustych przestrzeni międzybelkowych pustakami z lekkiego betonu; 1 - belki żelbetowe: 2 - płyty z betonu lekkiego: 3 - pustaki: 4 - zaprawa cementowa; 5 - zasypka żużlem (piaskiem): 6 - uszczelka wygłuszająca: 7 - legary; c - uszczelka (płyta pilśniowa); 9 - papa dachowa; 10 - beton żużlowy; 11 - wykonane z linoleum na mastyksu: 12 - podłoga z desek