Produkcja wyrobów betonowych i żelbetowych. Metody wytwarzania wyrobów i konstrukcji żelbetowych

Jedzenie do przemyślenia. Jak.

W fabrycznej produkcji wyrobów żelbetowych powszechnie stosuje się trzy główne metody produkcji: przepływ kruszywa, przenośnik i stół. Odmianą metody ławkowej jest metoda kasetowa.

Metoda przepływu agregatowego wytwarzanie konstrukcji charakteryzuje się podziałem procesu technologicznego na: pojedyncze operacje lub ich grupy; wykonywanie kilku różnych rodzajów operacji na jednostkach uniwersalnych; obecność swobodnego rytmu w przepływie; przenoszenie produktu z poczty na pocztę; formy i produkty przemieszczają się od stanowiska do stanowiska w losowych odstępach czasu, zależnych od czasu trwania operacji na danym stanowisku pracy, który może wahać się od kilku minut (np. smarowanie form) do kilku godzin (dotwardzanie formowanych wyrobów).

Metoda przepływu agregatowego różni się także tym, że formy i produkty nie zatrzymują się na wszystkich stanowiskach linii produkcyjnej, a jedynie na tych, które są w danym przypadku niezbędne. Metoda agregatowo-przepływowa organizacji produkcji charakteryzuje się możliwością przypisania do jednej linii produkcyjnej produktów różniących się nie tylko standardowymi rozmiarami, ale także designem. Szansę tę stwarza obecność na linii produkcyjnej urządzeń uniwersalnych.

Międzyoperacyjny transfer produktów na tych liniach odbywa się za pomocą pojazdów dźwigowych i transportowych. Do przyspieszonego utwardzania betonu metodą przepływu kruszyw zwykle stosuje się komory okresowe lub ciągłe.

Niewielka objętość każdej sekcji komory pozwala spędzić minimum czasu na załadunku i rozładunku produktów oraz duża liczba takich sekcji stwarza warunki do ciągłego dostarczania uformowanego wyrobu do komory utwardzania.

Technologię kruszywa przepływowego charakteryzuje duża elastyczność i zwrotność w zastosowaniu urządzeń technologicznych i transportowych, w trybie obróbki cieplnej, co jest istotne przy wytwarzaniu dużej gamy wyrobów.

Linia produkcyjna obejmuje: formierkę z układarką betonu; instalacja do przygotowania i ogrzewania elektrycznego lub mechanicznego naprężenia zbrojenia; zgnić; komory utwardzające; obszary strippingu, chłodzenia produktów, ich wykańczania lub wykańczania, kontroli technicznej; stanowisko do czyszczenia i smarowania form; obszary bieżącego składowania zbrojenia, elementów osadzonych, izolacji, magazynowania form zapasowych, ich wyposażenia oraz bieżących napraw; stanowisko do testowania gotowych produktów.

Na liniach do produkcji kruszywa produkowane są pale, poprzeczki, bloki fundamentowe, rury o swobodnym przepływie, płyty wielodrutowe, podpory jednopustowe i pale, które formowane są na platformie wibracyjnej w pojedynczych formach z formami pustymi bez mechanizmów wibracyjnych. Panele wielopuste są również formowane na słupach przy użyciu kształtowników pustych wyposażonych w mechanizmy wibracyjne. Rury ciśnieniowe i bezciśnieniowe, kolumny puste, dreny, podpory linii energetycznych i oświetleniowych - na wirówkach walcowych i walcowych oraz taśmowych w postaci rozłącznej i jednoczęściowej. Rury ciśnieniowe formowane są przy użyciu specjalnego sprzętu do wibrohydroprasowania. Zewnętrzne panele ścienne, ekrany loggi i ciągi schodów formowane na stole udarowym w formach stalowych i niemetalowych. Pomieszczenia blokowe i kabiny sanitarne - w jednostkach specjalnych i z wykorzystaniem technologii próżniowej.

Dzięki większemu podziałowi procesu technologicznego na poszczególne procesy elementarne, zgodnie z jednym rytmem, możliwa jest ciągła organizacja produkcji. Linia produkcyjna wyposażona jest w niezbędne pojazdy. Technologia ta nazywana jest metodą półprzenośnikową. Metoda ta znajduje szerokie zastosowanie przy formowaniu na platformie wibracyjnej z osłoną załadunkową pojedynczych lub grupowych form płyt stropowych i pokryć, a także płaskich i żebrowanych paneli, słupów i poprzeczek.

Poniżej znajdują się przykłady wytwarzania różnych wyrobów żelbetowych z wykorzystaniem technologii przepływu kruszywa.

Linia technologiczna do produkcji słupów, poprzeczek i pali składa się ze słupów, na których następuje czyszczenie i smarowanie form, układanie zbrojenia naprężonego oraz układanie i zagęszczanie mieszanki betonowej. Obróbka cieplna produktów odbywa się w komorach wgłębnych. W wyrobach gotowych wycina się zbrojenie prętów i przenosi naprężenia na beton, po czym na wózkach samojezdnych transportuje je do magazynu wyrobów gotowych.

Większość krajowych fabryk stosuje metodę kruszywa do produkcji podkładów w formach dziesięciomiejscowych (pięć podkładów na długości dwóch nitek o łącznej długości do 14,26 m) typu S-56 (beton strunowy), które są wykonane z betonu o wytrzymałości 50 MPa, a jako Do zbrojenia sprężającego stosuje się drut okresowy o wysokiej wytrzymałości o średnicy 3 lub 5 mm.

Gotowy pakiet sznurka montowany jest za pomocą trawersu na przenośniku rolkowym i podawany do słupka napinającego na formie. Są napinane w dwóch etapach. W pierwszym etapie zbrojenie jest napinane do 30% wartości projektowej, po czym w formie montowane są przepony rozdzielające i obejmy wzmacniające. W drugim etapie pod ogrodzeniem pakiet sznurków zostaje naprężony siłą 380 kN i wytrzymywany przez 4 minuty. w celu rozluźnienia naprężeń wewnętrznych, następnie siłę naprężenia usuwa się do wartości standardowej (360 kN) i mocuje specjalnymi śrubami.

Po naprężeniu zbrojenia forma za pomocą suwnicy zostaje przeniesiona na stanowisko formierskie, gdzie za pomocą betoniarki zasypywana jest mieszanka betonowa, która ulega zagęszczeniu. Następnie formę przenosi się na inną platformę wibracyjną, a beton dalej zagęszcza się przy użyciu obciążnika. Następnie zdejmuje się przepony i uchwyty podkładek oporowych, a formę za pomocą suwnicy podaje do komory parowej typu wykopowego, gdzie beton utwardza się w trybie 3 + 4 + 2 godzin w temperaturze 85°C i wilgotności co najmniej co najmniej 95%.

Po odparowaniu forma jest podawana za pomocą dźwigu na słup w celu usunięcia zacisków kotwiących i przeniesienia naprężeń na beton. Wytrzymałość musi wynosić co najmniej 35 MPa. Forma przenoszona jest za pomocą dźwigu na hydrauliczną przechyłkę dźwigniową, która obraca dwa pasma podkładów o 180° na przenośnik płytowy, a forma wysyłana jest na stanowisko w celu oczyszczenia smaru, zamontowania przepony itp. Pasma podkładów docierają na stanowisku rozbioru, a następnie do układania w stosy, umieszczane są w workach po 20 podkładów (5 rzędów po 4 podkłady w każdym) w celu dojrzewania przez 8 godzin i wysyłane do magazynu wyrobów gotowych. Proces technologiczny przebiega według wzoru zamkniętego, w rytmie 10 – 12 minut. dokonywać.

Do produkcji żelbetowych rur walcowanych wibracyjnych ze spiralnym zbrojeniem krzyżowym Stosuje się metodę wibrohydroprasowania. Żelbetowe rury ciśnieniowe wykonywane są o średnicach 800 i 1200 mm, długości użytkowej 5000 mm dla ciśnienia obliczeniowego 0,5; 1,0; 1,5 MPa.

Do przygotowania rur metodą wibracyjno-hydroprasowania stosuje się specjalnie zaprojektowane formy. Forma składa się z osłony zewnętrznej i rdzenia. Obudowa może być wykonana z dwóch lub czterech elementów, mocowanych za pomocą śrub z kalibrowanymi sprężynami. Formularz składa się z dwóch etapów. W pierwszej kolejności montowana jest forma zewnętrzna za pomocą śrub z kalibrowanymi sprężynami, następnie następuje jej czyszczenie, smarowanie i uszczelnianie połączeń.

Forma wewnętrzna to metalowy rdzeń z dwiema ściankami, z których jedna (zewnętrzna) posiada perforację. Na rdzeń nakładana jest gumowa osłona.

W przygotowanej formie montuje się spiralną ramę wzmacniającą. Pierścienie podporowe są wzmocnione na końcach formy. Przez otwory pierścieni przeprowadza się pręty zbrojenia podłużnego, które napręża się za pomocą podnośników hydraulicznych. Montaż dwóch części formy (zewnętrznej i rdzenia) odbywa się na stanowisku kompletacyjnym. Następnie na górze formy instalowany jest pierścień centrujący. Przygotowana forma podawana jest za pomocą dźwigu na słup formierski. Deskowanie odbywa się przy użyciu betoniarki mostowej wyposażonej w mobilne bunkry. Po zagęszczeniu wibracyjnym forma kierowana jest na stanowisko hydroprasowania i obróbki cieplnej. Ciśnienie w układzie hydraulicznym wzrasta do 2-3 MPa przy temperaturze wody do 60 - 70°C.

Pod ciśnieniem hydraulicznym wody, która przedostaje się przez perforowane ścianki rdzenia, gumowa osłona rozszerza się (jednocześnie dociskając mieszankę betonową) i poruszając się, wypycha formę zewnętrzną, skręcaną kalibrowanymi sprężynami. Rozciąga zbrojenie spiralne, tworząc jego naprężenie wstępne.

Obróbkę cieplną parą przeprowadza się pod poszyciem płótna przez 5-7 h. Po zakończeniu obróbki cieplnej należy zdjąć pokrycie płótna, usunąć rdzeń, odciąć końce zbrojenia, przenosząc naprężenia na beton, następnie szlifować gniazdka. Gotowe rury dostarczane są do jednostki hydrotestów. Przed wysłaniem rur do magazynu wyrobów gotowych są one impregnowane ciekłym szkłem sodowym.

W skład wyposażenia modernizowanych linii, oprócz produkowanych seryjnie, wchodzą: instalacje do produkcji listwy rozdzielającej z płatkami harpunowymi oraz do produkcji zszywek w kształcie litery U; maszyna do nawijania ram spiralno-krzyżowych; urządzenie do zaciskania zszywek, do realizacji metody zbrojenia spiralno-krzyżowego, pełniące funkcję zbrojenia spiralnego i podłużnego. Wydajność linii wynosi od 10 do 15 tys. m3 rocznie (w zależności od średnicy rur).

Rury żelbetowe ciśnieniowe o średnicy 1200 - 2000 mm produkowane są metodą wirowania w technologii trzystopniowej. Rury żelbetowe ciśnieniowe, produkowane metodą walcowania odśrodkowego, przeznaczone są do układania rurociągów o różnym przeznaczeniu komunalnym, stosowanych w instalacjach kanalizacyjnych i innych.

Rury żelbetowe ciśnieniowe kielichowe powstają w technologii trójstopniowej. Najpierw wykonuje się rdzeń żelbetowy ze zbrojeniem naprężonym lub stalowym cienkościennym cylindrem i mieszaninę zagęszcza się przez wirowanie. W drugim etapie, po parowaniu i stwardnieniu wodnym rdzenia, nawija się na niego zbrojenie sprężone. W trzecim etapie rdzeń z nawiniętym wzmocnieniem pokryty jest warstwą ochronną zaprawa cementowa metodą torkretową lub natryskową.

Metoda przenośnikowa charakteryzuje się następującymi cechami: maksymalny podział procesu technologicznego na operacje wykonywane na odrębnych stanowiskach pracy; przenoszenie form i produktów od słupka do słupka w ustalonym rytmie.

Produkty podczas przetwarzania są przenoszone przez pulsujący przenośnik, który automatycznie stwarza warunki dla pełniejszej synchronizacji. Przenośnikowy sposób organizacji produkcji charakteryzuje się wymuszonym rytmem, tj. ruch formowanych wyrobów odbywa się w ścisłej kolejności przez te same stanowiska formierskie, z określoną prędkością ruchu. Wymaga to, jako warunku koniecznego, kompleksowej mechanizacji operacji przy użyciu automatycznych urządzeń technologicznych. Do transportu międzyoperacyjnego zazwyczaj wykorzystywane są pojazdy zmechanizowane. pojazdy typ liniowy - przenośniki wózkowe, składające się z określonej liczby wózków paletowych, które poruszają się za pomocą łańcucha trakcyjnego po torach kolejowych.

Równolegle do linii formowania, ale zwykle w odwrotny kierunek prowadzona jest obróbka cieplno-wilgotnościowa produktów. W zależności od rodzaju urządzenia do obróbki cieplnej produktów, linie przenośnikowe wykonywane są z komorami wielopoziomowymi, szczelinowymi, wgłębieniowymi oraz z urządzeniami pakującymi do bezdętkowej obróbki cieplnej produktów w termoformach. Linie mogą się również różnić w zależności od sprzętu formierskiego. Z reguły każda linia transportowa specjalizuje się w produkcji jednego rodzaju produktu.

Metoda przenośnikowa do produkcji wyrobów żelbetowych pozwala osiągnąć kompleksową mechanizację i automatyzację procesów technologicznych wytwarzania produktów, znaczny wzrost wydajności pracy i wzrost wydajności gotowych produktów przy najbardziej kompletnym i efektywnym wykorzystaniu technologii sprzęt. Zastosowanie tej metody jest racjonalne w przypadku masowej produkcji wyrobów w ograniczonym asortymencie przy minimalnej liczbie standardowych rozmiarów.

Głównie panele ścienne produkowane są metodą przenośnikową..

Linia produkcyjna do produkcji paneli ścian zewnętrznych składa się z piętnastu słupów i jest przenośnikiem zamkniętym pionowo. Na jego górnej kondygnacji znajdują się stanowiska technologiczne: rozbiórki, czyszczenia i smarowania form wózków, układania zbrojenia i osadzonych elementów, układania i zagęszczania mieszanki betonowej, wykończenia powierzchni. Obróbka cieplna wyrobów realizowana jest w dwóch wariantach: w podziemnych otworach szczelinowych lub w komorach ciągłych montowanych w podłodze.

Linia przenośników dwużyłowych przeznaczona jest do produkcji jedno- i trójwarstwowych płyt ścian zewnętrznych w zakładach KPD. Linia przenośników dwupasmowych obejmuje urządzenia podwieszane na wiadukcie, podziemne komory szczelinowe oraz manipulatory portalowe. W jednym ciągu ruchu z linią główną znajduje się przenośnik wykańczający.

Do produkcji paneli ściany wewnętrzne Do transportu płyt koleją jednoszynową wykorzystują linię kasetowo-przenośnikową. Linia jest przenośnikiem zamkniętym poziomym do formowania płyt w sposób pionowy, formowanie i utwardzanie wyrobów odbywa się w formie wielomiejscowej kasety. Przygotowanie komór formierskich odbywa się na wyspecjalizowanych stanowiskach wyposażonych w automatyczne instalacje do czyszczenia i smarowania paneli. Na linię dostarczane są gotowe objętościowe klatki wzmacniające. Panele transportowane są za pomocą wózków podnośnikowych po torze jednoszynowym. Przygotowanie komór formierskich odbywa się na pierwszej zmianie, formowanie na drugiej. Dostarczenie i rozmieszczenie wysoce mobilnej mieszanki betonowej odbywa się za pomocą pompy do betonu, co znacznie obniża koszty pracy podczas formowania. Forma kasety wielomiejscowej ma jeden obrót dziennie.

Linia do prasowania walcowego przeznaczona jest do produkcji szerokiej gamy wyrobów z betonu piaskowego do produkcji kamieni bocznych, kamieni trawnikowych itp.

Zaciskanie odbywa się za pomocą obrotowego walca z wielokrotnym wlewaniem pod niego mieszanki betonowej. Kiedy pod walec dostanie się nowa porcja mieszanki betonowej, zagęszczone warstwy rozsuwają się na boki i do góry, układając je w koncentryczne okręgi. W miarę napływu nowych porcji mieszanki ich grubość maleje, rozciągają się, pozostając nierozłącznymi. Cząsteczki mieszaniny znajdujące się w warstwach przemieszczają się względem siebie, a warstwy przesuwają się jedna ku drugiej. Następuje rodzaj wzajemnego mielenia warstw, podczas którego mieszanina staje się gęstsza.

Formowanie przebiega w następujący sposób. Najpierw wałki wprawia się w ruch obrotowy, następnie pod wałki przesuwa się formę i pod nie wylewa się mieszankę betonową, którą rozwałkowuje się na całej szerokości i grubości wyrobów.

Linia stanowi zautomatyzowany poziomo zamknięty przepływ przenośnikowy z pełnym zakresem operacji technologicznych: odbiór; pośrednie magazynowanie i transport mieszanki betonowej; formowanie produktu; obróbka cieplna produktów; przygotowanie formularzy; pakowanie gotowych produktów; transport paczek z gotowymi produktami do magazynu produktów.

Oprócz głównych operacji technologicznych na każdym etapie wykonywany jest szereg operacji pomocniczych: repozycjonowanie produktów po wstępnej obróbce cieplnej; przesuwanie produktów na palecie; kontrola jakości gotowych produktów.

Linia produkcyjna obejmuje: system automatycznego sterowania urządzeniami, zestaw urządzeń do kontroli jakości wyrobów gotowych, system automatyki do regulacji procesu obróbki cieplnej, awaryjne urządzenia blokujące oraz zestaw urządzeń mechanicznych.

Metoda ławkowa produkcja wyrobów żelbetowych charakteryzuje się następującymi głównymi cechami: cały proces produkcyjny odbywa się w stałych formach lub na specjalnych stojakach; produkty pozostają nieruchome podczas przetwarzania, a praca i wyposażenie technologiczne przechodzi z jednej formy do drugiej; Do każdego stojaka lub formy przypisany jest jeden lub więcej produktów jednorodnych technologicznie.

Klasyfikacja rodzajów produkcji stołowej opiera się na szeregu czynników: liczbie standardowych rozmiarów produktów przypisanych do stoiska; sposób rozmieszczenia konstrukcji na stojaku; cechy konstrukcyjne instalacja ławki; trwania cyklu produkcyjnego.

W zależności od ilości stałych standardowych wymiarów produktów, instalacje ławkowe dzielimy na specjalistyczne (kasety do produkcji biegów schodów i podestów, stojaki do produkcji belek podsuwnicowych, kratownic wielokątnych itp.) i uniwersalne (produkcja różnorodnych technologicznie produkty jednorodne).

Na stoisku produkty można ustawiać pionowo, poziomo, sekwencyjnie, pojedynczo lub w opakowaniach, co wpływa na cechy konstrukcyjne instalacji stoiska. W zależności od konstrukcji, instalacje ławkowe mogą być stacjonarne lub składane. Instalacje stacjonarne wykonujemy w formie form metalowych, żelbetowych i matryc betonowych o gładkiej polerowanej powierzchni. Składane formy metalowe i żelbetowe występują w postaci odłączanych kaset grupowych i stojaków formierskich.

Stojak na tace różni się od stojaka podłogowego tym, że jest nieco zagłębiony w stosunku do poziomu podłogi, co umożliwia przykrycie go pokrywkami w celu podgrzania produktów. Głębokość stojaka jest przyjmowana w zależności od grubości formowanych produktów. Zgodnie z metodą zbrojenia stojaki są dwojakiego rodzaju: pakowane i przeciągane.

W przypadku stojaków na opakowania zbrojenie (wiązki opakowań z zaciskami na końcach) montuje się w osobnej instalacji, a następnie przenosi i umieszcza w uchwytach stojaków lub form. Na stanowiskach przeciągających drut zbrojeniowy odwijany jest ze zwojów zamontowanych na jednym końcu stanowiska i rozciągany na całej długości aż do drugiego ogranicznika bezpośrednio na linii formowania.

Stosując stojaki na opakowania, zaleca się wytwarzanie wyrobów o stosunkowo małych wymiarach poprzecznych i zwartym rozmieszczeniu zbrojenia w przekroju. Wyroby liniowe o dużej wysokości lub szerokości, posiadające duży przekrój i wymagające indywidualnego lub grupowego wypełnienia przekroju drutem zbrojeniowym, zaleca się wytwarzanie na stanowiskach przeciągających.

W produkcji stanowiskowej do formowania wyrobów stosuje się następujące typy urządzeń: stacjonarne formy metalowe i żelbetowe, przeznaczone do formowania zakrzywionych i płaskich wielkogabarytowych cienkościennych konstrukcji; formy składane i nierozkładane metalowe i żelbetowe; stojaki grupowe, łączone w pakiety o znacznej długości, służą do produkcji belek zbrojonych naprężeniowo, płyt żebrowych, podkładów itp.; stojaki betonowe o powierzchni polerowanej do formowania różnego rodzaju konstrukcji wielkogabarytowych w formach zarówno ze zbrojeniem konwencjonalnym, jak i naprężeniem zbrojenia.

Długie produkty liniowe ze zbrojeniem naprężonym są formowane na długich stojakach o długości 75 m i więcej, a także na krótkich stojakach o długości równej jednemu produktowi i szerokości równej dwa lub więcej.

Stanowiska długie służą do jednoczesnej produkcji kilku identycznych wyrobów w formach ustawionych jedna za drugą i tworzących jedną linię formierską. Na tej linii układanie i napinanie zbrojenia oraz betonowanie i utwardzanie wyrobów odbywa się natychmiastowo na całej długości stoiska.

Rodzajem krótkich stojaków są metalowe formy energetyczne, na których wykonywane są wyroby sprężone.

Poniżej znajdują się przykłady wytwarzania różnych wyrobów żelbetowych metodą stołową.

Metoda produkcji kaset, Będąc zasadniczo metodą laboratoryjną, wyróżnia się jako odrębna grupa.

Istotą tej metody jest to, że formowanie wyrobów odbywa się w pozycji pionowej w stacjonarnych, rozbieralnych formach kasetowych z blachy grupowej, w których wyroby przetrzymywane są do czasu uzyskania przez beton określonej wytrzymałości. Ogniwo robocze biorące udział w produkcji produktu przemieszcza się z jednej instalacji kasetowej na drugą, co przy odpowiedniej liczbie form pozwala na ciągły przepływ produkcji.

Metodą kasetową wykonuje się wewnętrzne panele ścienne nośne, panele podłogowe, płyty balkonowe i inne wyroby żelbetowe o wymiarach odpowiadających wymiarom przedziałów instalacji kasetowych. W instalacjach kasetowych ruchome mieszanki betonowe o zanurzeniu stożka 7-9 cm i większym przy maksymalnym uziarnieniu kruszywa 20 mm.

Produkty są wytwarzane w następujący sposób. Po oczyszczeniu, nasmarowaniu i złożeniu zespołów kaset, w komorach formierskich instalowane są klatki wzmacniające i osadzone części. Następnie są wypełnione mieszanką betonową. Mieszankę betonową zagęszcza się poprzez wibrację. W zależności od konstrukcji zabudowy kasety drgania mieszanki betonowej mogą być przenoszone przez ramę zbrojeniową, grzebień wibracyjny, drgania wewnętrznych ścianek działowych, a także drgania dna komory formy kasetowej. Po zagęszczeniu wierzchnią powierzchnię wyprasek wygładza się i pokrywa przykryciami, matami lub foliami polimerowymi, aby zapobiec odparowaniu wilgoci z betonu podczas obróbki cieplnej.

Instalacje ze składanym rdzeniem przeznaczone są do formowania i obróbki cieplnej elementów objętościowych szybów wind, odcinków kolektorów i przejść dla pieszych. Cykl produkcyjny produktu trwa 6 godzin.Jednocześnie można formować dwa elementy szybów windowych, dwie sekcje kolektorów lub jeden odcinek przejść dla pieszych.

Charakterystyczną cechą instalacji do produkcji elementów objętościowych jest obecność składanych rdzeni, które pełnią funkcje wewnętrznych elementów budujących formę. W stanie roboczym konfiguracja rdzeni odpowiada kształtowi i wymiarom wewnętrznego obrysu produktu. Na tym stanowisku odbywa się formowanie i obróbka cieplna produktów. Zagęszczanie mieszanki betonowej odbywa się za pomocą zamontowanych wibratorów. Po zakończeniu obróbki cieplnej rdzeń jest wyjmowany z produktu za pomocą dźwigu, a jego elementy formujące (ściany) składają się automatycznie. Kinematyka mechanizmu rdzenia zapewnia swobodne usuwanie elementów szalunkowych przymocowanych do jego ścianek z wyrobu podczas rozszalowania.

Instalacja składa się z rdzenia osadzonego na amortyzatorach i wyposażonego w wibratory, szalunku zewnętrznego zamontowanego na ramie zamykającej rdzeń oraz trawersy dociskowej dźwigni.

Instalacja ta działa w następujący sposób: mieszankę betonową umieszcza się w przygotowanej formie przy jednoczesnym wibrowaniu. Po obróbce cieplnej produktu na rdzeniu za pomocą dźwigu instaluje się trawers dociskowy, palce wkłada się w oczka zewnętrznych paneli i włącza się cylinder hydrauliczny, który obraca dźwignie trawersu przez pręty. Dźwignie obracają się i jednocześnie podnoszą panele zewnętrzne, a one z kolei podnoszą ramę. Rama dociska produkt podnosząc go na wysokość 160 mm. Produkt oddziela się od rdzenia. Następnie zdemontuj trawersę w odwrotnej kolejności, otwórz boki zewnętrzne, a następnie za pomocą dźwigu wyjmij produkt z rdzenia i zainstaluj go na przenośniku wykańczającym. Technologia ciągłego formowania wyrobów betonowych i żelbetowych

Formowanie ciągłe charakteryzuje się tym, że procesy układania, zagęszczania i kształtowania mieszanki betonowej realizowane są jednocześnie w lokalnej objętości (formierce), która wraz z częściami roboczymi maszyny porusza się w sposób ciągły względem formy, podstawę lub paletę, po której przejściu pozostaje w pełni uformowany produkt.

Metoda ciągłego formowania ma następujące zalety: wysoką wydajność, która pozwala zmniejszyć zużycie energii podczas formowania 3-4 razy; wysoki stopień jednorodności i zagęszczenia betonu w całej objętości wyrobu; wysoki stopień jakości powierzchni formowanego produktu; minimalne odchylenia w wymiarach uformowanego produktu; pełna mechanizacja i automatyzacja procesu formowania.

Maszyny do formowania ciągłego, które wykorzystują śruby, tłoki, stemple i wirniki do pompowania mieszanki betonowej do maszyny formierskiej poruszającej się pod działaniem sił wtrysku, nazywane są wytłaczarkami. Maszyny i urządzenia do formowania ciągłego znajdują zastosowanie w procesach produkcyjnych stołowych, przepływowych i przenośnikowych.

Technologia ta stała się powszechna w produkcji wyrobów żelbetowych na długich stojakach (100 - 150 m). W technologii tej produkowane są płyty kanałowe, dwu- lub trójwarstwowe płyty ścian zewnętrznych, belki, płatwie, poprzeczki itp. Z reguły wszystkie te produkty są wstępnie naprężone. Jako zbrojenie sprężające stosuje się drut lub splotki o dużej wytrzymałości.

Wytłaczarka to maszyna do formowania płyt kanałowych w długich stojakach. Rama wytłaczarki wyposażona jest w cztery koła, które toczą się po szynach przyspawanych do palety stojaka. Rama wyposażona jest w osprzęt elektryczny, przekładnie z silnikami elektrycznymi, zbiornik na mieszankę betonową, płytę wibracyjną oraz płytę stabilizującą z obciążnikiem. Wewnątrz ramy znajdują się puste kształtowniki i boczne przesuwne boki. Wspornikowa część robocza kształtki pustej składa się ze śruby dociskowej i końcówki stabilizującej. Podstawa świdra ma kształt stożkowy, a średnica zewnętrzna zwojów świdra odpowiada średnicy pustych przestrzeni. Dlatego wysokość zwojów jest zmienna i maleje w kierunku cylindrycznej części ślimaka. Wewnątrz ślimaka znajduje się jednowałowy, niewyważony wibrator połączony wałem z silnikiem elektrycznym. Każde dwie sąsiednie śruby mają prawy i lewy kierunek linii śrubowej i obracają się w przeciwnym kierunku.

Na płycie wibracyjnej zamontowano współosiowo dwa wibratory wysokiej częstotliwości. W obszarze zasobnika pomiędzy ślimakami znajdują się przegrody i dna, które otaczają po obrysie zwoje ślimaka. Wytłaczarka zamontowana jest na szynach. Do leja odbiorczego ładowana jest sztywna mieszanka betonowa o W/C = 0,28 - 0,34.

Do nieprzerwanego dostarczania mieszanki betonowej stosuje się bunkry samobieżne, które dostarczają beton z betoniarni po torach podwieszonych na całej długości palety. Z tych zbiorników mieszanka betonowa przekazywana jest do półportalowych dystrybutorów betonu, które bezpośrednio ładują beton do maszyny formierskiej. Można zastosować także dystrybutory do betonu mielonego, które poruszają się po warsztacie po tych samych torach kolejowych, po których pracuje formierka. Częścią roboczą takiego dystrybutora betonu jest łyżka podnoszono-uchylna.

Mieszanka betonowa pod wpływem własnej masy opada na zwoje ślimaków, które wpychają ją do komory formierskiej. Poziomy nacisk wywierany przez ślimaki działa na ślimaki, ściany boczne i płyty górne. W tym przypadku krawędzie natarcia płyty wibracyjnej i płyty stabilizującej są podniesione. Kąt pochylenia płyty wibracyjnej wynosi 3-4°. Kąt nachylenia płyty stabilizującej wynosi 1-2° i jest regulowany wagowo. Krawędzie spływu tych płyt znajdują się na poziomie desek bocznych, a ich położenie determinuje wysokość formowanego produktu. W ten sposób pod wpływem nacisku i wibracji mieszanka betonowa formuje się i zagęszcza. Powstała pozioma siła reakcji porusza maszynę z prędkością 1-1,5 m/min. Proces formowania odbywa się w sposób ciągły, a wytłoczony pas betonowy o zadanym przekroju pozostaje za wytłaczarką na stojaku.

Aby uzyskać wymaganą czystość dolnej powierzchni płyt i zwiększyć pewność przyczepności zbrojenia sprężającego do betonu, po nasmarowaniu palety stojaków wypełnia się wodą do grubości 6-10 mm do wysokości boku fazowania. Dlatego w dolnej części płyty przy grubości 20 - 30 mm mieszanka betonowa podczas formowania staje się bardziej plastyczna.

Technologia produkcji na długich stojakach jest następująca. Na hali produkcyjnej mieści się 4-5 pasów standów o szerokości 1,2 - 4,5 m w zależności od rodzaju produktu. Na każdej listwie przed formowaniem przeprowadza się operacje czyszczenia i smarowania posadzki, ułożenia i naprężenia zbrojenia. Każdy pas stojaka jest czyszczony i smarowany za pomocą specjalnych urządzeń, które przemieszczają się po stojaku za pomocą przenośnika linowego. Ten sam przenośnik służy do układania i rozprowadzania zbrojenia splotów ze stacjonarnych lub ruchomych uchwytów kręgów. Napinanie i zwalnianie siły rozciągającej zbrojenia odbywa się za pomocą podnośników grupowych zamontowanych na każdej listwie stojaka.

Następnie na początku taśmy umieszcza się maszynę formującą. Pas betonowy formowany jest w sposób ciągły na całej długości stoiska. Podczas procesu formowania bezpośrednio za maszyną rozwijana jest blacha, która przykrywa świeżo uformowany beton i zapobiega parowaniu wody. Obróbka cieplna uformowanego pasa betonu odbywa się poprzez pompowanie podgrzanego oleju do rejestrów lub za pomocą grzejników elektrycznych umieszczonych pod pokładem.

Po obróbce cieplnej taśma betonowa jest cięta na produkty o wymaganej długości. Początek i koniec paska z reguły nie mają wyraźnego kształtu przekroju poprzecznego na długości 0,5-1 m. Dlatego odcinki te są odcinane i marnują się wraz z zamocowanymi końcami zbrojenia sprężającego do przystanków stoisk.

Cięcie listwy betonowej odbywa się za pomocą specjalnej maszyny, która wyposażona jest w tarczową piłę diamentową oraz system mycia i chłodzenia wodą.

Zdejmowanie produktów z pasa stoiska i podawanie ich na wózek w celu zabrania do magazynu odbywa się za pomocą specjalnych chwytaków do rowków wytłoczonych na powierzchniach bocznych lub za pomocą przyssawek próżniowych. Do produkcji rur i wyrobów rurowych szeroko stosuje się formowanie walcowe ze szczególnie sztywnych mieszanek. Główną częścią maszyny formierskiej jest głowica rolkowa, która jest zamontowana na obrotowym drążku podnoszącym. Głowica rolkowa składa się z obudowy z walcem wygładzającym, swobodnie obracających się walcowych rolek osadzonych na osiach w obudowie, tarczy rozprowadzającej oraz łopatek odrzucających na górnych pokrywach rolek.

Kiedy głowica walca się obraca, mieszanka betonowa spada na tarczę rozprowadzającą, jest wyrzucana przez łopatki w stronę ścianek formy i opada pod walce. Rolki pod wpływem siły tarcia obracają się wokół swoich osi i rozwałkują spadającą pod nie mieszankę betonową. Nadmiar mieszanki betonowej jest ściskany przez walce.

Proces formowania odbywa się w sposób ciągły z prędkością 0,6-1,5 m/min. Prędkość obrotowa głowicy 5- i 6-walcowej wynosi 40 - 80 obr/min. Tym samym każda elementarna objętość słupa mieszanki betonowej w kierunku promieniowym poddawana jest pulsacyjnemu ściskaniu z częstotliwością 200 - 480 na minutę, co umożliwia usunięcie powietrza o współczynniku zagęszczenia co najmniej 0,98. Technologia wytwarzania wyrobów z betonu komórkowego

Proces przygotowania mieszanki betonu komórkowego obejmuje szlifowanie surowy materiał do wymaganej dyspersji: wapno - 550-600 m²/kg, spoiwo wapniowo-piaskowe i wapienno-żużlowe - 450-550 m²/kg, spoiwo łupkowo-zolowe 300-400 m²/kg, sucha mieszanka: wapno + piasek - 330- 360 m²/kg, wapno + popiół lotny – 500-600 m²/kg, popiół z łupków bitumicznych + piasek – 300-400 m²/kg; piasek - 140-300 m²/kg;

Przygotowanie zawiesiny aluminiowej lub wodnego roztworu środka spieniającego; - dozowanie surowców w wymaganych ilościach; - mieszanie dozowanych składników surowej mieszanki w specjalnie zaprojektowanych mieszadłach.

Mielenie surowców do betonu komórkowego odbywa się według jednego z następujących schematów technologicznych: - oddzielne mielenie na sucho spoiwa (wapno, żużel, popiół lub piasek) i mielenie na mokro reszty piasku; - połączone mielenie na sucho wszystkich składników (z wyjątkiem poroforu i w niektórych przypadkach cementu portlandzkiego); Szlifowanie spoiny zalecane jest w przypadku, gdy zawartość wilgoci w składniku krzemionkowym (np. popiół z elektrowni cieplnej) jest niska i uniemożliwia jej wstępne podsuszenie.

W przypadku stosowania wapna o niestabilnych właściwościach, w homogenizatorach pneumomechanicznych stosuje się uśrednianie spoiwa na jego bazie. Uśrednianie i magazynowanie osadów piaskowych odbywa się w basenach osadowych. Przyjmuje się obliczoną gęstość osadów: przy technologii wibracyjnej i udarowej – 1700 kg/m3; w technologii wtrysku - 1600 kg/m3. Jako składnik gazotwórczy stosuje się zawiesinę wodno-aluminiową, która przygotowywana jest z proszku lub pasty aluminiowej – w specjalnej instalacji zapewniającej zabezpieczenie przeciwwybuchowe.

Wodne roztwory środków spieniających produkowane są na bazie klejącego mydła kalafoniowego, środka spieniającego PO-6, żywicy-saponiny i wielu innych substancji, w tym syntetycznych na bazie alkilofenoli. Piana przygotowana z dowolnego roztworu spieniającego do produkcji betonu piankowego musi spełniać następujące wymagania: stopień rozszerzalności - co najmniej 15 dm3/kg; współczynnik wykorzystania - nie mniej niż 0,75. Jakość pianki finalnie sprawdzana jest podczas produkcji prototypów betonu piankowego, który powinien charakteryzować się wysokiej jakości strukturą makroporowatą, dużą wytrzymałością i mrozoodpornością.

Do dozowania lepiszczy, osadów i wody stosuje się dozowniki wagowe wyposażone w elektroniczne urządzenia tensometryczne z dokładnością ±1% dla lepiszcza i ±2% dla składnika krzemionkowego.

Mieszankę betonu komórkowego przygotowuje się w mieszalniku hydrodynamicznym lub wibracyjnym. Kolejność załadunku surowców jest następująca: szlam piaskowy + woda + spoiwo lub woda + piasek suchy + spoiwo + dodatki. Po dwóch minutach mieszania wlać do mieszalnika określona ilość zawiesinę proszku aluminiowego i mieszaninę mieszano przez kolejne 1-2 minuty.

Mieszankę Pianobetonu sporządza się w mieszalniku, który składa się z generatora piany i urządzenia mieszającego. W generatorze piany pianę przygotowuje się z wodnego roztworu środka spieniającego, a w mieszalniku roztwór ze spoiwa, składnika krzemionkowego i wody. Przygotowaną pianę wlewa się do mieszalnika i miesza z zaprawą przez 1,5-2 minuty. Następnie mieszankę piankową wyładowuje się na tacę dozującą w celu wypełnienia form. Mieszanka Pianobetonowa powinna pozostać w pojemniku nie dłużej niż 30 minut.

Technologia formowania dobierana jest w zależności od asortymentu wyrobów i surowców zgodnie z przepisami technologicznymi. Formowanie wyrobów z betonu komórkowego można przeprowadzić według jednego ze schematów: przepływ kruszywa w poszczególnych formach; przepływ kruszywa z zmechanizowanym rozdrobnieniem masywu; przenośnik z zmechanizowanym cięciem drewna litego.

Formowanie produktu obejmuje przygotowanie form, umieszczenie ich w formach klatki wzmacniające i osadzonych części, wypełnianie form mieszanką betonową, wstępne utwardzanie wyprasek. Przygotowanie form polega na ich oczyszczeniu, smarowaniu i podgrzaniu do temperatury 40°C.

W przypadku metod wibracyjnych i udarowych formowanie wyrobów odbywa się odpowiednio na platformach wibracyjnych i udarowych przez 10 ± 2 minuty. „Garb” jest odcinany mechanicznie, gdy warstwa wierzchnia osiągnie wytrzymałość plastyczną 0,01-0,015 MPa lub walcowanie wyrobów o wytrzymałości plastycznej 0,015-0,02 MPa. Podnoszenie form z produktami lub szykami odbywa się za pomocą przegubowych poprzeczek lub specjalnych uchwytów, które zapobiegają odkształcaniu się form.

Przy produkcji drobnych bloków i paneli wykorzystuje się je do wycinania masywów. różne kompleksy agregaty rozdrabniające typu „Universal-60”, „Vibroblok” itp. Mieszankę odpadową uzyskaną z rozcięcia „wierztu”, rozbioru masywów wykorzystuje się ponownie poprzez wpompowanie „wierztu” zmieszanego z wodą do mieszalnika.

Utwardzanie wyprasek w poszczególnych formach lub masach uzyskanych w wyniku cięcia odbywa się w autoklawie lub w komorach parowych z wykorzystaniem ogrzewania elektrycznego.

Stripping po wyładunku produktów z autoklawu lub komory parowej przeprowadza się, gdy różnica temperatur pomiędzy powierzchnią produktów a otaczającym powietrzem nie przekracza 40°C. Czas chłodzenia wyrobów wielkogabarytowych w formach przed strippingiem powinien wynosić co najmniej 4 godziny.

W przedsiębiorstwach zajmujących się produkcją wyrobów z autoklawizowanego betonu komórkowego znajdują się wydziały: odbioru surowców, szlifowania, zbrojenia, mieszania betonu, formowania, autoklawowania, rozbiórki i wykańczania wyrobów, a także magazyn wyrobów gotowych.

W przedsiębiorstwach produkujących wyroby z betonu komórkowego nieautoklawizowanego znajdują się wydziały: przyjęcia surowców, mieszania betonu, formowania, parowania i rozbierania wyrobów oraz magazyn wyrobów gotowych.

Produkcja wyrobów żelbetowych obejmuje następujące podstawowe operacje: przygotowanie form, montaż i mocowanie zbrojenia, naprężanie zbrojenia dla wyrobów sprężonych, układanie i zagęszczanie mieszanki betonowej, wykańczanie powierzchni otwartych, obróbkę cieplną i wilgocią, zdejmowanie wyrobów, obróbka gotowych produktów.

Metody wytwarzania wyrobów i konstrukcji żelbetowych

DO Kategoria:

Fabryki i asortymenty wyrobów żelbetowych

Metody wytwarzania wyrobów i konstrukcji żelbetowych

We współczesnej hydrotechnice szeroko stosowane są prefabrykowane konstrukcje żelbetowe. Prefabrykaty betonowe i żelbetowe stosowane są przy wznoszeniu masywnych wysokich konstrukcji, przy budowie tuneli i podziemnych elektrowni wodnych, przepompowni i rurociągów wody walorowej. Zastosowanie prefabrykowanego żelbetu jest najważniejszym ogniwem industrializacji budownictwa i radykalnego ulepszania konstrukcji budowlanych. W przypadku stosowania prefabrykowanego betonu zbrojonego objętość właściwa żelbetu jest znacznie zmniejszona (nawet o 40% w porównaniu do wersji monolitycznej), ilość wymaganego siła robocza(do 50%) i obniżeniu kosztów jednostkowych (o 25-40%).

W warunkach powszechnego stosowania prefabrykatów żelbetowych czas budowy do uruchomienia pierwszych bloków hydraulicznych skraca się do 3,5-4,5 roku, czyli jest bliższy czasowi budowy dużych elektrowni cieplnych.

W tym względzie szczególne znaczenie mają przemysłowe metody masowej produkcji wyrobów i konstrukcji żelbetowych w specjalnych dużych zakładach przemysłowych o wydajności 150-200 tys. metrów sześciennych rocznie, obsługujących tereny przyległe lub na składowiskach odpadów zlokalizowanych bezpośrednio przy placach budowy.

Aby zapewnić budownictwo energetyczne z prefabrykatów, tworzona jest sieć potężnych przedsiębiorstw branży budowlanej oraz bazy regionalne i międzypowiatowe o promieniu działania do 800 km.

W zakładach prefabrykacji żelbetowej powstają zmechanizowane linie technologiczne:

a) do produkcji kodoin, poprzeczek i belek;

b) do produkcji fundamentów i innych konstrukcji masywnych;

c) do produkcji paneli, powłok i sufitów.

W tych przedsiębiorstwach istnieją trzy główne metody mechanizacji produkcji prefabrykatów betonowych i konstrukcje żelbetowe: ławka, jednostka przepływowa i przenośnik przepływowy.

Ryż. 225. Schematy technologiczne wytwarzania prefabrykowanych wyrobów i konstrukcji żelbetowych:

ławka; b - jednostka przepływowa; c - przenośnik przepływowy

W przypadku metody stołowej (ryc. 225, a) wszystkie operacje (formowanie, hartowanie, odpędzanie, obróbka powierzchni) podczas całego procesu wytwarzania produktów przeprowadzane są na stacjonarnych stojakach. Formy z wyrobem zarówno podczas procesu produkcyjnego, układania i zagęszczania mieszanki betonowej, jak i podczas utwardzania betonu pozostają na swoim miejscu, a zespoły produkcyjne i urządzenia technologiczne (mechanizmy formujące) są sekwencyjnie przemieszczane z jednej stacjonarnej formy, w której produkt jest formowany w inny. Sam produkt przesuwa się tylko 1 raz - podczas transportu do magazynu 3 gotowych produktów. Maszyny wykonujące operacje podawania form, zbrojenia i mieszanki betonowej, a także układania zbrojenia, betonowania i rozbierania, przemieszczają się z jednej formy z wytworzonym wyrobem do drugiej.

Metoda stołowa jest odpowiednia do produkcji dużych części, a także przy użyciu specjalnego sprzętu do formowania określonego rodzaju produktu (stół betonowy, kombajn betonowy, pionowe maszyny kasetowe itp.).

Metodę ławkową można przeprowadzić:

a) na gładkich platformach betonowych - do produkcji dowolnych części, ale głównie wielkogabarytowych części płaskich, w których efektywniej wykorzystuje się powierzchnię ogrzewanej podłogi;

b) w komorach parowych instalowanych podczas produkcji konstrukcji masywnych, których ogrzewanie na podłodze termicznej nie zapewnia niezbędnej obróbki cieplnej;

c) na specjalnych stojakach przeznaczonych do produkcji konstrukcji wzmocnionych naprężeniami - belek, płatwi, desek i paneli podłogowych.

Masa produktów formowanych metodą stołową zależy wyłącznie od udźwigu dźwigów.

Metoda kruszywa przepływowego do produkcji prefabrykowanych elementów żelbetowych (ryc. 225, b) charakteryzuje się tym, że operacje technologiczne wytwarzania produktu wykonywane są na różnych stanowiskach pracy. Według tego schematu formy 2 z wyrobami przemieszczane są ze słupa na słupek za pomocą pojazdów podnoszących z przystankami niezbędnymi do zakończenia każdej operacji. W tym przypadku twardnienie betonu nie następuje na miejscu formowania, ale w specjalnych komorach parowania. 5. Po obróbce cieplnej formy wraz z wyrobem przenoszone są na stanowisko szalunkowe, skąd gotowe wyroby transportowane są do magazynu wyrobów gotowych, oraz formy wracają do stanowiska formierskiego.

Metoda kruszywa przepływowego jest bardzo elastyczna i umożliwia najprostszą organizację produkcji różnych produktów: płyt, paneli, desek, płatwi, poprzeczek, kolumn itp. Aby przejść z produkcji jednego rodzaju produktu na inny, wystarczy wymagana jest wymiana form. Ze względu na opłacalność, elastyczność i łatwość rozwoju metoda ta jest szeroko stosowana w fabrykach prefabrykowanych elementów żelbetowych o dowolnej wydajności.

Ciężar wyrobów formowanych metodą agregatów przepływowych jest ograniczony udźwigiem dźwigów i platform wibracyjnych formujących.

W przypadku metody przenośnika przepływowego do produkcji prefabrykowanych elementów żelbetowych (ryc. 225, c) produkty i formy wózków przemieszczają się z jednego słupka na drugi wzdłuż przenośnika z wymuszonym rytmem określonym przez najdłuższą operację; jednocześnie maszyny przetwarzające te produkty i urządzenia pozostają na swoich miejscach, a formy wózkowe najpierw przechodzą przez stanowiska przygotowawcze, gdzie są czyszczone i smarowane.

Następnie docierają do głównych słupów, gdzie w ściśle określonej kolejności układane są zbrojenie i osadzone elementy, a także układana i zagęszczana jest mieszanka betonowa. Po przejściu wszystkich stanowisk produkt kierowany jest do ciągłych tunelowych komór parowych, gdzie jest poddawany działaniu pary i przemieszcza się bez przerwy. Po opuszczeniu komory i późniejszym wyciśnięciu z formy, wyrób trafia do magazynu wyrobów gotowych, a forma trafia na pocztę. Dla każdego rodzaju produktu zakład taki posiada wyspecjalizowaną linię przenośnikową.

Ciężar wyrobów formowanych wykorzystujących technologię przenośników przepływowych jest ograniczony udźwigiem dźwigów i formujących zagęszczarek wibracyjnych, a także mocą elementów trakcyjnych przenośnika.

W fabrykach działających metodą przenośnikowo-przepływową możliwe jest zastosowanie bardziej zaawansowanej technologii i linii automatycznych (walcownie, pionowe instalacje kasetowe), co jest najbardziej ekonomiczne.

Biorąc pod uwagę charakter prefabrykowanych konstrukcji żelbetowych stosowanych w budowie obiektów energetycznych, możliwą koncentrację prefabrykowanych przedsiębiorstw żelbetowych i wielkość ich produkcji, za najbardziej odpowiednie schematy technologiczne uważa się jednostkę przepływową i ławę przepływową.

Na ryc. 226 schematycznie przedstawia metodę przepływową budowy elektrowni wodnej z prefabrykowanego żelbetu.

Proces wytwarzania i montażu produktu składa się z odrębnych operacji. Każda operacja wykonywana jest w wyspecjalizowanych warsztatach lub zakładach. Przenośnik składający się z platform kolejowych z formami łączy pracę warsztatów i placów w jeden proces produkcji. Ov określa przepływ produkcji, przyspiesza wytwarzanie produktów i organizuje ogólny postęp pracy. Cykl przemieszczania platformy z formami rozpoczyna się od warsztatu przygotowania form do miejsca wytworzenia gotowego produktu w zakładzie zbrojeniowym, następnie do formierni produktu, miejsca obróbki cieplnej produktu i miejsca instalacji.

Po wyjęciu gotowego produktu na miejscu montażu platforma wraca do warsztatu przygotowania form i cykl się powtarza. Platforma porusza się po linii produkcyjnej za pomocą lokomotyw silnikowych lub spalinowych.

Produkcja prefabrykowanych wyrobów żelbetowych według dowolnego z omówionych powyżej schematów technologicznych składa się z następujących głównych procesów:

a) odbiór, magazynowanie i transport surowców;

b) produkcja armatury;

c) przygotowanie mieszanki betonowej;

d) części formierskie;

e) przyspieszenie hartowania części;

e) usuwanie i wykańczanie oraz

g) przechowywanie wyrobów gotowych.

Z całego kompleksu procesów składających się na produkcję wyrobów betonowych i żelbetowych najważniejsze jest formowanie; Przyjęta metoda formowania często determinuje sposób wykonania produktu jako całości.

Na proces formowania składają się następujące operacje technologiczne i transportowe: przygotowanie form (czyszczenie, smarowanie i montaż); układanie zbrojenia i osadzonych części lub zbrojenie napinające; ułożenie i rozprowadzenie mieszanki betonowej w formie oraz jej zagęszczenie; obróbka powierzchni czołowej wyrobów formowanych (wyrównywanie, wygładzanie itp.); usunięcie wykładzin tworzących puste przestrzenie i zwolnienie pokładowego wyposażenia form; zwalnianie palet lub form z produktów i zawracanie ich na początek przepływu.

Ryż. 226. Schemat metody przepływowej budowy elektrowni wodnej z prefabrykowanego żelbetu:

1 - warsztat przygotowania form; 2 - zakład wzmacniający; 3 - formownia wyrobów; 4 - obszary obróbki cieplnej produktów; 5 - miejsce instalacji; 6 - betoniarnia; 7 - magazyn kruszywa

Poszczególne operacje, w zależności od rodzaju produktów i przyjętych sposobów ich przygotowania, mogą zostać wyłączone z procesu technologicznego lub zmodyfikowane.

We współczesnej praktyce bierze się pod uwagę metodę zagęszczania i charakter sprzętu formierskiego.

Akceptowane są następujące metody formowania wyrobów:

1) wibrowanie, w razie potrzeby połączone z tłoczeniem, odkurzaniem i prasowaniem mieszanki betonowej;

2) prasowanie i walcowanie;

3) metoda odśrodkowa;

4) odlewanie bez zagęszczania;

5) metoda drukowana w matrycach.

Głównymi urządzeniami do mechanizacji formowania wyrobów są różnego rodzaju formy, urządzenia do ich czyszczenia i smarowania, a także maszyny do układania i rozprowadzania mieszanki betonowej w formach oraz do wykańczania powierzchni czołowej.

Najbardziej pracochłonną operacją wyrobów formierskich jest wkładanie mieszanki betonowej do formy i rozprowadzanie jej w niej. Operacje te we współczesnej praktyce wykonywane są zmechanizowane, przy użyciu samobieżnych betoniarek.

Te ostatnie, w zależności od przeznaczenia, dzielą się na:

a) kostki betonowe z podajnikami taśmowymi – do produkcji metodą przepływowo-przenośnikową;

b) kostki betonowe z obrotowym podajnikiem taśmowym – do metody produkcji ławkowej;

c) betoniarki z podajnikami taśmowymi i urządzeniami do rozprowadzania i wygładzania betonu - do produkcji metodą przepływową.

Układarka do betonu z podajnikiem taśmowym (ryc. 227) do instalacji przepływowo-przenośnikowych składa się z ramy samobieżnej, napędu ramy, podajnika taśmowego, napędu podajnika, amortyzatora do regulacji wielkości szczeliny wylotowej magazynu zbiornik, ręczny mechanizm sterowania przepustnicą, lej zasypowy, zespół zawieszenia linowego, napęd hydrauliczny i zdalne sterowanie. Napędzane są dwa koła ramy samobieżnej. Napęd ruchu ramy składa się z trzybiegowego silnika elektrycznego, przekładni, wału i dwóch napędów łańcuchowych. Podajnik taśmowy składa się z bębnów napędowych i napinających, gumowanego pasa bez końca oraz blachy nośnej. Przepustnica wykonana jest w formie osłony sektorowej zakrywającej wylot zbiornika akumulacyjnego. Mechanizm sterujący przepustnicą składa się z przekładni ślimakowej, wału napędowego, kół zębatych i zębatki.

Ryż. 227. Układarka do betonu z podajnikiem taśmowym do instalacji przepływowo-przenośnikowych

Aby umożliwić formowanie wyrobów o różnej szerokości, położenie ścianek zbiornika magazynowego można regulować za pomocą popychaczy hydraulicznych.

Wydajność tego typu kostek betonowych wynosi 20-50 m3/h. Prędkość jazdy 4-10 m/min. Moc silnika 6-10 kW.

Do układania betonu w formach montowanych na stojaku przedłużonym służy betoniarka z obrotowym podajnikiem taśmowym.

Na podporze wózka samobieżnego betoniarki (rys. 228) zamontowany jest napęd ruchu, napęd obrotu platformy oraz tor stanowiący powierzchnię nośną dla kół obrotnicy. Na ramie tego ostatniego znajduje się kosz przyjęciowy, napęd podajnika taśmowego, napęd podnoszenia wysięgnika podajnika oraz panel sterujący. Lej załadowczy podajnika taśmowego wyposażony jest w zasuwę, za pomocą której reguluje się grubość warstwy betonu na taśmie.

Zagęszczanie betonu metodą wibracyjną przeprowadza się za pomocą wibratorów powierzchniowych i głębokich oraz platform wibracyjnych, które są poziomymi platformami na elastycznych podkładkach, wprawianymi w ruch oscylacyjny za pomocą mechanizmów wibracyjnych. Formę z umieszczonym w niej wytworzonym wyrobem montuje się na poziomej platformie takiego wibratora i poddaje wraz z wyrobem drganiom.

Wibrokompresja to jednoczesne wibrowanie i prasowanie wypraski za pomocą płyty umieszczonej na powierzchni mieszanki betonowej lub wewnętrznych wkładek pneumatycznych. Prasowanie wibracyjne ma znaczną przewagę nad prasowaniem statycznym (bez wibracji), które wymaga cięższych i mocniejszych pras. Wielkość nacisku prasowania wynosi 5-15 KHJM2 (50-150 g/cm2) i zależy od twardości mieszanki betonowej.

Wibrostamping różni się od wibrokompresji tym, że formowany wyrób nie ma płaskiej, lecz wyprofilowanej powierzchni (biegi schodów, płyty żebrowane, podkłady itp.), dlatego profilowana jest również powierzchnia płyty dociskowej, tzw. wibrostempla. Stempel wibracyjny pod wpływem własnego ciężaru i zamontowanego na nim wibratora wciska pożądany relief w wypraskę i zagęszcza mieszankę betonową.

Ryż. 228. Układarka do betonu do zabudowy ławkowej z obrotowym podajnikiem taśmowym

Tłoczenie wibracyjne jest również stosowane w produkcji wyrobów figurowych. W takich przypadkach niezbędny jest zarys dna. powierzchnię uzyskuje się za pomocą matrycy.

Postępowym kierunkiem rozwoju masowej produkcji podobnych wyrobów i części jest przejście do formowania na specjalistycznych maszynach, w których forma lub jej elementy boczne i wkładki stają się integralną częścią samych maszyn formierskich. Podczas formowania wyrobów pustych, takich jak panele, deski tarasowe, bloki ścienne itp., do zagęszczania mieszanki betonowej stosuje się puste w środku, okrągłe lub owalne formy puste z mechanizmami wibracyjnymi we wnęce, zwane wkładkami wibracyjnymi. Wkładki wibracyjne osadzone są na trawersie, która podczas wkładania wkładek do formy i wyjmowania z niej wykonuje ruch posuwisto-zwrotny. W maszynach z wkładkami wibracyjnymi ruch grawera z wykrojnikami jest zwykle łączony z ruchem końca lub wzdłużnych boków formy o określoną wielkość.

Wkładka wibracyjna typu uniwersalnego (pusta forma) pokazana jest na rys. 229. Jest to owalny (okrągły) korpus, w którym wibratory są ułożone szeregowo. połączone ze sobą za pomocą wałów pośrednich ze sprzęgłami przegubowymi. Wały wibratorów wprawiane są w ruch obrotowy za pomocą silnika elektrycznego za pośrednictwem przekładni pasowej, która przenosi obrót na koło pasowe zamontowane na wale wibratora. Naciąg napędu pasowego odbywa się za pomocą rolki napinającej.

Maszyny formierskie współpracujące z wkładkami wibracyjnymi, w zależności od ilości wkładek, mają wydajność od 200 do 900 m? na zmianę. Moc zainstalowana silników elektrycznych waha się od 25 do 75 kW.

Opracowywana jest nowa technologia wytwarzania elementów wielkogabarytowych konstrukcji żelbetowych wykorzystująca dwie metody: metodę walcowania wibracyjnego lub metodę wibrokompresji oraz metodę kasetową w pionowych kasetach wielomiejscowych.

Metoda walcowania wibracyjnego, opracowana w ZSRR, jest szeroko stosowana w produkcji cienkościennych części wielkopłytowych ze wzmocnieniem naprężonym.

Na ryc. 230 przedstawia schemat instalacji do produkcji żeber płyty żelbetowe metodą walcowania wibracyjnego na walcarce zaprojektowanej przez N. Ya Kozlova.

Walcownia składa się z taśmy formującej z wykładzinami, łańcucha nośnego, urządzeń dozujących i mieszających, ślimaka, betoniarki ciągłej, ślimakowej układarki betonu, belki wibracyjnej, tarczy wibracyjnej, prostownicy, urządzenia kalibrującego, gumowana taśma uszczelniająca produkt w obszarze obróbki cieplnej, samotok najazdowy i wywrotka.

Mieszankę betonową przygotowuje się za pomocą urządzeń dozujących i mieszających. Przechodząc przez ślimak, zostaje zwilżony i wchodzi do ciągłego łopatkowego mieszalnika benzyny. Stąd mieszanina jest podawana na taśmę formującą. Panel uformowany jest na poruszającym się bez końca metalowym pasie, będącym szeregiem łańcuchów trakcyjnych, do których przymocowane są wykładziny. Pod łańcuchami znajduje się stała blacha zapobiegająca rozsypywaniu się betonu. Pomiędzy łańcuchami trakcyjnymi znajdują się łańcuchy nośne, na których opierają się podłużne żebra formowanej płyty. Zagęszczenie mieszanki i wypełnienie przestrzeni pomiędzy wkładami zapewnia belka wibracyjna.

Ułożony i zagęszczony beton, poruszając się za pomocą taśmy formującej, przechodzi pod wzornik żeber, który zbiera beton nad żebrami formowanej płyty w ilości niezbędnej do zagęszczenia podczas walcowania, a następnie opada pod urządzenie kalibrujące, gdzie jest ostatecznie walcowany . Urządzenie kalibrujące składa się z bębna i szeregu rolek otoczonych ciągłym pasem bez końca.

Ryż. 230. Schemat walcarki projektu N. Ya.Kozlova

Wkładki zapewniają powstawanie zagłębień w formowanym produkcie. Szczeliny pomiędzy wkładkami odpowiadają grubości żeber. Mieszankę betonową zagęszcza się pod naciskiem do 2500 kn/m2 (25 kg/om2). Belka rozdzielająca służy do oddzielenia jednego panelu od drugiego.

Ryż. 231. Kaseta zmechanizowana

Uformowany panel podawany jest pod taśmą uszczelniającą do strefy obróbki cieplnej, gdzie po dwóch godzinach w temperaturze 100°C płyty uzyskują wytrzymałość około 20 MN/m2 (200 kg/cm2). Następnie gotowy produkt podawany jest na przenośnik rolkowy z podwójnym ścinaniem, a następnie trafia na stanowisko kontroli jakości i montażu paneli.

Na podobnej instalacji walcowniczej można formować nie tylko gładkie przegrody, ale także panele ścian zewnętrznych, z jednej strony gładkie, a z przeciwnej użebrowane, dla czego dolny pas formujący musi mieć odpowiednią powierzchnię profilowaną i służyć jako matryca.

Do produkcji cienkościennych wyrobów żelbetowych metodą kasetową stosuje się pionowe przesuwne kasety metalowe lub żelbetowe (ryc. 231). Dzięki tej metodzie obróbka cieplna produktów odbywa się bezpośrednio w kasetach.

Proces technologiczny wytwarzania paneli w kasetach pionowych wygląda następująco. Po oczyszczeniu i nasmarowaniu powierzchni kaset, które są w stanie rozciągniętym, montuje się przygotowane wcześniej ramy i zabezpiecza osadzone w nich części metalowe (zaciski). Na siatkach ramy montowane są „w rozstawie” osadzone zaciski, zapewniające centralne położenie siatki wzmacniającej w ścianie panelu, po czym ścianki kasety przesuwane są do położenia odpowiadającego wymiarom produkowanej części. Następnie instaluje się specjalne dysze wibracyjne, które mocuje się do elementów siatki wzmacniającej płytę, a do kasety, jednocześnie do wszystkich przedziałów, wprowadza się mieszankę betonową, która podczas układania jest zagęszczana przez wibracje. Po ułożeniu mieszanki betonowej usuwa się dysze wibracyjne i zakłada się pokrywy przykrywające górne powierzchnie płyty.

Panele wygrzewane są przez 2 godziny w temperaturze 96-99°C, po czym produkt przebywa w instalacji kasetowej przez kolejne 4 h. Ze względu na dużą pojemność cieplną instalacji temperatura spada powoli (1-3 °C na godzinę). Po 4 godzinach kasety są rozsuwane. Gotowy panel za pomocą suwnic i wózków transportowych instalowany jest na stanowiskach wydziału wykończeń, gdzie eliminowane są drobne wady, po czym panele wysyłane są do obramowania do produkcji.

DO kategoria: - Fabryki i asortymenty wyrobów żelbetowych

Konstrukcje żelbetowe mogą być produkowane w fabrykach lub na składowiskach śmieci. Fabryki to przedsiębiorstwa, w których główne procesy technologiczne realizowane są w pomieszczeniach (sklepach). Składowiska to przedsiębiorstwa, w których w budynkach przygotowuje się wyłącznie mieszankę betonową i zbrojenie, wszystkie pozostałe procesy - formowanie, utwardzanie i wykańczanie wyrobów - przeprowadzane są na terenach otwartych - na stanowiskach lub w komorach parowych zlokalizowanych na świeżym powietrzu.

Proces technologiczny składa się z szeregu kolejno wykonywanych operacji: przygotowania lub dostarczenia mieszanki betonowej z masy celulozowo-papierniczej, wytwarzania zbrojenia do wyrobów żelbetowych, formowania, przyspieszania utwardzania wyrobów.

W zależności od podziału ogólnego procesu technologicznego formowania wyrobów na poszczególnych stanowiskach wyróżnia się technologie przepływowo-agregatowe, przenośnikowe i stołowe.

W metodzie produkcji kruszywa przepływowego forma i wyrób przenoszony jest wzdłuż strumienia z jednego stanowiska technologicznego na drugie za pomocą urządzeń dźwigowych (rys. 7.6.1).

Ryż. 7.6.1. Schemat technologiczny wytwarzania wyrobów żelbetowych metodą kruszywa przepływowego:

1 - miejsce rozładunku kruszywa; 2 - bunkry odbiorcze; 3 - pojemniki do przechowywania; 4 - magazyn cementu; 5 - galeria transportowa; 6 - pneumatyczne dostarczanie cementu; 7 - pojemniki na wodę, dodatki; 8 - betoniarnia; 9 - urządzenia do produkcji ram i elementów wzmacniających; 10 - jednostka do termicznego podgrzewania armatury; 11 - słupek wzmacniający; 12 - samojezdna układarka do betonu; 13 - jednostka do formowania produktów; 14 - obszar przechowywania produktów; 15 - komora do obróbki cieplnej i wilgotnościowej produktów; 16 - stanowisko do usuwania produktów; 17 - podnoszenie i transport produktów; 18 - wózek samobieżny; 19 - magazyn wyrobów gotowych. Ja - wiatraczek; II - bęben prostujący; III - wałek podający; IV - noże; V - wyłącznik krańcowy

Instalacje - zespoły składają się z maszyny formierskiej (najczęściej platformy wibracyjnej), maszyny do rozprowadzania mieszanki betonowej w formie (układarki betonowe), maszyny do układania formy na stanowisku formierskim (układarki szalunkowe). Uformowane produkty w formach są przenoszone za pomocą dźwigu do komór w celu obróbki cieplnej. Ostatnim etapem produkcji jest wypuszczenie produktów z komory i ich usunięcie. Po akceptacji przez dział kontroli jakości gotowe wyroby wysyłane są do magazynu, a wydane formy zwracane są na stanowisko formierskie.

Przy metodzie przenośnikowej proces technologiczny dzieli się na procesy elementarne, które realizowane są jednocześnie na odrębnych stanowiskach pracy. Forma i produkt przemieszczają się z jednego miejsca pracy na drugie, każde obsługiwane przez stałe połączenie (ryc. 7.6.2).

Ryż. 7.6.2. Schemat technologiczny metody przenośnikowej do wytwarzania wyrobów żelbetowych:

1 - stanowisko do rozładunku kruszywa; 2 - lej odbiorczy, 3 - lej zasypowy, 4 - galeria transportowa, 5 - lej zasypowy, 6 - mieszalnia, 7 - silos na cement; 8 - pojemnik na wodę; 9 - sprzęt do produkcji elementów wzmacniających i ram; 10 - wózek transportowy; 11 - czyszczenie form; 12 - smarowanie form; 13 - układanie zbrojenia; 14 - stanowisko formowania produktu; 15 - słupek wykończeniowy produktu; 16 - słupek do układania warstwy termoizolacyjnej; 17 - komora parowa; 18 - stanowisko rozbiórkowe i kontrolne; 19 - magazyn wyrobów gotowych

Głównym warunkiem realizacji produkcji przenośników jest rytm procesów, dla których czas ich trwania musi być taki sam. Następnie w regularnych odstępach czasu produkt jest jednocześnie przenoszony z jednego miejsca pracy (stanowiska) na drugie. Przy zmianie rodzaju produktów przenośniki wymagają ponownego wyposażenia.

Metodą stanowiskową procesy technologiczne przeprowadza się w stałych formach lub wyposażonych w tym celu stanowiskach na stanowiskach pracy. W trakcie procesu formowania i do czasu uzyskania przez beton wymaganej wytrzymałości produkty pozostają na swoim miejscu, natomiast urządzenia technologiczne i obsługujące je części robocze przechodzą z jednej formy do drugiej. Metoda ławkowa, choć prowadzi do mniejszego wykorzystania przestrzeni produkcyjnej w porównaniu do innych metod, ma szereg zalet, zwłaszcza przy wytwarzaniu konstrukcji sprężonych. Czas trwania cyklu technologicznego zależy od długości czasu przetrzymywania wyrobów na stojaku w celu uzyskania niezbędnej wytrzymałości i wynosi od 1 do 2 dni (rys. 7.6.3)

Ryż. 7.6.3. Schemat technologiczny konstrukcji produkcyjnych na stoiskach:

A - obszar przechowywania i przetwarzania surowców; B - obszar przygotowania betonu; C - strefa produkcji elementów wzmacniających; D - strefa formowania i przetwarzania produktów; E - powierzchnia składowania i dostarczania konstrukcji; 1 - stanowisko do rozładunku kruszywa; 2, 8 - bunkry odbiorcze; 3 - magazyny kruszywa; 4 - galeria przenośników; 5 - pojemniki na materiały eksploatacyjne; 6 - stacja przygotowania betonu; 7 - stacja rozładunku cementu; 9 - magazyn cementu; 10 - stoisko, 11 - magazyn wyrobów gotowych

1. Wstęp

2. Postanowienia ogólne

2.1. Skład przedsiębiorstwa

2.2. Charakterystyka produktu

2.3. Godziny pracy przedsiębiorstwa

2.4. Surowy materiał

3. Część technologiczna

3.5. Obliczenia technologiczne

3.6. Projekt BSO

3.7. Zapotrzebowanie produkcyjne na surowce i zasoby energetyczne

3.8. Magazyn wyrobów gotowych

3.9. Lista pracowników

3.10. Kontrola jakości produktu i dokładności procesu

6. Referencje

betoniarnia kolumna żelbetowa

1. Wstęp

Beton jest jednym z najstarszych materiały budowlane. Zbudowano z niego galerie labiryntu egipskiego (3600 p.n.e.), część Wielkiego Muru Chińskiego (III wiek p.n.e.), szereg budynków w Indiach. Starożytny Rzym i w innych miejscach. Jednak wykorzystanie betonu i żelbetu do budownictwa masowego rozpoczęło się dopiero w drugiej połowie XIX wieku po rozpoczęciu i organizacji produkcji przemysłowej cementu portlandzkiego, który stał się głównym spoiwem konstrukcji i wyrobów betonowych i żelbetowych.

Produkcja prefabrykatów żelbetowych zaczęła się intensywnie rozwijać w okresie powojennym w związku z rozwojem przemysłu i przemysłu inżynieria lądowa, co wymagało powszechnej industrializacji robót budowlanych.

Powszechne stosowanie prefabrykowanego żelbetu umożliwiło znaczne zmniejszenie zużycia metalu, drewna i innych tradycyjnych materiałów w budownictwie, radykalne zwiększenie wydajności pracy oraz skrócenie czasu budowy budynków i budowli. Rozwój budownictwa wymaga jednak dalszej poprawy wydajności i jakości produkcji oraz wykorzystania prefabrykatów żelbetowych.

2. Postanowienia ogólne

2.1. Skład przedsiębiorstwa

Produkcja wyrobów żelbetowych w fabrykach żelbetu odbywa się w warsztatach, które łącznie reprezentują produkcję prefabrykatów żelbetowych.

Główne warsztaty do produkcji wyrobów żelbetowych to:

1. Dział mieszania betonu

2. Formiernia

3. Pomieszczenia gospodarcze i biurowe

4. Magazyn cementu

5. Magazyn zbrojeń

6. Magazyn kruszywa

7. Magazyn wyrobów gotowych

8. Magazyn paliw i smarów

2.2. Charakterystyka produktu

W projekcie wszystkie obliczenia przeprowadzono przy użyciu kolumny gatunku K19a-1-1. Wyrób wytwarzany metodą stołową zgodnie z wymaganiami GOST 18979-73.

Kolumna wykonana jest z ciężkiego betonu klasy 300. Wymiary geometryczne kolumny wynoszą 9575 x 400 x 400 mm.

Charakterystykę produktu podano w tabeli 1.

Tabela charakterystyk produktu 1

2.3. Godziny pracy przedsiębiorstwa

Tabela 2

2.4. Surowy materiał

Surowce do przygotowania mieszanki betonowej

1) Cement portlandzki gatunek 400, spełniający wymagania GOST 10178-85, normalna gęstość zaczynu cementowego 27%;

2) Kruszywo wapienne, spełniające wymagania GOST 8267-93, frakcja 5-20, stopień wytrzymałości na kruszenie - 800, nasiąkliwość - 0,8%, mrozoodporność 150 cykli, zawartość ziaren słabych - 5%, zawartość ziaren łuszczących się - 23 %, zawartość ziaren pylistych, cząstek mułu i gliny – 2%;

3) Piasek spełniający wymagania GOST 8736-93, moduł miałkości Mk = 1,1; zawartość zanieczyszczeń w piasku nie powinna przekraczać 3%, zapotrzebowanie piasku na wodę wynosi 7%;

4) Woda używana do przygotowania mieszanki betonowej nie powinna zawierać szkodliwych zanieczyszczeń, które zakłócałyby normalne wiązanie i twardnienie cementu. Stosowana jest woda techniczna spełniająca wymagania GOST 23732-79. Całkowita zawartość soli nie przekracza 5000 mg/l, zawartość siarczanów w przeliczeniu na SO 4 nie przekracza 2700 mg/l. Wskaźnik wodorowy pH ˃ 4.

3. Część technologiczna

3.1. Studium wykonalności technologii i metody produkcji

W produkcji wyrobów żelbetowych można stosować różne organizacyjne metody produkcji: przepływowe, przenośnikowe, półprzenośnikowe, ławkowe, kasetowe.

Przy wyborze metody produkcji zazwyczaj przeprowadza się studium wykonalności (TES) przy zadanych kosztach wytworzenia linii.

Metoda produkcji kruszywowo-przepływowej – przy niskich kosztach kapitałowych pozwala na produkcję szerokiej gamy produktów. Operacje technologiczne wykonywane są sekwencyjnie na kilku stanowiskach pracy. Aby zachować konsystencję, forma jest przenoszona z jednego stanowiska na drugie za pomocą suwnicy. Metoda ta najlepiej sprawdza się w warunkach produkcji na małą skalę w fabrykach o średniej i małej wydajności.

Metoda produkcji przenośników - proces technologiczny dzieli się na procesy elementarne, które realizowane są jednocześnie na odrębnych stanowiskach pracy. Formy wraz z wyrobami przemieszczane są ze stanowiska na stanowisko za pomocą specjalnych urządzeń transportowych, każde stanowisko pracy obsługiwane jest przez przypisaną mu jednostkę. Charakterystyczny jest wymuszony rytm pracy, tj. równoczesny ruch wszystkich form po zamkniętym pierścieniu technologicznym z zadaną prędkością.

Metoda produkcji stołowa - produkty formowane są w formach stacjonarnych i utwardzane na miejscu formowania, natomiast urządzenia technologiczne i obsługujące je części robocze przemieszczają się z jednej formy na stole do drugiej. Technologia stołowa jest odpowiednia do produkcji wielkogabarytowych konstrukcji sprężonych o długości ponad 9 metrów dla budynków przemysłowych i cywilnych.

Metoda produkcji kasetowej - formowanie wyrobów odbywa się w pozycji pionowej w stacjonarnych, zdejmowalnych formach-kasetach z grupy metalowej, gdzie wyroby pozostają do czasu uzyskania przez beton wymaganej wytrzymałości. Podczas procesu produkcyjnego pracownicy przemieszczają się od jednej formy kasetowej do drugiej, organizując przepływ produkcji.

3.2. Tryby przetwarzania technologicznego

Produkcja słupów odbywa się metodą stołową w ujednoliconym standardowym przęśle UTP-1 według poniższego schematu funkcjonalnego nr 1. Operacje technologiczne tą metodą produkcji prowadzone są na jednym stanowisku.

W produkcji kolumn proces produkcyjny składa się z następujących operacji:

1. Rozformowanie za pomocą suwnicy;

2. Czyszczenie i smarowanie form specjalnymi smarami;

3. Wzmocnienie i montaż form;

4. Układanie i zagęszczanie mieszanki betonowej za pomocą betoniarki i wibratorów głębokich;

5. Obróbka cieplna i wilgociowa kolumn w temperaturze parowania 80 0;

6. Akceptacja i znakowanie kolumn QC odbywa się zgodnie ze standardami GOST 13015;

7. Wywóz kolumn do magazynu wyrobów gotowych na zasadach zgodnych z GOST 13015.

3.3. Podstawowa produkcja produktu

Schemat funkcjonalny produkcji kolumn

3.4. Charakterystyka urządzeń technologicznych

Suwnica

Rozdzielacz betonu 413-02

Głęboki wibrator IV-79

Wymiary końcówki wibracyjnej, mm: |

|

| moc, kW | 0,8 |

| Waga (kg | 15 |

Wanna samobieżna BVP-2

| Pojemność, m 3 | 2,0 |

| Ładowność, t | 5,0 |

| Rozmiar otworu wylotowego, mm | 350x600 |

Wymiary, mm: |

|

| Waga, t | 0,92 |

Całkowite wymiary instalacji ławki, mm - 12000x4000x70.

Wybrany sprzęt umieszczony jest w znormalizowanej rozpiętości 18 x 144 m. Transport odbywa się za pomocą suwnicy o udźwigu 15 ton.

Powiązanie pracy urządzeń przeprowadzono metodą graficzno-analityczną wykorzystując cyklogram pracy jednostek wiodących. Aby skonstruować cyklogram, najpierw obliczane są elementy cyklu.

Tabela 3

| Operacja | Długość skoku, m | Prędkość, m/min | Czas, min |

| Ruch mostu: | |||

| Zdejmowanie pokrywy | 27,2 | 64 | 1,4 |

| Usunięcie formularza | 10 | ||

| Zawieszenie, przeniesienie 1 kolumny do magazynu | 9,6 | 40 | 1,2 |

| Zawieszenie i przeniesienie drugiej kolumny do magazynu | 4,8 | 40 | 1,1 |

| Montaż zbrojenia w pierwszej formie | 4,8 | 40 | 1,1 |

| Montaż zbrojenia w drugiej formie | 9,6 | 40 | 1,2 |

| Montaż form | 12 | ||

| Przesuwanie się za wanną | 8 | 40 | 0,2 |

| Wracając do kranu z pustą wanną | 5,6 | 40 | 0,2 |

| Zamknięcie stoiska | 29,6 | 64 | 1,5 |

| Ruch wózka: | |||

| Przeniesienie pierwszej kolumny do magazynu | 20 | 32 | 0,6 |

| Przeniesienie drugiej kolumny do magazynu | 14,4 | 20 | 0,5 |

| Ruch pierwszego wzmocnienia | 5,6 | 32 | 0,2 |

| Ruch drugiego zbrojenia | 11,2 | 32 | 0,4 |

| Przesuwanie się za wanną | 30 | 32 | 0,9 |

| Wykonany ręcznie: | |||

| Czyszczenie i smarowanie form | 24 m2 | 15 | |

| Rozdzielacz betonu 413-02 | |||

| 1. przejazd betoniarki po całej formie | 31,2 | 2,2 | 14,7 |

| Drugi przejazd dystrybutora betonu | 31,2 | 2,2 | 16,2 |

Z cyklogramu wynika, że czas trwania cyklu formowania wynosi 77 minut.

3.5. Obliczenia technologiczne

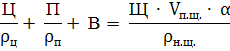

1. Roczną produktywność, m3, określa się według wzoru:

P rok = N st * ∑V ed * K rev * V r

Gdzie P rok to roczna produktywność linii, m 3 / rok

∑V produkt – całkowita objętość produktów w komorze, m 3

K obr – przełożenie obrotów

W p – roczny wymiar czasu pracy – 253 dni.

Budujemy harmonogram prac w celu ustalenia liczby stoisk (N st) i ich wskaźnika obrotów (K obr).

Dla betonu klasy B 22,5 i grubości produktu 400 mm akceptujemy tryb TVO

T TVO = 11(3,5+5+2,5), wówczas liczba kamer:

N o. = 9 szt.,

= 1,33P rok = N st * ∑V ed * K rev * V r = 9 * 3,28 * 1,33 * 253 = 9933,19 m 3

2. Obliczanie magazynu wyrobów zbrojeniowych

Powierzchnia zapasu operacyjnego wyrobów zbrojeniowych na 4 godziny ciągłej pracy

, m 2 - ilość wyprasek na stojaku,A – zużycie stali na produkt,

q – szybkość składowania – 0,080 t/m2.

= 40 m 23. Obliczanie magazynu do przechowywania i chłodzenia produktów na 12 godzin

Gdzie V b.s. – objętość produktów w formie,

q izd – norma składowania, składowania na 1 m 2, przyjmujemy – 0,6.

4. Obliczanie formularzy rezerwy.

Liczba formularzy rezerwowych wynosi 5% głównych:

Nf = 1,05(9 * 2) = 18,9

19Formularze rezerwowe – 1 szt.

q f = 0,8 t/m 3 Q f =q f * V artykuł = 0,8 * 1,64 = 1,312 t

∑Q f = 19 * 1,312 = 25 t

5. Dobór składu betonu.

Wybór materiałów:

Cement portlandzki według GOST 10178 dla klasy B 22,5 według SNiP 5.01.23 zalecany gatunek cementu M 400, R c = 400 kg/cm 2, R b = 300 kg/cm 3, ρ c = 3 g/cm 3, ρ n.ts. = 1,2 kg/dm3.

Zwykły kruszony kamień o gęstości nasypowej ρ n.p. = 1,4 kg/dm 3, ρ = 2,65 g/cm 3,

= 0,47Piasek – kwarc o module rozdrobnienia Mk = 2, ρ n.p. = 1,6 kg/dm 3, ρ p = 2,67 g/cm 3.

6. Obliczanie składu.

Z warunku wytrzymałościowego znajdujemy stosunek C/V

= 1,75Korzystając z tabeli, określamy przybliżone zużycie wody na 1 m 3 mieszanki betonowej. Zużycie wody wynosi B = 200 l.

Zużycie cementu wyniesie C = 200 * 1,75 = 350 kg.

1. Suma bezwzględnych objętości składników mieszanki betonowej wynosi 1 m 3 lub 1000 litrów.

2. Przestrzeń pomiędzy ziarnami tłucznia wypełnia się zaprawą cementowo-piaskową o zadanej ekspansji kruszywa grubego

Określanie zużycia kruszonego kamienia

Współczynnik rozszerzalności kruszonych ziaren kamienia określa się w zależności od zużycia cementu i stosunku wody do cementu zgodnie z tabelą.

W/C = 200/350 = 0,57

Zużycie piasku określa się według wzoru

Suma bezwzględnych objętości składników mieszanki betonowej jest równa

Skład nominalny na 1 m 3 mieszanki betonowej

W wyniku obliczeń otrzymujemy nominalny (laboratoryjny) skład mieszanki betonowej na 1 m 3. Jednakże w warunkach produkcyjnych należy uwzględnić wilgotność kruszywa. Dlatego ponownie obliczamy zużycie piasku, kruszonego kamienia i wody zarobowej i określamy skład roboczy mieszanki betonowej.

Akceptujemy wilgotność piasku i tłucznia

W p = 5%, W p = 2%.

l.Gęstość mieszanki betonowej określa się według wzoru

W procesie przygotowania mieszanki betonowej za pomocą betoniarek o różnej pojemności, mieszanka ulega zagęszczeniu dzięki zastosowaniu grubego kruszywa. W rezultacie objętość przygotowanej mieszanki betonowej będzie mniejsza niż pierwotna objętość przed wymieszaniem składników.

Współczynnik wyjściowy β

3.6 Projekt BSO

Wyposażenie betoniarni dobierane jest na podstawie wydajności godzinowej lub zapotrzebowania zmianowego na mieszankę betonową. Projekt warsztatu w ten projekt nie jest brany pod uwagę, ponieważ zapotrzebowanie odlewni na mieszankę betonową będzie niskie. Ilość mieszanki betonowej zależy od średniej wydajności.

3.7 Zapotrzebowanie produkcyjne na surowce i zasoby energetyczne

Obliczając roczne zapotrzebowanie na surowce i materiały eksploatacyjne bierzemy pod uwagę możliwe straty produkcyjne podczas transportu mieszanki betonowej. Zapotrzebowanie na mieszankę betonową, m 3 /rok

P rok = P rok * P

gdzie P rok to roczna produktywność dwóch linii, m 3;

P - straty produkcyjne mieszanki betonowej – 1,5%

P rok = 9933,19 x 1,015 = 10082,19 m 3

Zapotrzebowanie produkcyjne na surowce i zasoby energetyczne

Tabela 4

Zapotrzebowanie na energię elektryczną produkcji

Tabela 5

Roczne zapotrzebowanie na energię elektryczną

P rok = 35,8 * 253 * 16 = 144918,4 kW

Zużycie energii elektrycznej na 1 m 3

Q = 144918,4/9933,19 = 14,6 kW/m3

3.8 Magazyn wyrobów gotowych

F=(P rok *N ho /(B p *g h))*K 1 *K 2

gdzie F to powierzchnia magazynu, m2;

A - stan towaru w magazynie (przyjmowany 10 dni);

g n - objętość produktów m 3 ułożonych na 1 m 2 powierzchni magazynu = 0,5

K 1 - współczynnik uwzględniający przejścia pomiędzy stosami produktów = 1,5

K 2 - współczynnik uwzględniający powierzchnię przejazdu pojazdu = 1,3

F=((9933,19*10)/(253*0,5))*1,5*1,3=1531,20 m 2

3.9 Lista personelu

Tabela 6

| Nazwa zawodu | Liczba osób | |

| 1. zmiana | 2. zmiana | |

| A. Pracownicy produkcyjni | ||

| 1. Formierka | 1 | 1 |

| 2. Operator dźwigu | 2 | 2 |

| 3. Operator układarki | 1 | 1 |

| 4. Parowiec | 1 | 1 |

| Szalunki | 3 | 3 |

| Wzmocnienie | 4 | 4 |

| Czyszczenie, smarowanie | 2 | 2 |

| Całkowity | 14 | 14 |

| B. Pracownicy pomocniczy | ||

| 1. Ślusarz | 2 | 2 |

| 2. Elektryk | 1 | 1 |

| 3. Kontroler OTC | 1 | 1 |

| 4. Asystent laboratoryjny | 1 | 1 |

| Całkowity | 5 | 5 |

| B. Personel sklepu | ||

| 1. Kierownik warsztatu | 1 | - |

| 2. Mistrz zmiany | 1 | 1 |

| 3. Mechanik | 1 | - |

| 4. Energia | 1 | - |

| 5. Standaryzator | 1 | - |

| 6. Magazynier | 1 | - |

| Całkowity | 6 | 1 |

| Razem za warsztat | 25 | 20 |

Na trzeciej zmianie dyżur pełni 1 parowiec.

Łączna liczba pracowników wynosi 45 osób.

3.10 Kontrola jakości produktu i dokładności procesu

Przy produkcji prefabrykowanych wyrobów żelbetowych kontrola techniczna prowadzona jest na różnych etapach procesu technologicznego. W zależności od tego rozróżnia się kontrolę wejściową, operacyjną i akceptacyjną.

Kontrolę produkcji prowadzi personel techniczny sklepu, który odpowiada za zgodność z wymaganiami technologicznymi stawianymi produktom. Dział kontroli technicznej (QC) przedsiębiorstwa kontroluje jakość i odbiera gotowe produkty, sprawdza zgodność technologii Specyfikacja techniczna produkcja produktów.

Do zadań kontroli produkcji należy: kontrola jakości materiałów i półproduktów otrzymywanych przez przedsiębiorstwo – kontrola przychodząca; kontrola nad realizacją procesów technologicznych, prowadzona podczas wykonywania określonych operacji zgodnie z ustalonymi trybami, instrukcjami i mapy technologiczne- kontrola operacyjna; kontrola jakości i kompletności wyrobów, zgodności z normami i specyfikacjami technicznymi – kontrola odbiorów.

Kontrola wytrzymałości betonu

Podczas produkcji prefabrykowanych konstrukcji żelbetowych należy kontrolować projektowy stopień wytrzymałości betonu na ściskanie, wytrzymałość betonu na odpuszczanie i wytrzymałość na przenoszenie konstrukcji sprężonych.

Metody kontroli siły mogą się różnić. Stopień projektowy betonu określa się poprzez badanie próbek kontrolnych pod kątem zniszczenia, stopień odpuszczania lub przenoszenia określa się poprzez badanie próbek kontrolnych lub metodami nieniszczącymi.

Przy monitorowaniu wytrzymałości betonu metodami nieniszczącymi kontrolowane jest co najmniej 10% partii i co najmniej trzy próbki, a liczba kontrolowanych obszarów w partii musi wynosić co najmniej 9.

We wszystkich przypadkach kontroli siła przenoszenia musi wynosić co najmniej 50% przyjętej klasy projektowej. Jeżeli podczas badania próbek średnia wytrzymałość jest niższa od wymaganej, badania należy powtórzyć metodami nieniszczącymi. Jeżeli w tym przypadku wytrzymałość betonu jest niższa niż wymagana, należy prowadzić badania ciągłe metodami nieniszczącymi.

Kontrolując jakość osadzonych części i produktów wzmacniających, sprawdzane są wymiary geometryczne, wygląd i jakość połączeń spawanych. Wymiary geometryczne obejmują: wymiary, odległość pomiędzy prętami zewnętrznymi na długości, wysokości i szerokości wyrobów, odległość pomiędzy prętami, pomiędzy elementami osadzonych części i ich względnym położeniem, płaskość osadzonych części, wymiary spawanych połączeń, wielkość i ilość porów zewnętrznych oraz inne wady spawalnicze.