Rysunki podłóg drewnianych między piętrami. Stropy belkowe: urządzenie, rodzaje

Podłogi z belek stosuje się w niska zabudowa(w budownictwie drewnianym i kamiennym), podczas rekonstrukcji budynków stary budynek poprzez wymianę belek drewnianych na trwalsze, metalowe lub żelbetowe.

W zależności od materiału belki dzielą się na drewniane, żelbetowe i metalowe.

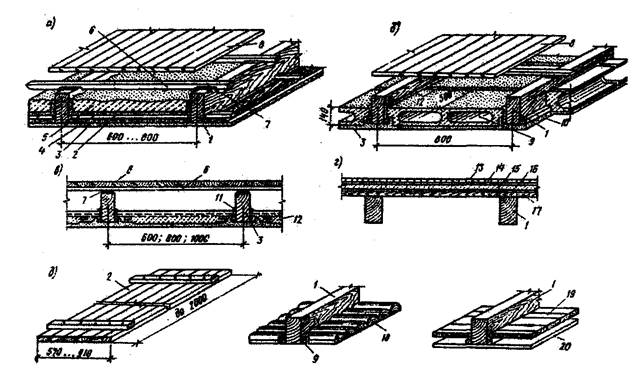

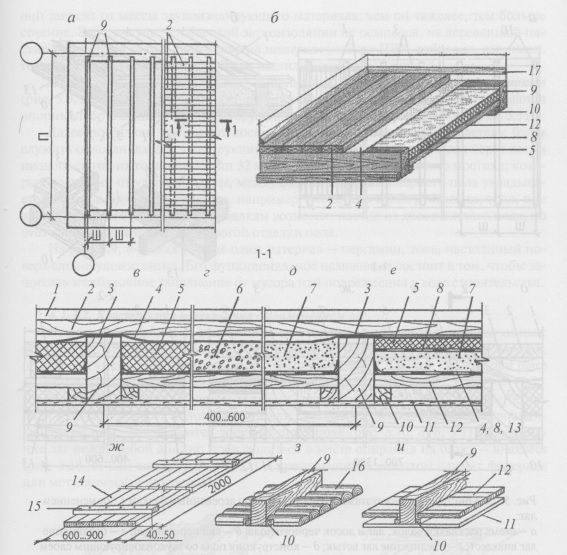

Podłogi na belkach żelbetowych. Stropy na belkach żelbetowych składają się z belek ułożonych na ścianach nośnych w rozstawie osiowym 600, 800, 1000 mm, wypełnienia międzybelkowego i stropu (rys. 5.5).

Przyjmuje się, że głębokość oparcia końców belek na ścianach lub płatwiach wynosi co najmniej 150 mm. Końce belek na podporach kotwi się, a szczeliny pomiędzy belką a ścianami gniazda na głębokość 40-60 mm uszczelnia się zaprawą. Wypełnienie międzybelkowe (ryc. 5.6) składa się z pochylni będącej posadzką z lekkich płyt betonowych oraz warstwy dźwiękochłonnej (termoizolacyjnej). Szwy pomiędzy elementami radełkowanymi a belkami są starannie wypełniane zaprawą lub glazurą kładzioną na radełkowanie. Izolację akustyczną wykonuje się zwykle z warstwy żużla lub piasku o grubości co najmniej 60 mm. Dolną krawędź i belki wciera się zaprawą. Ten projekt jest stosowany do podłóg z desek wzdłuż legarów. Podczas montażu innego rodzaju podłóg, np. cementowych, wymagających ciągłego gestu

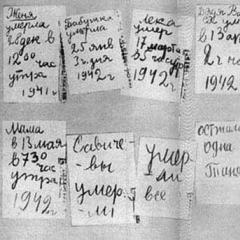

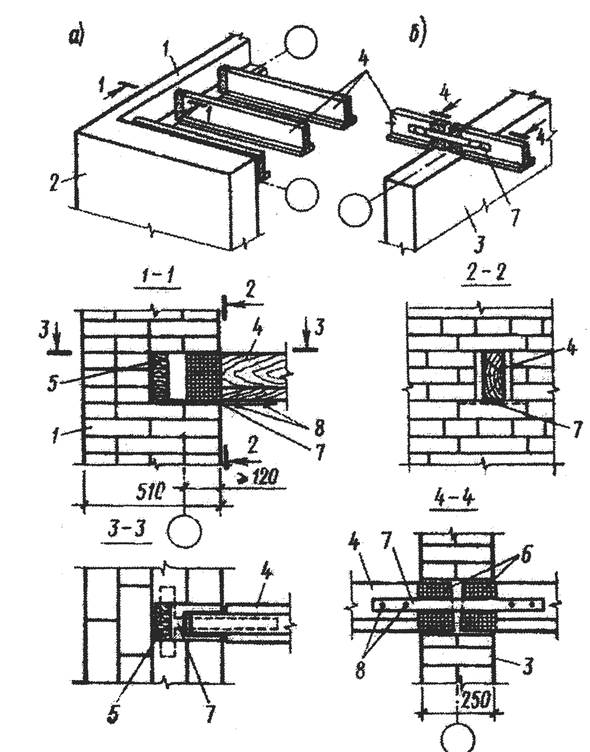

Ryc.5.5. Prefabrykowane belki żelbetowe i ich elementy nośne:

a – plan rozmieszczenia belek stropowych; b – widok ogólny belki; 1 – belka;

2 – kotwa stalowa; 3 – konstrukcja stalowa; 4 – pętla montażowa; 5 – uszczelnienie betonem

Po przygotowaniu przestrzeń między belkami wypełnia się żużlem, na który kładzie się warstwę betonu żużlowego o grubości co najmniej 40 mm i podłogę (ryc. 5.6d). Bardziej odpowiednie w tych przypadkach są roll-upy wykonane z lekkich kamieni betonowych podwójnie pustych - wykładzin, które mają wystarczające właściwości dźwiękoszczelne i wymagają jedynie ostrożnego wypełnienia spoin zaprawą (ryc. 5.6 d).

Podłogi na metalowych belkach. Obecnie belki metalowe stosuje się tylko w wyjątkowych przypadkach podczas naprawy i rekonstrukcji budynków.

Belki stalowe (zwykle belki dwuteowe) znajdują się w odległości 1-1,5 m od siebie. Głębokość oparcia ich końców na ścianach wynosi 200-250 mm.

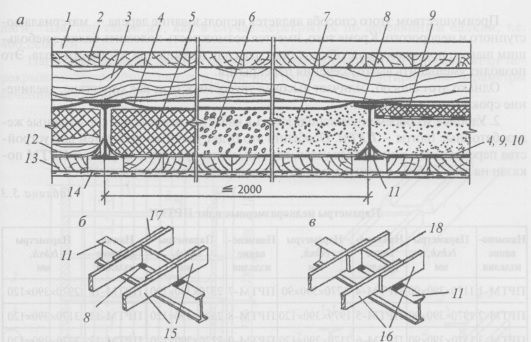

Ryc.5.6. Prefabrykowana konstrukcja belkowa

elementy żelbetowe:

a – widok ogólny; b – płyta z betonu lekkiego; c – kamień okładzinowy z lekkiego betonu; d,e – opcje podłóg z podłogami mineralnymi; 1 – belka żelbetowa; 2 – podjazd z płyt z betonu lekkiego; 3 – warstwa hydroizolacyjna; 4 – izolacja akustyczna; 5 – uszczelka wygłuszająca; 6 – kłody; 7 – podłoga z desek; 8 – żużel; 9 – grubość betonu żużlowego

40 mm; 10 – posadzka cementowa o grubości 20 mm; 11 – fugowanie zaprawą

Aby zwiększyć powierzchnię nacisku na mur i zabezpieczyć go przed zmiażdżeniem, pod końcami belek umieszcza się podkładki betonowe lub podkładki stalowe. Końce belek kotwi się w ścianach murowanych iw razie potrzeby izolowane filcem, a następnie uszczelnia się betonem szczeliny na obwodzie gniazda (ryc. 5.7).

Wypełnienie międzybelek może być wykonane z prefabrykowanych płyt żelbetowych lub monolitycznych, a w niektórych przypadkach ze sklepień ceglanych.

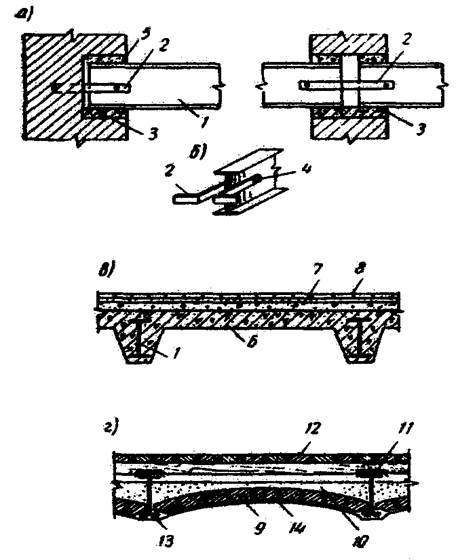

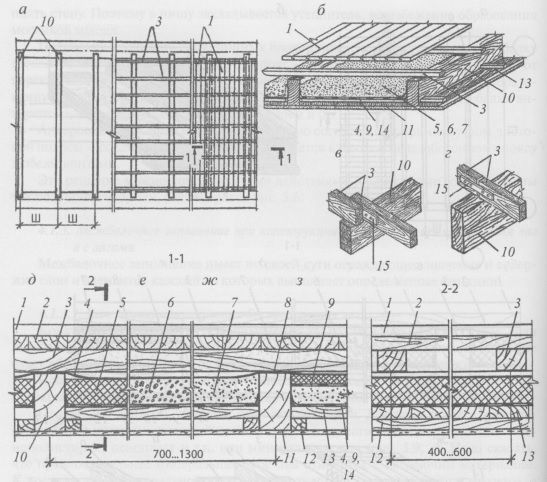

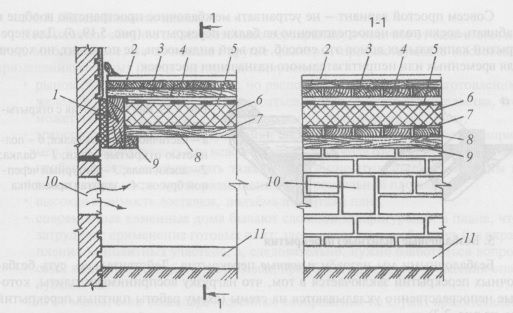

Ryc.5.7. Konstrukcja podłogi na belkach stalowych:

a – podparcie końców belek na ścianach; b – szczegół mocowania kotwy; c – podłoga wypełniona żelbetową płytą monolityczną; d – to samo, ze sklepieniami ceglanymi;

1 – belka stalowa; 2 – kotwa stalowa; 3 – podkładka betonowa; 4 – śruba; 5 – uszczelnienie zaprawa cementowa; 6 – żelbet płyta monolityczna; 7 – beton lekki; 8 – płytki ceramiczne na warstwę zaprawy cementowej; 9 – sklepienie murowane; 10 – warstwa dźwiękoszczelna; 11 – dwie warstwy papy; 12 – podłoga z desek wzdłuż legarów; 13 – siatka stalowa; 14 – tynkowanie zaprawą cementową

Podłogi na drewnianych belkach. Obecnie podłogi drewniane można stosować wyłącznie w budynkach niskich i tylko na terenach, na których występuje lokalny las materiał budowlany. Ich zaletami są prostota urządzenia i stosunkowo niski koszt. Wadami są palność, możliwość gnicia i stosunkowo niska wytrzymałość.

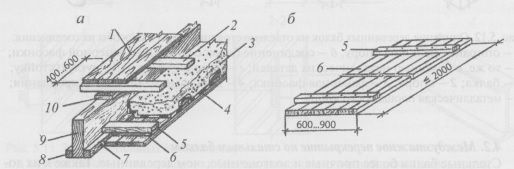

Wszystkie drewniane elementy podłóg wykonane są z gatunków lasów iglastych (sosna, modrzew, świerk itp.) Belki wykonywane są głównie w formie belek prostokątnych, których wymiary ustalane są metodą obliczeniową. (ryc. 5.8). Odległość między osiami belek przyjmuje się od 600 do 1000 mm.

Aby podeprzeć wypełnienie międzybelków, do boków belek przybija się pręty o przekroju 40 x 50 mm, zwane czaszkami (rys. 5.8). Głębokość podparcia końców belek w gniazdach kamiennych ścian musi wynosić co najmniej 150 mm (ryc. 5.9). Końce belek są antyseptyczne 3% roztworem fluorku sodu lub pokryte (poza końcówkami) żywicą, a w przypadku wbudowania w ściany zewnętrzne dodatkowo owinięte dwiema warstwami papy. Na ścianach wewnętrznych lub płatwiach pod końcami belek układane są dwie warstwy papy z masą bitumiczną. Szczeliny pomiędzy ścianami gniazda a końcami belek na głębokość 40-60 mm szczelnie uszczelnia się zaprawą. Rozmieszczenie drewnianych belek stropowych i ich kotwienie są podobne do stropów żelbetowych z belek stropowych (ryc. 5.1 c).

Wypełnienie pomiędzy belkami (ryc. 5.10) składa się z rolki płyty panelowej, smarowanej wzdłuż górnej części rolki roztworem gliny i piasku o grubości 20-30 mm oraz warstwy dźwiękochłonnej z żużla lub ziemi kalcynowanej o grubości 60 mm. Podłogi wykonane są z desek na legarach z metalowymi instalacjami w narożnikach pomieszczeń. kratki wentylacyjne. Sufity otynkowane są zaprawą wapienno-gipsową na gontach lub obszyte arkuszami suchego tynku.

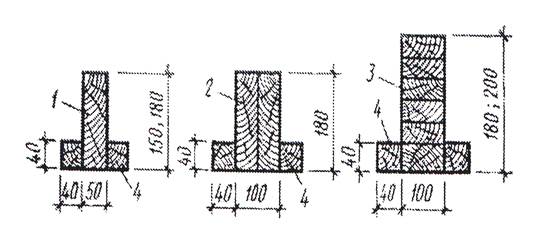

Ryc.5.8. Rozwiązania konstrukcyjne belek drewnianych:

1 – belka pojedyncza; 2 – belka złożona z dwóch bloków z litego drewna; 3 – belka z drewna klejonego; 4 – blok czaszkowy

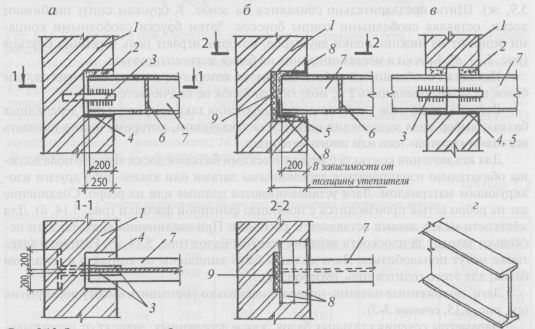

Ryż. 5.9. Szczegóły podparcia drewnianych belek podłogowych

kamienne ściany:

a - włączone zewnętrzna ściana; b – od wewnątrz; 1 – zewnętrzne ściana nośna; 2 – zewnętrzna ściana samonośna; 3 – wewnętrzna ściana nośna; 4 – belka drewniana; 5 – wkładka termiczna; 6 – dwie warstwy papy na papie lub w strefie antyseptycznej belki; 7 – kotwa z taśmy żelaznej; 8 – kule lub gwoździe

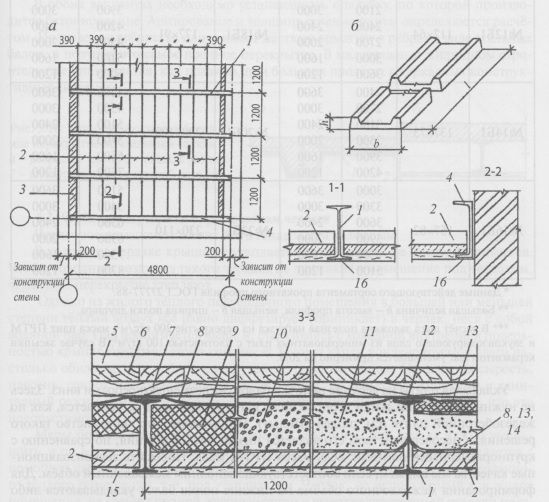

Ryc.5.10. Konstrukcja podłogi na belkach drewnianych:

a – z rolką panelu płytowego; b – taki sam, z pustaków; c – to samo, z lekkich bloczków betonowych (płyt); d – podłogi w łazienkach; d – rodzaje roll-upów; 1 – belki; 2 – roll-up (panel); 3 – tynk; 4 – lubrykant gliniasty; 5 – zasypka; 6 – kłody; 7 – uszczelka wygłuszająca; 8 – podłoga z desek; 9 – pusty bloczek z lekkiego betonu; 10 – blok czaszkowy; 11 – rozwiązanie; 12 – płyta gipsowo-kartonowa; 13 – podłoga z płytek ceramicznych; 14 – wylewka cementowa 20 mm; 15 - przygotowanie betonu; 16 – dwie warstwy papy na mastyksie; 17 – podłoga z desek; 18 – talerze; 19 – deski; 20 – sufit podwieszany

Każdy budynek posiada system połączeń poziomych, który rozkłada obciążenie pomiędzy ścianami domu. Oczywiście w konstrukcji drewnianej podłogi muszą być drewniane. Zaletami takich konstrukcji jest niska waga, zapas wysoki poziom izolacja termiczna i akustyczna, możliwość budowy budynku nawet w mroźne zimy.

W zależności od pomieszczenia w domu z drewna lub bali warunki pracy mogą się różnić. Należy to wziąć pod uwagę podczas konstruowania podłóg. Istnieją piętra wewnętrzne i poddasze. Konstrukcje między piętrami oddzielają sąsiednie piętra, gdzie temperatura powietrza jest prawie taka sama. Dlatego nie potrzebują izolacji. Takie konstrukcje wymagają jedynie izolacji akustycznej. Istnieje jednak wyjątek od reguły - strop piwnicy musi być izolowany, a także chroniony przed wilgocią.

Specjalna uwaga należy zwrócić uwagę na podłogi na poddaszu w domu drewnianym, ponieważ konstrukcje te oddzielają zimny strych od pomieszczeń o wyższej temperaturze. Ponadto wymagają doskonałej izolacji akustycznej i termicznej. Podłogi znajdujące się w łazienkach, łazienkach i prysznicach wymagają dodatkowej ochrony. Ponieważ oddzielają pomieszczenia o dużej wilgotności, muszą być wodoodporne.

Projekt podłogi

Wszystkie podłogi składają się z dwóch głównych elementów: otaczającego wypełnienia i konstrukcji nośnej. Jeśli pokrycie jest drewniane, to główne konstrukcja nośna będzie promień. Belki są w stanie wytrzymać nie tylko swój własny ciężar, ale także wypełnienie, a także obciążenia podczas pracy. Obciążenie jest przenoszone na filary i dźwigary.

Bardzo ważny jest wybór odpowiednich belek do podłogi, ponieważ nieprawidłowe obliczenia mogą spowodować ugięcia, a nawet zniszczenie konstrukcji. Wybierając przekrój, należy wykonać obliczenia w taki sposób, aby wysokość belki była nie mniejsza niż 1/16 szerokości przęsła, a szerokość belki wynosiła około 1/2 tej wartości. Poniższa tabela pomoże Ci wybrać wymiary belek:

| Przekrój belek w zależności od długości przęsła, m | |||||||

| 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 | 6.0 | |

| 150 | 5x14 | 5x16 | 6x18 | 8x18 | 8x20 | 10x20 | 10x22 |

| 200 | 5x16 | 5x18 | 7x18 | 7x20 | 10x20 | 12x22 | 14x22 |

| 250 | 6x16 | 6x18 | 7x20 | 10x20 | 12x20 | 14x22 | 16x22 |

| 350 | 7x16 | 7x18 | 8x20 | 10x22 | 12x22 | 16x22 | 20x22 |

Obciążenie podłóg drewnianych oblicza się poprzez zsumowanie ich ciężaru własnego i poziomu obciążeń tymczasowych powstających podczas eksploatacji budynku z drewna lub bali. Masa podłóg między piętrami w domu drewnianym a podłogami na poddaszu zależy od cech konstrukcyjnych, a także od rodzaju zastosowanej izolacji. Poziom obciążeń chwilowych na podłodze międzykondygnacyjnej oblicza się na 200 kg/m2, a na poddaszu na 100 kg/m2. Aby obliczyć poziom całkowitego obciążenia na 1 m2 podłogi, należy dodać obciążenia tymczasowe i własne.

Odległość między belkami wynosi 50-100 centymetrów. Musisz zrozumieć, że otwory między drewnianymi belkami również mają pewne obciążenie, więc nie powinieneś robić ich więcej niż 100 cm Aby oszczędnie wykorzystywać drewno, wybierz belki o wysokości od 15 do 18 cm i grubości 5 cm. w tym przypadku odległość między belkami powinna wynosić 40-60 cm, a obliczenia uwzględniają zastosowanie izolacji na bazie wełny mineralnej. Konstrukcje drewniane wymagają dodatkowej ochrony przed pleśnią i gniciem, dlatego do ich produkcji można użyć drewna oczyszczonego z łyka i kory, a poziom wilgotności nie powinien przekraczać 20%. Oczywiście nic nie powinno wpływać na wytrzymałość belek: żadnych sęków, żadnych skosów, żadnych skręcań. Elementy konstrukcyjne należy zaimpregnować środkami antyseptycznymi i ognioodpornymi.

Montaż podłóg drewnianych

Podczas montażu belek drewnianych należy je układać równolegle i na krótkim odcinku przęsła. Odległość pomiędzy elementami konstrukcyjnymi musi być taka sama. Cięcie belek na korony drewniany dom z bali odbywa się za pomocą patelni, po czym końce są poddawane mechanicznej obróbce i impregnowane środkami antyseptycznymi. W takim przypadku belka drewniana nie powinna opierać się na płatwi lub ścianie o mniej niż 10 cm.W przypadku ścian wewnętrznych oddzielających pomieszczenia o tej samej temperaturze oraz dla ścian zewnętrznych o grubości większej niż pół metra można zastosować uszczelnienie zamknięte lub otwarte belek.

Końce konstrukcji drewnianych opierających się o ściany zewnętrzne należy owinąć papą (papierem), wypalić lub potraktować środkiem antyseptycznym, a w przypadku konstrukcji wewnętrznych, pod końcówki należy ułożyć papę lub papę w 2 warstwach. Końce nie mogą być pokrywane ani zabezpieczane bitumem. Aby ograniczyć drgania akustyczne przenoszone na ściany z podłóg, zaleca się stosowanie uszczelek dźwiękochłonnych. Do tych celów można użyć gumy lub filcu impregnowanego środkami antyseptycznymi. Jeśli konieczne jest wykonanie otworu w suficie, budowniczowie instalują dodatkową poprzeczkę, która służy jako podparcie dla belki lub kilku belek.

Kolejna ważna rzecz element konstrukcyjny drewniany dom— zwiń się. Przejmuje obciążenie z warstwy izolacyjnej i przenosi je na belkę. Rolka wykonana jest z desek, które mogą być wykonane z desek poprzecznych, desek podłużnych lub kombinacji desek poprzecznych wzdłużnych. Podparciem tarcz są pręty czaszkowe (otwory), przymocowane gwoździami do bocznych części belek. Przekrój prętów czaszkowych powinien wynosić 4x4 lub 5x5 centymetrów. Tarcze mogą być wykonane ze sklejki, płyty, żużla gipsowego, płyty pilśniowej lub innych materiałów budowlanych z blachy, które są w stanie wytrzymać ciężar zasypki. Poszczególne elementy radełkowania muszą być do siebie bardzo ściśle dopasowane. Konstruując taras i rampę, należy pamiętać, że duża liczba drewnianych elementów w suficie prowadzi do wzrostu poziomu wibracji pod obciążeniem mechanicznym, co jest kolejnym źródłem hałasu. Aby zmniejszyć poziom hałasu, poszczególne elementy należy połączyć na pióro i wpust. Gotową rolkę można pokryć papą lub papą, a także warstwą izolacji. Pokrycie poddasza zasypuje się do grubości odpowiadającej temperaturze zewnętrznej.

Odpowiedni materiał możesz wybrać zgodnie z poniższą tabelą:

| Rodzaj izolacji | Masa objętościowa, kg/m3 | Grubość warstwy zasypki (mm) w temperaturze zewnętrznej, °C | ||

| -15 | -20 | -25 | ||

| Trociny drzewne | 250 | 50 | 50 | 60 |

| Drewniane ścinki | 300 | 60 | 70 | 80 |

| Agloporyt | 800 | 100 | 120 | 140 |

| Żużel kotłowy | 1000 | 130 | 160 | 190 |

Jeśli drewniany dom Jeśli jest zbudowany na dwóch piętrach, konieczne jest ułożenie podłogi z desek na drewnianych belkach i obszycie sufitu. Legary podłogowe układane są na belkach. Grubość desek powinna wynosić co najmniej 1/20 odległości między belkami. W przypadku łazienek i toalet sufit musi być taki, aby wilgoć nie przenikała przez niego. Zazwyczaj warstwę hydroizolacji układa się na solidnym drewnianym tarasie. Deski łączone są na pióro i wpust, a w rowkach pomiędzy deskami umieszczany jest wysokiej jakości uszczelniacz. Szczególną uwagę zwraca się na obszary, w których sufit jest połączony ze ścianą.

Elementy są ze sobą w określony sposób połączone, a konstrukcja funkcjonuje jako jedna całość.

Stropy z belek są klasyfikowane według materiału belek. W nowoczesnym budownictwie mieszkaniowym o niskiej zabudowie do bloczków stropowych komórkowych stosuje się belki drewniane, stalowe i specjalne - w wersji prefabrykowanej monolitycznej.

Opcja lokalizacji belek stropowych: a - rodzaj podłogi; b - przeniesienie obciążeń z belek stropowych na ścianę; 7 - belki podłogowe; 2 - ściana nośna; 3 - ściana osłonowa; 4 - podłoga z desek lub podstawa pod gotową podłogę (deski podłogowe); 5 - przeniesienie obciążeń na ścianę nośną

Strop międzykondygnacyjny na belkach drewnianych

W naszym kraju, gdzie jest dużo materiału naturalnego - lasów, drewno jest tradycyjnym materiałem budowlanym. W domach kamiennych podłogi często wykonuje się z drewnianych belek. Oczywiście drewno jest materiałem przyjaznym dla środowiska, zwłaszcza niepoddanym obróbce zwiększającej ogień i bioodporność.

Wbrew powszechnemu przekonaniu o kruchości drewna, podłogi drewniane przy odpowiedniej konstrukcji i prawidłowej eksploatacji wytrzymują długo.

To jest interesujące. Przykładem są domy w Petersburgu, które powstały, gdy był to stolica Rosji. Drewniane podłogi mają nie tylko niskie osiedla, ale także sześcio- i siedmiopiętrowe budynki w centrum Petersburga, dawne apartamentowce. Od 200 lat w wilgotnym klimacie domy stoją bez odbudowy i stanowią zabytkowy obiekt mieszkalny.

Można też podać przykład Moskwy. Co prawda liczba pięter domów jest tu przeważnie mniejsza, ale domy są też znacznie starsze niż domy w Petersburgu. Tak więc w starych centralnych dzielnicach Moskwy (na przykład w rejonie ulicy Rozhdestvenki i Kuznetsky Most, przy bulwarze Ring i innych ulicach) domy mają 300 lat lub więcej i nie wszystkie zostały zrekonstruowane.

Oczywiście w tych odległych czasach nie układano drewna, ale kłody, które w porównaniu z drewnem są mocniejszym i trwalszym materiałem budowlanym.

Belki drewniane są łatwe w produkcji i nie wymagają skomplikowanego sprzętu mechanicznego.

Materiał i parametry belek drewnianych

Z reguły drewno jest używane jako drewniane belki. Belka to kłoda przetarta z czterech stron. Wykonane z drewna iglastego. Na małych rozpiętościach do 2 m można układać deski o grubości 25, 32 lub 40 mm, układane na krawędzi i zbijane gwoździami - po 2 lub 3 deski. Oczywiście dzienniki mogą być również używane jak najczęściej trwały materiał: ale w Nowoczesne życie jest to uzasadnione jedynie specjalnym projektem pomieszczenia lub odpowiednim wykończeniem konstrukcji sufitu i podłogi wzdłuż takiej podłogi.

Parametry przekrojów belek zależą od wielkości przęseł zachodzących na siebie i stopni, z jakimi układane są belki, a także od wielkości obciążeń stałych i chwilowych odbieranych przez podłogę. W przybliżeniu możesz użyć danych z tabeli.

| Nazwa materiału*, parametry bxh**, mm | Rozpiętość P, mm | Stopień Ř (nie więcej), mm*** | Nazwa materiału*, parametry bхh**, mm | Rozpiętość P, mm | Stopień Ř (nie więcej), mm*** |

|---|---|---|---|---|---|

| Belka 50x150 | Belka 100x200 | ||||

| Belka 100x150 | Belka 150x200 | ||||

| Belka 150x150 | Belka 175x200 | ||||

| Belka 150x175 | Belka 200x200 | ||||

| Belka 175x175 | Belka 200x250 |

* Dane dotyczące aktualnego asortymentu tarcicy według GOST 24454-80*; długość drewna od 1 do 6,5 m przy gradacji 250 mm.

** W parametrach przekroju mniejszy parametr b to szerokość przekroju, większy parametr h to jego wysokość.

*** Obliczenie kroku obejmuje ładunek dla podłogi 200 kgf/m2, masa belek drewnianych i warstwa dźwiękochłonna z płyt z wełny mineralnej o gęstości 100 kg/m3. W przypadku wypełnienia keramzytem stopień zmniejsza się o 20% (przybliżenie to można przyjąć jedynie w celach edukacyjnych, w praktyce wymagane są odpowiednie obliczenia).

Cechą charakterystyczną belek drewnianych jest to, że przy dużych rozpiętościach zapewniają one wytrzymałość podłogi, ale nie zapewniają sztywności podłogi: podłoga staje się „niestabilna”. Zasadniczo „niestabilność” podłogi sprawdza się za pomocą obliczeń, co nie zawsze jest możliwe. Dlatego, aby wyeliminować ewentualną „niestabilność” podłogi, belki układa się z małym krokiem - 500...600 mm, nawet jeśli obliczenia wytrzymałościowe belek wskazują na możliwość większego stopnia. W przeciwnym razie musisz użyć opóźnień (patrz poniżej).

Układanie belek podłogowych i osadzanie ich w ścianie

Długość belek dobierana jest w zależności od wielkości przęsła, które mają zostać pokryte. Belki z reguły układa się wzdłuż najkrótszej rozpiętości, jeśli pokrywane pomieszczenie jest prostokątne. Jeśli pomieszczenie jest kwadratowe, kierunek ułożenia belek nie ma znaczenia. Faktem jest, że wszystkie ściany kamiennego domu można sklasyfikować jako nośne, ponieważ są wystarczająco mocne, aby wytrzymać obciążenie drewnianych belek.

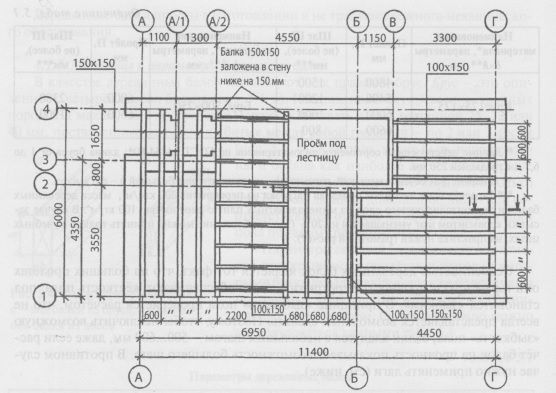

Na rysunku pokazano przykładowy układ drewnianych belek podłogowych. Parametry belek dobierano w zależności od rozpiętości i uskoków. Ciekawy obszar znajduje się pomiędzy osiami koordynacyjnymi A/2 i B. Do formowania podłogi wprowadza się tu dwie belki pomocnicze o przekroju 150x150 mm, na których opierają się belki o przekroju 100x150 mm. Aby osiągnąć ten sam poziom podłogi, belki pomocnicze osadzone są w ścianach nośnych niższych od pozostałych do wysokości ich przekroju, tj. o 150 mm.

Może warto też wyjaśnić, dlaczego niewielką rozpiętość pomiędzy osiami 3 i 4 przesłonięto belkami o wymiarach 150x150 mm? W rzeczywistości belki te pokrywają sześciometrowy rozpiętość pomiędzy osiami 1 i 4, a ściana nośna wzdłuż osi 3 służy jako dodatkowe podparcie dla belek. Ale oczywiście można przygotować belki osobno dla przęseł 1 - 3-4.

Uważny czytelnik zauważył oczywiście, że nachylenie belek nie zawsze jest zgodne z modułem. Dlaczego to podporządkowanie nie jest konieczne, przekonamy się, badając skład warstw wypełnienia międzybelkowego. Ponadto tutaj pokazane są stopnie bez względu na konkretny materiał ścian, w których będą zlokalizowane wnęki na belki, co może nieznacznie, nieznacznie wpłynąć na wielkość stopni.

Przykład układu belek stropowych

Belki układane są we wnękach w ścianie, które są specjalnie przygotowane podczas układania. Aby zapewnić niezawodne i trwałe podparcie, głębokość osadzenia belki w cegle lub innym kamiennym murze musi wynosić co najmniej 150 mm. Głębokość wnęki ustalana jest w taki sposób, aby zapewnić głębokość wbudowania belki w ścianę i pozostawić pewną szczelinę powietrzną (20...30 mm), która uniemożliwia kontakt drewna z kamienną tylną ścianą z niszy. Ponadto szczelina powietrzna zapobiegnie gniciu drewna, jeśli do niszy dostanie się powietrze.

Wnęka nie jest niczym wypełniona, jeśli konstrukcja ściany zawiera warstwę izolacyjną poza. W przypadku, gdy w konstrukcji ściany nie ma izolacji (na przykład ściana jest zbudowana z kamienia ceramicznego i zapewniona jest ochrona termiczna takiej ściany), nisza może być przewodnikiem zimna, ponieważ pozostała grubość ściana nie wystarczy. Wtedy we wnęce może dojść do zamarzania i kondensacji wilgoci. Aby temu zapobiec, nisza jest wypełniona materiałem termoizolacyjnym. Jako taki materiał preferowany jest styropian, ponieważ mając zamknięte pory, nie jest nasycony wilgocią, którą może przenosić ze sobą ciepłe powietrze z pomieszczenia. Oczywiście styropian jest materiałem łatwopalnym, ale o tym mówimy drewniane podłogi x, w którym należy zachować szczególną ostrożność z punktu widzenia bezpieczeństwa pożarowego.

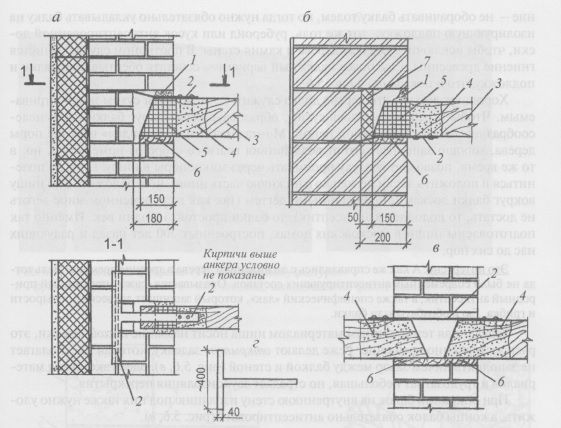

Osadzanie belek drewnianych w ścianie: a - solidne osadzanie belek w izolowanej ścianie; b - to samo, w ścianę bez izolacji i z możliwością wystąpienia mostków termicznych we wnęce pod belką; c - otwarte osadzenie belek ściana wewnętrzna; g - rodzaj kotwicy; 1 - pianka poliuretanowa (preferowana) lub rozwiązanie; 2- kotwica; 3 - drewniana belka; 4 - wiązkowa strefa antyseptyczna; 5 - koniec belki owinięty papą; 6 - płyta antyseptyczna o grubości 32 mm (preferowana) lub kilka warstw papy; 7- skuteczna izolacja.

Izolacji nie należy owijać w folię ani umieszczać np. w plastikowej torbie. Może to prowadzić do kondensacji w zamkniętej przestrzeni worka, a w konsekwencji do złego działania izolacji; W rezultacie ściana zamarza.

Przed ułożeniem na ścianie końce belek są odcinane pod kątem około 60°...70° i traktowane środkiem antyseptycznym. Bezpiecznie będzie owinąć końce belek papą lub papą (najlepiej papą), jednak końce belek nie są zakryte, aby zapewnić dostęp powietrza do drzewa przez jego końcową część. Mniej niezawodnym rozwiązaniem jest nie owijanie belki papą, ale wówczas konieczne jest ułożenie belki na podłożu izolacyjnym: tej samej papie, papie lub kawałku deski antyseptycznej, aby zapobiec kontaktowi drewna z kamieniem na ścianie. W przeciwnym razie drewno zacznie gnić. Jeszcze bardziej niezawodną opcją jest połączenie owinięcia belki i podkładu, jak pokazano na rysunku.

Powszechnie wiadomo, że drewno wytrzyma długo, jeśli pozostanie suche i wentylowane. Aby drewno pozostało suche, zaleca się uszczelnienie pęknięć powstałych wokół belki pianką poliuretanową. Pianka poliuretanowa, „uszczelniając” górne pory drewna, dobrze chroni je przed wilgocią z pomieszczenia, ale jednocześnie pozwala na przedostanie się powietrza przez mikropory do wnęki. Jeśli nie jesteś zbyt leniwy i nie umieścisz desek nie tylko w dolnej części wnęki, ale także pokryjesz całą niszę wokół belki deskami impregnowanymi smołą (ponieważ nowoczesny świat jeśli nie możesz zdobyć smoły, wystarczy środek antyseptyczny), wtedy belki będą trwać przez wieki. Tak właśnie przygotowywane są nisze w moskiewskich domach zbudowanych 300 lat temu, które zachwycają nas do dziś.

To jest interesujące. Jak w starożytności radzili sobie z rozkładem drewna? Przecież nie było wtedy nowoczesnych środków antyseptycznych. Okazuje się, że sadza jest doskonałym naturalnym środkiem antyseptycznym, a także swoistym „lakierem”, który chroni drewno przed wilgocią i grzybami. Belki zostały nim potraktowane.

Wnęka uszczelniona takim czy innym materiałem nazywana jest ślepym uszczelnieniem i jest to powszechne rozwiązanie. Rzadziej wykonują uszczelnienie otwarte, czyli nie wypełniają niczym szczeliny pomiędzy belką a ścianą. Tutaj oszczędności w materiałach i kosztach pracy są niewielkie, ale cierpi na tym izolacja akustyczna podłogi.

Podpierając belki na ścianie wewnętrznej, pod nimi należy również ułożyć izolację, a końce belek muszą być antyseptyczne.

Aby połączyć ściany ze stropem, a także zapewnić sztywność budynku, należy zabezpieczyć belki we wnęce. Chodzi o to, że ściany domy dwupiętrowe osiągać wysokość siedmiu lub więcej metrów, łącząc się tylko w rogach. Jeżeli sztywność nie zostanie zapewniona, ściana może wypaść ze swojej płaszczyzny, co pociąga za sobą wszystkie konsekwencje. Zakotwienie belek w ścianie pomoże usztywnić przestrzenny układ „ściana-podłoga” – kreując dyski poziome podłogi. Można to zrobić za pomocą kotew w kształcie litery T wyciętych z taśmy stalowej. Jeden koniec kotwy przybija się do belki, drugi koniec wsuwa się w mur. Kotwę przybija się do górnej lub dolnej części belki. Kotwy mocuje się do każdej belki lub przez jedną belkę.

Końce belek opierających się na ścianach wewnętrznych połączone są ze sobą stalowymi listwami przybijanymi po obu stronach belek.

To jest interesujące. Do stropów belkowych, nawet w dużych budynkach, zawsze stosowano mocowania. Na przykład dzisiaj na budynku fabryki Tryokhgornaya Manufaktura, zbudowanej pod koniec XVIII wieku, można zobaczyć, jak kotwy mocujące rozciągają się na fasadę.

Na rysunku przedstawiono opracowane rozwiązanie podparcia belek drewnianych na ścianach z betonu komórkowego lub bloczków gazokrzemianowych. Podobnie jak w przypadku kamienia ceramicznego, właściwości termoizolacyjne betonu komórkowego pozwalają nie izolować ściany. Dlatego we wnęce instalowana jest izolacja.

Podparcie drewnianych belek stropowych na ścianie zewnętrznej z bloczków z betonu komórkowego: 1 - bloczki główne z betonu komórkowego; 2 - dodatkowe bloki; 3 - izolacja z wełny mineralnej; 4- Bloki w kształcie litery U; 5- koniec belki owinięty papą (najlepiej) lub papą; 6 - drewniana belka podłogowa; 7- płyta stalowa - łącznik (kotwienie); 8 - śruba kołkowa; 9 - monolityczny pas żelbetowy.

Ponieważ wytrzymałość bloczków z betonu komórkowego jest niższa niż cegły, pod belką przygotowuje się monolityczny pas żelbetowy, który odbierze obciążenie z podłogi. Izolację i pas żelbetowy umieszcza się we wnęce utworzonej przez specjalne bloki w kształcie litery U. Koniec belki wchodzącej do wnęki jest antyseptyczny i owinięty papą, papą itp.

Kotwienie belek odbywa się za pomocą wygiętej pod kątem prostym listwy blachy – łącznika, który mocowany jest do belki oraz pasa żelbetowego za pomocą wkrętów kołkowych.

Rozwiązanie to można uzupełnić o te działania i elementy, o których tak szczegółowo mówiliśmy, patrząc na rysunek.

Wypełnienie międzybelkowe do konstrukcji podłóg bez użycia legarów i z legarami

Wypełnienie międzybelkowe jest z natury zamykające i zawiera warstwy i elementy, z których każdy pełni określone funkcje.

Projekt podłogi bez użycia legarów

Konstrukcja podłogi bez belek stropowych nadaje się tylko wtedy, gdy rozstaw belek nie przekracza 500...600 mm. W przeciwnym razie przy większym stopniu sztywność podłogi nie zostanie zapewniona, podłoga stanie się „niestabilna” i wygnie się.

Plan rozmieszczenia belek i desek podłogowych pokazano na rysunku. Przeanalizujmy nakładanie się i przeanalizujmy cel każdej warstwy.

Najważniejszą z nich jest oczywiście warstwa izolacji akustycznej. Nadaje się do materiałów dźwiękochłonnych, które służą również jako izolacja cieplna: styropian, styropian itp. Lub wełna mineralna. Trzeba powiedzieć, że preferowana jest wełna mineralna: jest to materiał niepalny. Do zalet wełny mineralnej należy to, że gryzonie się jej boją, natomiast w styropianie łatwo i chętnie wygryzają przejścia i robią dziury. Jednak wszystkie te materiały nie są szczególnie skuteczne jako materiały dźwiękoszczelne, ponieważ ich masa jest niewielka: na przykład masa warstwy wełny mineralnej lub styropianu o grubości 10 cm wynosi tylko 4...10 kg/m2. I pamiętamy, że dodanie ciężaru konstrukcji rozwiązuje problem izolacji akustycznej.

Sytuacja jest lepsza, jeśli wypełnisz go materiałem przyjaznym dla środowiska - keramzytem: nie jest palny, nietoksyczny. Ale jego masa jest również niewielka: warstwa keramzytu o grubości 10 cm ma masę 70 kg/m2. Izolacyjność akustyczna znacznie wzrasta przy zastosowaniu piasku: masa warstwy 10 cm wynosi 200 kg/m2. Największy efekt osiągniemy wypełniając przestrzeń międzybelkową w następujący sposób: zasypać piaskiem i położyć na nim wełnę mineralną lub styropian. Aby oddzielić warstwy, ułożymy geowłókniny. W ten sposób stworzymy strukturę warstwową, a wszystkie konstrukcje warstwowe pochłaniają dźwięk lepiej niż jednowarstwowe.

Materiał dźwiękochłonny układa się na drewnianej podłodze, przymocowanej do bloków czaszkowych, wyłożonej belkami. Przekrój prętów 30x40, 40x50 i 50x50 mm; zależy to od masy materiału dźwiękochłonnego: im jest cięższy, tym większy przekrój. Jest jasne. Aby zapobiec kruszeniu się warstwy izolacji akustycznej, należy zastosować jakiś rodzaj materiał w rolce(folia PCV, papa, pergamin, papa, papier workowy itp.). Rodzaje podłóg pokazano na rysunku.

Budowa podłogi międzypodłogowej na belkach drewnianych bez użycia podciągów: a - schemat rozmieszczenia belek i desek podpodłogowych; b - rodzaj zakładki; v-e- kompozycja warstwy stropów belkowych; c - konstrukcja podłogi z warstwą dźwiękochłonną o skutecznej izolacji; g - to samo, z ekspandowanej gliny; d - to samo, z piasku; e - dwuwarstwowa izolacja akustyczna; g - rzut tarczą; h, i- widoki posadzka; 1 - czysty projekt podłogi; 2 - deski podłogowe; 3 - elastyczna warstwa dźwiękoszczelna (na przykład trzy warstwy pokrycia dachowego); 4 - materiał walcowany, który chroni wypełnienie między belkami przed piargiem i gruzem (na przykład szklanką); 5- skuteczna izolacja (wełna mineralna, styropian); 6- ekspandowana glina; 7- piasek; 8- geowłóknina; Belka 9-piętrowa; Blok 10-czaszkowy 30x40, 40x50 lub 50x50 mm; 11 - wykończenie sufitu; 12 - deski podłogowe; 13 - materiał walcowany (papa dachowa, papa, folia PCV lub polietylenowa itp.); 14 - deski szpulowe; 15- blok radełkowania; 16- płyta pokładowa; 17-cokół.

Budowa stropu międzykondygnacyjnego z belek drewnianych z wykorzystaniem legarów: a - schemat rozmieszczenia belek, legarów i desek podkładowych; b - rodzaj zakładki; c - połączenie opóźnienia nakładania się; g - połączenie z opóźnieniem doczołowym; d - konstrukcja podłogi z warstwą dźwiękochłonną o skutecznej izolacji; e - to samo, z ekspandowanej gliny; f - to samo, z piasku; h - dwuwarstwowa izolacja akustyczna; 1 - budowa czystej podłogi (pokazana warunkowo); 2 - deski podłogowe; 3 - kłody 50x75 mm, ułożone na płasko; 4-rolkowy materiał zabezpieczający wypełnienie międzybelkowe przed piargiem i gruzem (szkło, papa); 5 - skuteczna izolacja (wełna mineralna, styropian); 6- ekspandowana glina; 7- piasek; dźwiękoszczelna elastyczna warstwa; 9 - geowłóknina; 10- belka podłogowa; 11- wykończenie sufitu; 12 - blok czaszkowy 30x40,40x50 lub 50x50 mm; 13 - deski podłogowe; 14 - materiał walcowany (papa dachowa, papa, folia PCV lub polietylenowa itp.); 15 - nakładka ze sklejki lub deski.

Aby wspomóc wypełnienie międzybelkowe, odpowiedni jest również zwijany panel. Fragmenty tarczy są przygotowywane wcześniej i układane za pomocą prętów podporowych na prętach czaszki; jak to wygląda pokazano na rysunku.

Następnie wzdłuż belek układane są deski podłogowe, które później staną się podstawą gotowej konstrukcji podłogi. Na podłoże stosuje się płyty niskiej jakości, których grubość wynosi 25 lub 32 mm. Aby wyeliminować mostek dźwiękowy powstający w wyniku fali uderzeniowej, pomiędzy belką a deskami podłoża umieszcza się wykładzinę dźwiękochłonną, na przykład kilka warstw papy, papy lub innego elastycznego materiału. Istnieje możliwość ułożenia gołych desek podłogowych na belkach, jednak ta opcja nie nadaje się do drogiego wykończenia podłóg.

Rysunek pokazuje inny materiał - szkło, papę, ułożone na warstwie izolacji akustycznej. Jego zadaniem funkcjonalnym jest ochrona wypełnienia międzybelkowego przed gruzem lub uszkodzeniem w trakcie budowy.

Konstrukcja podłogi przy użyciu belek stropowych

Jak widać z tabeli, skok belek i ich przekrój są ze sobą wzajemnie powiązanymi wielkościami: im mocniejsze belki, tym większy odstęp można ułożyć. Jest to dobre, ponieważ zmniejsza pracochłonność osadzania belek we wnękach. Jeżeli jednak rozstaw belek przekracza 600 mm, sztywność podłogi nie będzie zapewniona.

Kłody - deski o przekroju 50x75 lub 50x100 mm - pomogą zwiększyć sztywność podłogi. Bale układa się płasko w poprzek belek lub układa na krawędzi, a na nich układa się deski podpodłogowe, prostopadle do nich. Łączenie bali ze sobą należy wykonać w miejscu podparcia na belce - na zakładkę lub na styk. Elementem mocującym jest sklejka lub blacha.

Projekt podłogi z bali i rolek panelowych: a - rodzaj podłogi; b - rodzaj i parametry zwoju tarczy; 1 - deski podłogowe; 2 - kłody ułożone płasko; 3 - warstwa dźwiękoszczelna; 4 - materiał walcowany; 5 - pałąk tarczy; 6 - deski panelowe; 7- gwoździe do mocowania bloku czaszki; 8 - blok czaszkowy; 9 - belka; 10 - elastyczny materiał eliminujący mostki dźwiękowe.

Wypełnienie pomiędzy belkami jest takie samo jak w konstrukcji bez belek stropowych. Jednocześnie kłody mają inny cel: zwiększając wysokość przestrzeni między belkami, można umieścić więcej lub grubsze warstwy materiału dźwiękoszczelnego. Warstwy dźwiękoszczelne układane są na rolce podłogowej lub panelowej.

Kłody układane są w odstępach co 400...600 mm; w tym przypadku obserwuje się prawidłowość: im większy odstęp wiązki, tym mniejszy odstęp opóźnienia.

Legary przylegają do ściany, ale nie są w niej osadzone.

Podparcie belek drewnianych na wspornikach pionowych

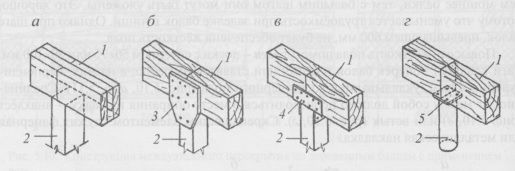

W przypadku ramy lub kombinowanego układu konstrukcyjnego belki podłogowe opierają się na oddzielnych podporach: stojakach, kolumnach, filarach.

Jeżeli konieczne jest połączenie belek, punkt łączenia musi znajdować się nad podporą pionową. Jeżeli podpory są drewniane, belki mocuje się do podpór za pomocą gwoździ wbijanych pod kątem i połączonych zszywkami. Mocowanie można wykonać za pomocą nakładek ze sklejki, które mocuje się po obu stronach stykających się belek. Stosowane są również różne metalowe elementy złączne, na przykład te pokazane na rysunku. W przypadku stojaków okrągłych powierzchnia podparcia belek może być niewystarczająca, wówczas dolne krawędzie belek połączonych od końca do końca są przykręcone do metalowej płyty.

Bale łączone są także nad podporami.

Podparcie belek drewnianych na podporach wolnostojących i sposoby ich łączenia: a - podparcie belki na podporze; b - łączenie belek za pomocą klinu ze sklejki; c - to samo, przy użyciu części metalowych; g - podparcie belki na okrągłym stojaku; 1 - belka; 2 - wsparcie; 3 - klin ze sklejki; 4 - metalowy detal mocowania; 5 - metalowa platforma kolumny.

Strop międzykondygnacyjny na belkach stalowych

Belki stalowe są mocniejsze i trwalsze niż belki drewniane. Do ich zalet należy także możliwość pokonywania dużych rozpiętości - do 7...8 m. Takie okoliczności sprawiają, że belki stalowe stają się coraz bardziej atrakcyjne w niskim budownictwie prywatnym, gdzie istnieje potrzeba przestronnych pomieszczeń. Belki stalowe są szeroko stosowane w rekonstrukcji budynków.

To jest interesujące. W Moskwie Wieżowce Stalina, a jak wiadomo jest ich siedem, podłogi są żelbetowe i wykorzystują stalowe belki. Jak wykazały badania, czas nie zniszczył sufitów i będą one służyć bardzo długo.

W przypadku belek stalowych odpowiednie są profile walcowane - dwuteowniki, ceowniki, kątowniki.

Umiejscowienie belek stalowych na planie budynku opiera się na tych samych zasadach, co belek drewnianych. Dlatego schemat pokazany na rysunku jest całkiem odpowiedni do badania węzłów osadzania belek stalowych w ścianie i wypełnienia międzybelek.

Osadzanie belek stalowych w ścianie

Osadzanie belek we wnękach przebiega podobnie jak w przypadku belek drewnianych, jednak ma pewne cechy.

Belki stalowe osadzone są w specjalnie przygotowanych wnękach w ścianie o głębokości 250 mm. Aby równomiernie rozłożyć siły, pod belkami umieszcza się blachy stalowe lub belki układa się na betonowej podkładce rozprowadzającej. Technika ta zabezpiecza także ścianę z cegły lub bloczków ażurowych przed przygnieceniem w miejscu podparcia belek.

Osadzanie belek stalowych w ścianie: a - wnęka nieizolowana, zakotwienie belek za pomocą stalowej listwy lub pręta; b - izolowana wnęka, kotwienie belek za pomocą narożników; c - osadzenie belek we wnęce w ścianie wewnętrznej; d - typ dwuteownika; 1 - symbolściany; 2 - zaprawa cementowo-piaskowa; 3 - kotwica - taśma stalowa lub pręt; 4 - blacha stalowa do rozłożenia obciążenia z belki; 5 - nabetonka w tym samym celu; 6 - przekrój dwuteownika; 7- Dwuteownik; 8 - kotwy - narożniki; 9 - skuteczna izolacja

Głębokość podparcia belek stalowych musi wynosić co najmniej 200 mm.

Wnękę wykańcza się z tych samych powodów, co w przypadku belek drewnianych. Jeżeli konstrukcja wnęki narusza właściwości osłony cieplnej ściany, wówczas pomiędzy tylną ścianą wnęki a belką układa się izolację. W takim przypadku głębokość wnęki oblicza się w zależności od wymaganej grubości izolacji.

Wnękę niszy uszczelnia się zaprawą cementowo-piaskową. W przeciwieństwie do belek drewnianych, belki stalowe „dobrze się czują” w kontakcie z zaprawą.

Zakotwienie belki w ścianie odbywa się za pomocą metalowej kotwy przyspawanej z jednej strony do belki i wbijanej w mur z drugiej. W takim przypadku długość zakrętu musi wynosić co najmniej 200 mm. Do kotwienia nadają się również narożniki przyspawane do belki u góry i u dołu i wpuszczone w mur.

Podparcie belek na ścianie wewnętrznej, zakotwienie ich i wykończenie wnęki odbywa się analogicznie jak w przypadku ścian zewnętrznych.

Wypełnienie międzybelkowe

Skok belek zależny jest od materiału wypełnienia międzybelkowego, czyli od podłoża, na którym położona jest warstwa dźwiękochłonna.

Posadzka - drewniane tablice. Tarcze są najpierw powalane na ziemię. Deski mocuje się do prętów od dołu, pozostawiając końce prętów wolne. Następnie pręty wolnymi końcami opierają się na dolnych półkach dwuteowników, które pełnią rolę prętów czaszkowych. Pręty w miejscach, gdzie opierają się o belki, mają działanie antyseptyczne.

W zależności od właściwości drewna, z którego wykonana jest podłoga, rozstaw belek nie może przekraczać 2 m; Skok wiązki nie jest zgodny z modułem.

Wszystkie pozostałe warstwy wypełnienia międzybelkowego są takie same jak w przypadku belek drewnianych; wybór rodzaju wypełnienia pozostaje w gestii klienta, któremu należy powiedzieć o wszystkich zaletach i wadach tego lub innego materiału.

Aby uniknąć kontaktu z metalowymi belkami, deski podłogowe muszą być zaizolowane drewniane legary lub jakiś inny materiał izolacyjny. Bale układa się na płasko lub na krawędzi. Połączenie opóźnień z krawędziami odbywa się od końca do końca za pomocą klinu ze sklejki. Aby zapewnić sztywność, pomiędzy legarami wstawiana jest przekładka. Podczas łączenia na zakład kłody wystają nieco poza płaszczyzny górnych pasów belek. Tutaj również mogą być potrzebne podkładki dystansowe. Kłody należy chronić przed kontaktem z metalem belek; Do tego nadają się papa, papa itp.

Kłody ułożone na płasko pozwolą na nieznaczne zmniejszenie wysokości sufitu.

Parametry przekroju belek stalowych, podobnie jak belek drewnianych, zależą od pokrywanych przęseł, stopni i obciążeń. Przybliżone parametry sekcji można pobrać z tabeli.

Budowa stropu międzykondygnacyjnego na belkach stalowych metodą walcowania paneli: a - skład warstw konstrukcji stropu; b - połączenie z opóźnieniem doczołowym; c - to samo, nakładające się; 1 - czysty projekt podłogi; 2 - deski podłogowe; 3 - kłody 50x75, umieszczone na krawędzi; "/-rolka materiału zabezpieczającego wypełnienie międzybelkowe przed gruzem, piargiem; 5 - skuteczna izolacja; 6 - keramzyt; 7 - piasek; 8 - elastyczna warstwa dźwiękochłonna; 9 - geowłóknina; 10 - materiał w rolce (papa, pokrycie dachowe) filc itp.); 11 - stalowa belka dwuteowa nr 12 (tylko do tego konkretny przykład); 12 - pałąk panelowy oparty na kołnierzach dwuteowników; 13 - deski szpulowe; 14 - wykończenie sufitu; 15 - kłody połączone od końca do końca 16 - takie same, zachodzące na siebie; 17- klin ze sklejki; 18- przekładka.

Sekcje Dwuteowniki przy zastosowaniu paneli drewnianych

| Nr profilu belki* | Przekrój hxb, mm** | Rozpiętość, mm | Krok, mm*** | Nr profilu belki* | Przekrój xb, mm** | Rozpiętość, mm | Krok, mm*** |

|---|---|---|---|---|---|---|---|

| Nr 10B1 | 100x55 | Nr 16B1 | 157x82 | ||||

| Nr 12B1 | 117x64 | Nr 18B1 | 177x91 | ||||

| Nr 14B1 | 137x73 | Nr 20B1 | 200x100 |

* Dane z aktualnego asortymentu profili walcowanych GOST 27772-88*.

*** Obliczenie stopnia uwzględnia obciążenie podłogi 200 kgf/m2, masę paneli drewnianych oraz warstwę dźwiękoszczelną z płyt z wełny mineralnej o gęstości 100 kg/m3. W przypadku wypełnienia ekspandowaną gliną stopień zmniejsza się o około 20%.

Zaletą tej metody jest wykorzystanie drewna – materiału dostępnego i niedrogiego. Ponadto możliwe jest układanie belek z małym stopniem, w którym kłody nie są konieczne, aby zwiększyć sztywność podłogi. Zmniejszy to wysokość sekcji podłogi.

Metoda ta charakteryzuje się jednak dużą pracochłonnością i co za tym idzie wydłużeniem czasu budowy.

Wygodniej i nowocześniej jest używać małych podłóg jako podłóg. płyty żelbetowe - PRTM. Będzie to szczególnie dobre rozwiązanie przy montażu podłóg w pomieszczeniach sanitarnych, w których istnieje ryzyko nieszczelności. Rodzaj płyt PRTM przedstawiono na rysunku, a nazwę i parametry podano w tabeli.

Parametry płyt małogabarytowych PRTM*

| Nazwa produktu | Parametry lxbxh, mm | Nazwa produktu | Parametry lxbxh, mm | Nazwa produktu | Parametry lxbxh, mm | Nazwa produktu | Parametry lxbxh, mm |

|---|---|---|---|---|---|---|---|

| PRTM-1 | 1170x390x90 | PRTM-4 | 1770x390x90 | PRTM-7 | 2370x390x120 | PRTM-10 | 2970x390x120 |

| PRTM-2 | 1370x390x90 | PRTM-5 | 1979x390x120 | PRTM-8 | 2570x390x120 | PRTM-11 | 3170x390x120 |

| PRTM-3 | 1570x390x90 | PRTM-6 | 2170x390x120 | PRTM-9 | 2770x390x120 | PRTM-12 | 3370x390x120 |

| PRTM-13 | 3570x390x120 |

Rozstawu belek nie można przyjmować dowolnie, jak w przypadku podłóg drewnianych: będzie to zależeć od długości płyt. Ponieważ najmniejsza płyta ma długość 1170 mm (PRTM-1), odpowiednio najmniejszy rozstaw belek wyniesie 1,2 m. Masa takiej płyty wynosi zaledwie 65 kg, dlatego układanie tych płyt praktykowane jest w niskich budynkach. budowy, jeśli nie jest możliwe użycie sprzętu dźwigowego i transportowego.

Na rysunku przedstawiono przykładowy układ belek i płyt oraz skład warstw wypełnienia międzybelek. Tutaj płyty układane są na dolnych półkach belek. W tym przypadku znajdują się one żebrami do góry. Obszary, które nie są wielokrotnościami szerokości płyt, są monolityczne.

Płyty można także układać na górnych półkach - krawędzią w dół.

Ściśle mówiąc, płyty PRTM są w stanie wytrzymać znaczne obciążenia, jak wynika z ich nazwy (przeznaczone do dużych obciążeń). Aby absorbować obciążenie, zaprojektowano je tak, aby żebra znajdowały się w dół. Jednakże w stropie belkowym obciążenie spada na belki, dlatego możemy układać płyty krawędziami do góry jako wypełnienie międzybelkowe.

Na płytach PRTM układana jest warstwa dźwiękochłonna. Następnie, ponieważ rozstaw belek nie zapewnia sztywności podłoża, konieczne jest ułożenie kłód. Skok opóźnienia jest taki sam jak w przypadku podłóg na belkach drewnianych, tj. 400...600 mm.

Parametry przekroju belek w przypadku wypełnienia płytami PRTM zależą od zachodzących na siebie przęseł, stopni i oczywiście obciążeń. Przybliżone parametry sekcji można pobrać z tabeli.

Przykład ułożenia stropu na belkach stalowych z wykorzystaniem płyt PRTM: a - plan rozmieszczenia belek i płyt PRTM; b - rodzaj i parametry płyty PRTM; 7 - Dwuteownik nr 18 (tylko dla tego konkretnego przykładu); 2-płytowy P RTM-1; 3 - sekcja monolityczna; 4-kanał nr 18; 5 - budowa czystej podłogi; 6- czarne deski podłogowe; 7-legarów 50x75, ułożonych na płasko; 8 - zwinięty materiał chroniący przestrzeń między belkami przed gruzem; 9 - skuteczna izolacja; 10 - glina ekspandowana; 11 - piasek; 12 - elastyczna warstwa dźwiękoszczelna; 13- geowłóknina; materiał 14-rolkowy (papa dachowa, papa, folia PCV itp.); 15- wykończenie sufitu; 16 - siatka metalowa (przy wykańczaniu sufitu tynkiem).

| Nr profilu belki* | Przekrój hxb, mm** | Rozpiętość, mm | Krok, mm*** | Nr profilu belki* | Przekrój hxb, mm** | Rozpiętość, mm | Krok, mm*** |

|---|---|---|---|---|---|---|---|

| Nr 12B1 | 117x64 | Nr 18B1 | 177x91 | ||||

| Nr 14B1 | 137x73 | Nr 20B1 | 200x100 | ||||

| Nr 16B1 | 157x82 | Nr 23B1 | 230x110 |

* Dane z aktualnego asortymentu profili walcowanych GOST 27777-88.

** Większa wartość h to wysokość profilu, mniejsza wartość b to szerokość pasa dwuteownika.

*** Obliczenie stopnia uwzględnia obciążenie stropu 200 kgf/m 2 , masę płyt PRTM oraz warstwę dźwiękoszczelną z płyt z wełny mineralnej o gęstości 100 kg/m 3 . W przypadku wypełnienia ekspandowaną gliną stopień zmniejsza się o około 20%.

Układając płyty na górnych półkach belek, układa się je żebrami w dół. Nie ma tu potrzeby stosowania legarów ani desek podkładowych: konstrukcja podłogi jest zbudowana tak, jakby była na płycie żelbetowej (patrz rozdział „Podłogi”). Jest to niewątpliwie zaleta takiego rozwiązania, jednak jego wadą jest niska izolacyjność akustyczna w porównaniu z płytami wielkogabarytowymi: wszak masa PRTM jest niewielka. Właściwości izolacyjności akustycznej możemy poprawić, jeśli odpowiednio wypełnimy przestrzeń międzybelkową. Aby utworzyć objętość międzybelkową, na dolne półki belek kładzie się albo panele drewniane, jeśli odległość między belkami nie przekracza 2 m, albo płyty z włókna gipsowego, szklano-magnezowego, siarczanu wapnia i inne oferowane przez firmę rynek budowlany. Warstwę dźwiękochłonną można wybrać w dowolny sposób - od przyjaznego dla środowiska piasku i keramzytu po syntetyczną skuteczną izolację.

Opcja ta nie wymaga graficznego wyjaśnienia, dlatego kompilując wszystkie powyższe rozwiązania, można samodzielnie opracować przekrój przestrzeni międzybelkowej.

Monolityczne płyty żelbetowe na belkach stalowych

Zamiast technologii prefabrykowanej – układania płyt PRTM – na belkach stalowych można zamontować monolityczną podłogę żelbetową. W tym przypadku belka stalowa jest albo betonowana, albo pozostaje otwarta. W drugim przypadku belki są koniecznie ukryte pod sufitem podwieszanym, w pierwszym - na życzenie klienta.

W obu opcjach konieczne jest zamontowanie szalunku, na którym przeprowadzane jest betonowanie. Zbrojenie i grubość przekroju płyty określa się na podstawie obliczeń. Powstała płyta żebrowana ma sztywne wzmocnienie w żebrach w postaci stalowych belek, dzięki czemu jest najmocniejszą stropem. W niskim budynku budownictwo mieszkaniowe Z reguły stosuje się go w przypadku dużych rozpiętości w systemach konstrukcji ramowych.

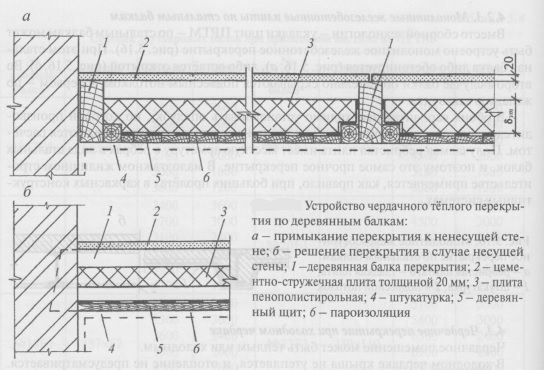

Strop na poddaszu na zimnym poddaszu

Przestrzeń na poddaszu może być ciepła lub zimna.

Na zimnym poddaszu dach nie jest izolowany i nie jest zapewnione ogrzewanie. Aby zapobiec przedostawaniu się zimnego powietrza z takiego strychu do pomieszczenia pod poddaszem, podłoga na poddaszu jest izolowana.

Jednak z ciepłego poddasza mieszkalnego w większym lub mniejszym stopniu ciepłe powietrze nadal dyfunduje (wchodzi) na poddasze, niosąc ze sobą parę wodną. Para unosi się wyżej i zderzając się z zimną wewnętrzną powierzchnią dachu, zamienia się w kondensację. Czasami krople skondensowanej wilgoci są tak obfite, że gromadząc się w strumieniach, płyną wzdłuż ścian. Pojawia się wilgoć, pleśń i inne zjawiska, które nie tylko pogarszają wilgotność i warunki sanitarne w domu, ale także niszczą konstrukcje ścian i dachu. Jest to oczywiście niedopuszczalne.

Środki mające na celu zwalczanie zjawiska kondensacji są różne. Najpierw należy zmniejszyć i, jeśli to możliwe, odciąć dopływ pary do objętości poddasza. Odbywa się to za pomocą materiałów paroizolacyjnych układanych z boku ciepłego pomieszczenia na poddaszu, tj. pod izolacją. Poddasze, które nie jest wykorzystywane jako przestrzeń mieszkalna, nie wymaga całkowitej izolacji akustycznej i wysokiej jakości wykończenia podłogi, dlatego niektóre elementy poddasza mogą nie zostać w nim uwzględnione. Sposób, w jaki jedna z dużych moskiewskich firm projektowych rozwiązuje ten problem, pokazano na rysunku.

Jeśli chcemy, aby podłoga na poddaszu była taka sama jak międzypiętrowa, pod izolację należy ułożyć nie byle jaki materiał w rolce (pamiętajmy, że w zwykłej międzykondygnacji pełnił on rolę bariery przed opadaniem materiału wygłuszającego), ale raczej paroizolacja.

Jeśli para przedostanie się przez nieszczelności konstrukcji lub inne ścieżki, co zdarza się najczęściej, wówczas podejmowane są środki konstrukcyjne: na przykład instaluje się otwory wentylacyjne w celu wentylacji dachu, co zostanie omówione w części „Dachy”.

Na ciepłym poddaszu izolację montuje się w konstrukcji dachu (więcej na ten temat w rozdziale „Dachy”), ale podłoga na poddaszu nie jest izolowana.

Sufit piwnicy (piwnicy) nad chłodnią

Chłodnia może być nieogrzewaną piwnicą lub piwnicą. Tutaj sytuacja jest podobna jak w przypadku zimnego poddasza. Para wodna wpadająca do chłodni skrapla się na ścianach piwnicy (parter) i dolnej powierzchni sufitu zwróconej w stronę pomieszczenia piwnicznego. Wilgotne, zimne pomieszczenie będzie zupełnie nieprzydatne do żadnego celu. Kolejne niebezpieczeństwo: w wilgotnym pomieszczeniu drewniane belki szybko gniją, a stalowe belki pokryją się rdzą; tu chodzi o kwestię zła konstruktywne rozwiązanie co zmniejsza trwałość podłogi.

Normalne warunki pracy w piwnicy ( parter) zostanie udzielona jeżeli:

- połóż warstwę paroizolacyjną od strony ciepłego pomieszczenia nad piwnicą (nad piwnicą), tj. nad izolacją;

- wykonaj otwory wentylacyjne na obwodzie domu, umożliwiając przedostawanie się powietrza do piwnicy w celu wentylacji, jeśli piwnica nie jest całkowicie zakopana w ziemi ( najmniejszy rozmiar otwory wentylacyjne - w jednej cegle). Otwory wentylacyjne uszczelniane są siatkami, a na zimę w razie potrzeby przykrywane czymś, na przykład cegłami lub specjalnymi zatyczkami.

Montaż podłogi na belkach drewnianych nad chłodnią i wentylacja pomieszczenia: 1 - belka podłogowa drewniana; 2 - czysty projekt podłogi; 3 - deski podłogowe; 4- kłody; 5 - paroizolacja; 6 - izolacja termiczna; 7-rolkowy materiał paroprzepuszczalny; 8 - promenada; 9 - blok czaszkowy; 10 - powietrze; 11 - konstrukcja podłogi na parterze.

W przypadku kondygnacji podziemnej, tj. Kiedy piwnica zostanie całkowicie zakopana w ziemi, należy usunąć kanały wentylacyjne. Dotyczy to już kwestii sprzętu inżynieryjnego w domu, która nie jest omawiana w tej książce.

Wykończenie stropu belkowego

Wykończenie sufitu odbywa się w zależności od pomysłu projektowego. Wcześniej badaliśmy rysunki, na których belki były ukryte przez jakieś wykończenie lub piłowanie. Do wykończenia nadają się tynki, profilowane płyty naturalne, takie jak „podszewka”, płyty gipsowo-kartonowe („suchy tynk”) i specjalne materiały wykończeniowe. Płyty sufitowe i tak dalej.

Jeśli chodzi o belki stalowe, prawie zawsze są one zakryte, ponieważ nie ma w nich piękna, chyba że dom jest oczywiście zbudowany w określonym stylu.

Jednak drewniane belki często chcą być podkreślone. W takich przypadkach pręty czaszkowe mocuje się do belek na żądaną wysokość. Ponadto prętom czaszkowym można również nadać kształt. Zwykłe paski są ukryte przez obszycie.

Akceptując to rozwiązanie sufitowe, nie możemy zapominać, że objętość między belkami zmniejszy się tutaj, a w konsekwencji ucierpi izolacyjność akustyczna podłogi.

Bardzo prostą opcją jest całkowite pominięcie przestrzeni między belkami i wypełnienie desek podłogowych bezpośrednio na belkach podłogowych. Ta metoda najwyraźniej nie nadaje się do sufitów budynków stałych, ale jest dobra w przypadku budynków tymczasowych lub bezpretensjonalnych.